单吸悬臂式煤气加压机的故障分析及处理

付春江,赵伟超

(河钢集团承钢公司,河北 承德 067002)

单吸悬臂式煤气加压机是离心风机的一种,因占地面积小、效率高、安装方便等优点,在煤气回收系统广泛使用,但是由于单吸悬臂式煤气加压机结构特征及运行介质,对机组基础安装、日常维护、轴承选择要求较高,处理不当极易发生振动故障;另外由于煤气含尘量较大,在运转过程中会造成转子磨损、叶片结垢等现象,导致加压机转子质量偏心引起振动增大等故障。文章对加压机安装、维护及使用过程中发生的振动超标的原因进行分析,并针对不同故障制定相应处理办法,为设备生产稳定提供保障。

1 煤气加压机基本状况

转炉煤气回收系统使用的加压机为单级吸入悬臂结构,机壳为水平中分式,由优质碳素钢板焊接制成,进风口为水平轴向,出风口在机壳上方,轴承为四盘角接触滚动轴承,转子由主轴和单级叶轮组成。整个机组结构紧凑、效率高。加压机参数及结构见表1 和图1。

图1 加压机结构示意图

2 故障现象及分析

2.1 基础安装

我公司转炉二站1# 加压机电动机长期存在振动超标问题,一直不能正常运行,只能作为临时备用,为使1# 机恢复正常使用,对1# 机运转振动情况进行检测,见表2。

从振动数据可以看出,加压机振动正常,电机垂直振动超标最严重,造成最初仅考虑对电机的故障处理,先后对电机转子动平衡、电机转子弯曲、基础垫铁、地脚螺栓松动、联轴器松动及对中等进行检查及处理,后来还对加压机转子进行更换,但是运转后电机垂直振动过大一直无法消除。最后在对加压机轴承箱水平度检查时发现,水平度超标严重,轴承箱长度接近1 m,但是水平度差了近1 mm。

2.2 维修及轴承质量

轴承是煤气加压机最易损的备件,我公司煤气加压机轴承最初为4 盘7022 ACM 轴承,为两两一组,面对面安装,由于轴承存在疲劳损坏、轴承装配不当等原因,造成加压机振动增大、轴承发热、使用寿命过短等问题。

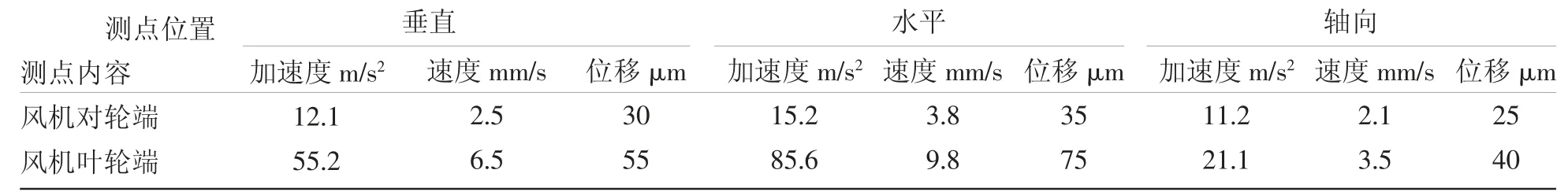

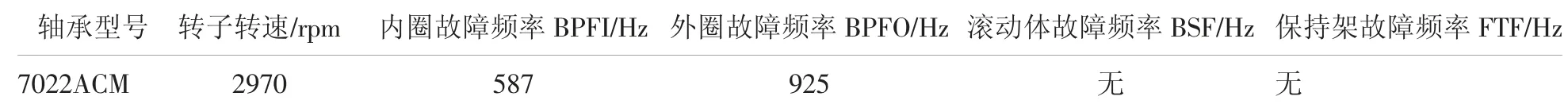

(1)加压机轴承箱振动,轴承发热,原因是轴承疲劳损坏,将旧轴承拆下解体后轴承内圈和外圈滑道明显有损伤,振动测量数据见下表3,频谱数据见表4:

表1 加压机参数

表2 机组振动数据

表3 机组振动数据

表4 轴承故障频率

加压机轴承为7022 ACM,滚动体中心圆(节圆)直径D=140 mm,滚动体直径d=18 mm,轴承接触角度α=25°,滚动体个数z=21,转速n=2985。经计算:内圈故障频率586.2 Hz,外圈故障频率463.8 Hz,滚动体故障频率191.8 Hz,保持架故障频率22.1 Hz,风机频率为2970/60=49.5 Hz 振动表现特征为:加压机叶轮端轴承更换初期运行平稳且无明显温升,之后轴承座垂直、水平方向振动加速度数值突然升高,振动速度值有明显劣化趋势。通过对轴承座水平方向进行振动频谱检测,轴承内圈故障频率587 Hz 及轴承外圈故障频率461 Hz 的2 倍频较明显。综上初步判断此次加压机叶轮端轴承振动超标原因为轴承内圈和外圈存在点蚀或剥落[2]。

(2)轴承异音、润滑油出现铜沫,原因是润滑油有杂质、轴承保持架损坏或保持架旋转受阻磨损,造成轴承润滑不良,在拆卸的旧轴承可以直观检查保持架状况。

(3)对中不良,通过现场振动数据明显看出加压机和电机联轴器端振动均较高。加压机转子径向振动出现转频的2 倍频,以1 倍频和2 倍频分量为主,不对中越严重,2 倍频所占比例越大[1];转子轴向振动频率在转频的1 倍频、2 倍频甚至3 倍频有稳定的高峰,一般会达到径向振动值的50%以上,若与径向振动同样大或者比径向振动大很多,表明不对中情况越严重[1]。

(4)轴承使用寿命过短,包括轴承安装间隙过紧外、轴承安装不当和轴承质量问题,由于轴承为角接触轴承,一方面要承载高转速下的径向载荷,还要承载轴向力,特别是单吸风机,轴向力较大,且悬臂结构使转子叶轮重量全压在靠近叶轮的轴承上,此轴承需要承受较大载荷[2],因此对轴承可靠性提出更高要求。

2.3 转子平衡对振动的影响

我公司煤气加压机输送介质为转炉煤气,转炉煤气经过电除尘器后送到加压机入口,煤气中含有一定的粉尘和水分,加压机叶片经常有结垢和磨损现象,造成转子质量偏心,当出现的轴承座振动增大时,尤其是振动突然变大时,多数情况是由转子偏心质量引起的[1]。造成转子偏心质量的原因主要有:转子表面结垢后,附着物突然发生不均匀掉落[1]加压机叶轮在运行过程中叶片不均匀的磨损或腐蚀[1]。

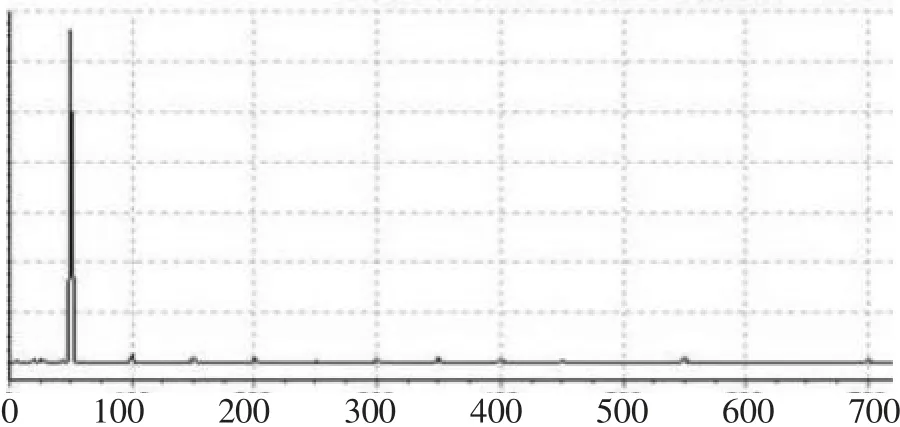

转子质量偏心的振动特征:水平方向振动最大,主要以旋转频率为主[1];波形近似正弦波[1];水平和垂直方向的相位差约90°[1];振动幅值随转速提高而增大[1]。见图2。

图2 不平衡振动频谱

3 加压机故障处理

3.1 针对基础安装问题,主要对以下安装点进行管控:基础垫铁不能超过5 块,垫铁的接触面积大于70%,两组垫铁间距不能超过1 m,二次灌浆前要将垫铁焊牢固。由于加压机为悬臂式结构,对轴承箱水平度要求高,水平度必须控制在0.2 mm/1000 mm 以内。

3.2 维修及轴承质量对机组振动影响的处理:

(1)轴承体侧端盖与轴承要求预留0.10~0.15 mm间隙,防止轴承工作时温度升高膨胀受阻;安装转子时,需要用压铅丝的方法测量轴承箱上盖对轴承体紧力,紧力控制在0.03~0.06 mm,为保证紧力测量准确,在测量时轴承箱中分面两侧要加0.5 mm 的垫尺,铅丝选择要考虑挤压型变量,以轴承箱中分面两侧要加0.5 mm的垫尺为参考,建议铅丝直径在0.7 mm 左右;转子轴向定位是靠联轴器侧两盘轴承限制,因此轴承箱联轴器侧端盖与轴承体间隙控制在0.10~0.20 mm,以保证轴承体受热膨胀量及转子轴向窜动限制量。

(2)当运行时轴承出现异音时,要对润滑油进行检查,按设备厂要求定期更换洁净度达标的润滑油,如果润滑油出现铜沫,要检查轴承保持架是否有磨损,在安装轴承锁母止退垫时,一定要先安装平垫,避免止退爪阻碍保持架旋转。

(3)对中数据要求联轴器面和圆的偏差在0.08mm以内,考虑到加压机为悬臂式,建议为上开口,电机略低于加压机。

(4)轴承出现使用寿命过短问题,要规范轴承安装标准,加热温度不得超过100 ℃,不能用气焊割把加热轴承的方法安装轴承,建议采用轴承加热器加热;由于单吸悬臂加压机对轴承转速、额定载荷要求较高,普通7022 轴承动载荷一般在92 kN,使用寿命在2 个月左右,有的仅能维持2 天,但个别名牌优质轴承动载荷达到104 kN,使用寿命能达到6 个月以上,建议优先采用。

3.3 针对加压机转子质量偏心引起的振动问题,可以对转子现场冲洗及现场动平衡来解决。

对叶轮进行在线高压水冲洗,将叶片结垢彻底清除掉,如果冲洗后振动故障得不到解决,可以考虑在线做动平衡处理,采用便携式振动检测仪器对加压机的轴承座进行振动信号采集,通过对振动数值及相位信息进行采集计算,确定增加量及位置,可以直接在叶轮轮毂上焊接配重铁板,反复加配调整,直至振动不超标。

4 结 语

单吸悬臂式煤气加压机,因其自身结构及输送介质特点,故障率较高,通过日常积累总结加压机的振动原因及振动特征,采取科学技术手段分析,提出了一些有效的判断和处理方法,能减少设备事故发生和缩短维修时间,为设备长周期稳定运行提供技术保障。