防静电料位计在聚烯烃装置上的改造应用

崔守志,杨绍军,李春华,曲 强,韩 锐

(1.神华包头煤化工有限责任公司,内蒙古 包头 014010;2.北京燕化正邦设备检修有限公司,北京 102599)

0 引言

20 世纪90 年代起,国内聚烯烃产品料仓静电着火、爆炸事故频繁反生,主要是因为化工塑料加工业发展过快,防静电安全标准落后于生产需求。

某煤化工聚烯烃装置年产30 万吨聚乙烯和30 万吨聚丙烯颗粒,工艺路线分别是Unipol 和Dow 化学公司的工艺包,产品料仓原始设计和安装使用的是某进口品牌的音叉料位开关。该煤化工企业于2010 年正式商业化运行,2014年公司依据《石油化工粉体料仓防静电燃爆设计规范:GB 50813-2012》[1]和对周边煤化工企业调研后,决定对产品料仓进行静电消除改造。

1 原始设计

聚烯烃装置有24 个聚烯烃颗粒料仓和2 个颗粒接收料仓,原设计料仓高位料位开关选用的是某进口品牌的音叉开关,用于实现料仓料位高报警和高高报警,共计32 台[3]。

1.1 音叉开关原理

音叉开关的工作原理是通过安装在音叉基座上的一对压电晶体使音叉在一定共振频率下振动。当音叉开关的音叉与被测介质相接触时,音叉的频率和振幅将改变,音叉开关的这些变化由智能电路来进行检测,处理并将之转换为一个开关信号,如图1 所示。

图1 音叉开关Fig.1 Tuning fork switch

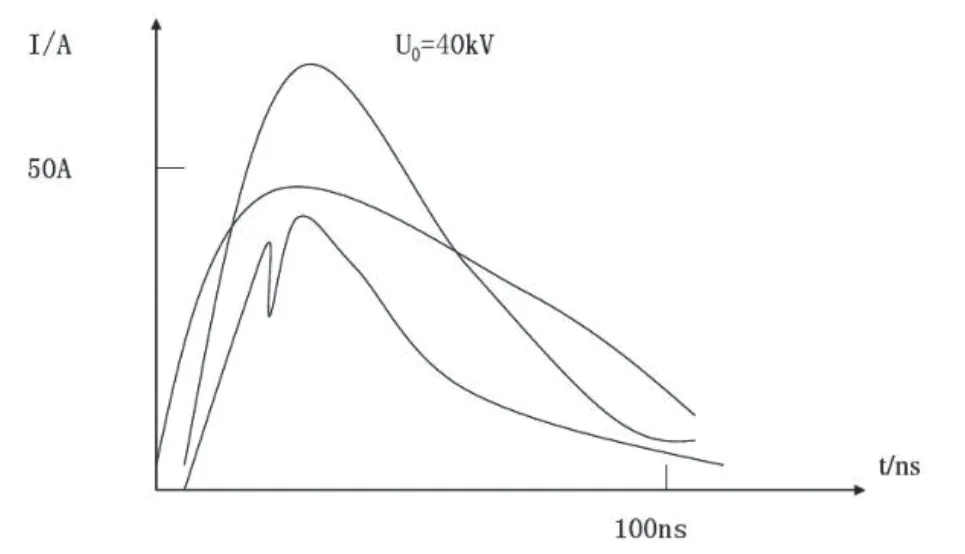

图2 静电起电—放电过程Fig.2 Electrostatic electrification - discharge process

1.2 物体静电产生的原因

物体的静电释放是起电——放电(ESD)的过程,一般具有高电位、强电场和宽带电磁干扰等特点。与一般常规电能量相比,静电能量虽然较小,但瞬间释放的功率却十分巨大,瞬间大电流集中释放,有可能导致易燃易爆物质燃烧,甚至爆炸,还会形成强电磁脉冲,会对微电子设备造成电磁干扰和浪涌效应,如图2 所示。

从图2 可以看出,静电放电过程其峰值电流可达数十安培,静电放电(包括接触放电和空气放电)对电路的干扰和对元器件的影响,尤其是对电磁场效应元器件造成极大的破坏,这种破坏越来越引起人们的重视和关注。

1.2.1 静电感应

如果一个带电体靠近一个中性导体,那么静电场会使中性导体上一直处于平衡状态下的电荷分离,距离带电体最远的导体表面上出现与带电体上电荷极性相同的电荷,而在距离带电体最近的导体表面上出现与带电体上电荷极性相反的电荷。

1.2.2 摩擦起电

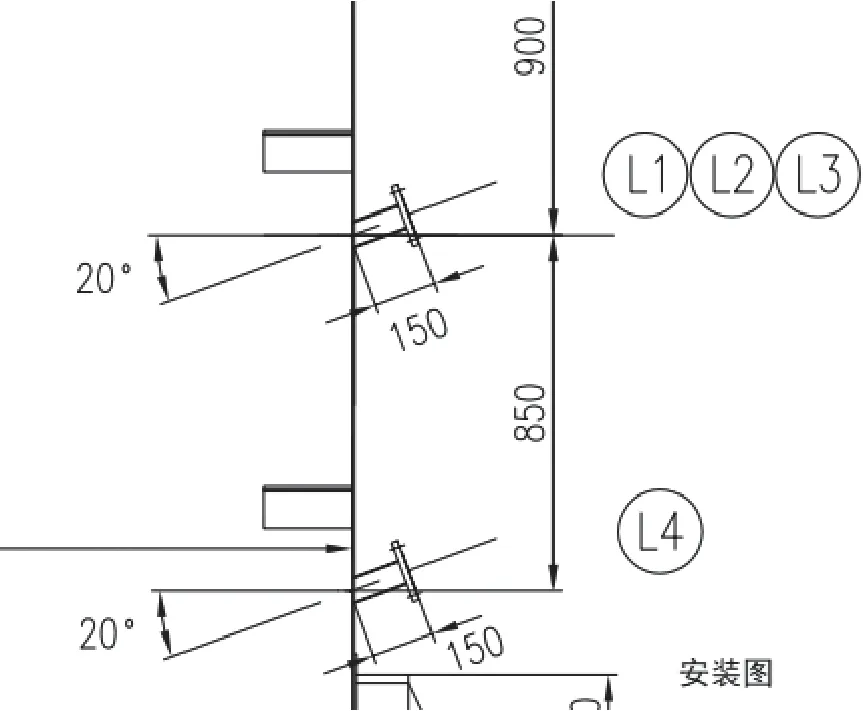

图3 料仓料位开关安装位置图Fig.3 Location of the silo level switch installation

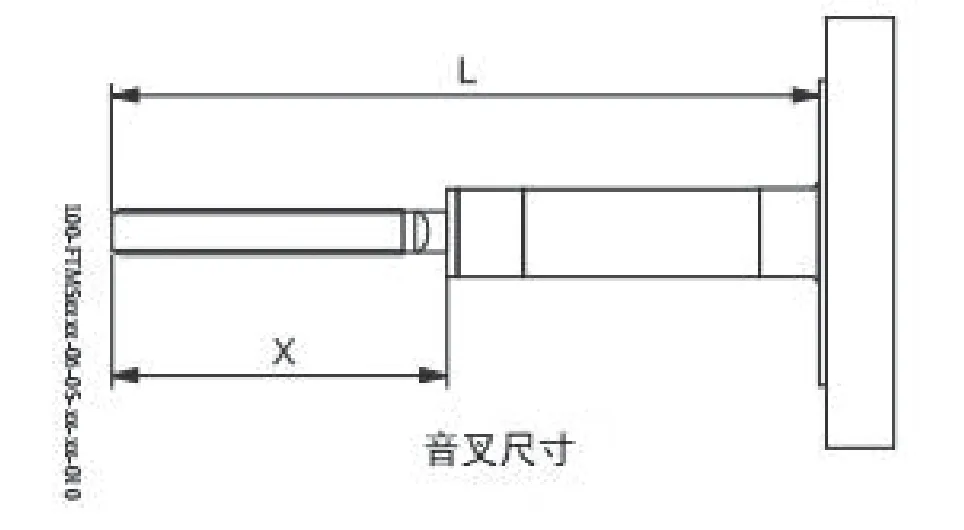

图4 音叉开关技术规格Fig.4 Tuning fork switch specifications

当两种物体互相摩擦时,由于电子和离子的亲和性不同,将会引起两个物体间的电子和离子移动,形成一方带负电荷,另一方带正电荷。当两个物体分开时,又会使一部分的负电荷和正电荷再次结合,但还是会有一部分电荷残留。那么残留的电荷量越大,产生的静电量则越大,残留的电荷量多少由物体的绝缘性决定。

1.3 音叉开关技术要求

音叉开关安装方向与水平位置成20°夹角,法兰面距离料仓外壁150mm,音叉长度500mm,插入深度705mm,如图3、图4 所示。

1.4 存在的问题

1)音叉开关插入料位内过长,不满足《石油化工粉体料仓防静电燃爆设计规范》要求。

2)音叉开关外部没有防静电涂层,不满足《石油化工粉体料仓防静电燃爆设计规范》要求。

3)低密度聚乙烯最小点火能量小于10MJ,聚丙烯最小点火能量小于30MJ,伸进料仓内检测料位和报警的传感器应选用防静电型,某品牌音叉开关无防静电认证,不满足《石油化工粉体料仓防静电燃爆设计规范》要求。

4)料仓内粉尘浓度较高,在高料位时音叉开关可能在一定的条件下引起高能放电,从而引发料仓内粉尘燃爆,不满足《石油化工粉体料仓防静电燃爆设计规范》要求。

1.5 粉体料仓防静电料位计设计要求

依据《石油化工粉体料仓防静电燃爆设计规范》中对料位计的要求如下:

1)6.1.1:对报警频率较高或料仓内杂混粉尘最小点火能小于30MJ 的场合,伸进料仓内检测料位和报警的传感器应选用防静电型。

2)由仓顶垂直伸进料仓的传感器,其电极的形状与尺寸应选用不产生火花放电的形式,或采用不会引起火花放电的材料进行表面保护。

3)6.1.3:水平或倾斜方式伸进料仓的传感器(包括传感器上方的保护板),当伸进仓内径向尺寸大于100mm 时。

4)5.0.6:伸进料仓内的径向尺寸不宜超过100mm,不得有尖角。伸进料仓内的径向尺寸超过100mm,表面应做防静电处理[1]。

2 防静电型料位开关

依据《石油化工粉体料仓防静电燃爆设计规范:GB 50813-2012》和对周边煤化工企业调研后,决定使用国内某公司生产的防静电UL 型阻移式料位开关进行改造更换。

2.1 工作原理

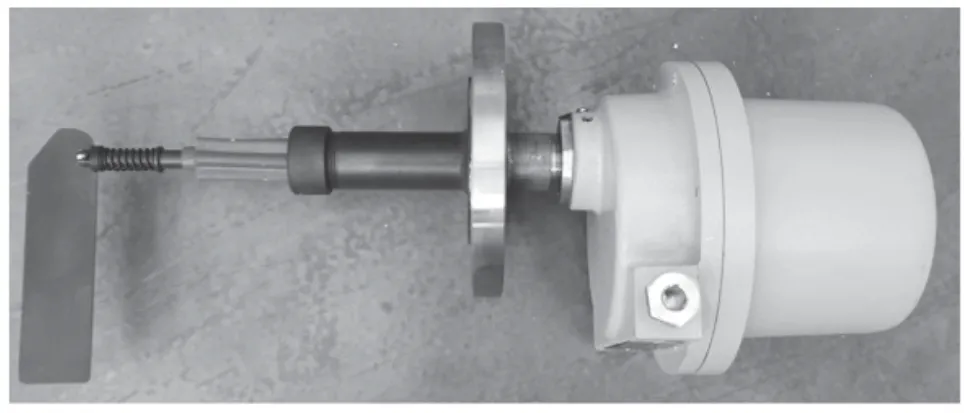

UL 型物位计采用摆动式传动系统。当物料使检测板受阻时,主轴停转,电机继续运行,压动拨叉张开,使微动开关动作,继电器触点转换,发出料面信号,同时切断电机电源。

当物位下降时,检测板的阻力消失,脱扣器恢复原位,电机恢复工作,发出物位未检测到信号,仪表又处于检测状态。当用于测量物位变化缓慢的场合时,可在物位仪表内加装定时器模块,让仪表的检测板处于间隙工作状态,这样可以降低电机的功耗和磨损,有效地延长仪表的使用寿命,如图5 所示。

2.2 主要技术参数

1)具有防粉尘认证。

2)缩短径向长度,径向长度小于100mm。

3)料位开关插入仓内部分喷涂F46 聚全氟乙丙烯材料。

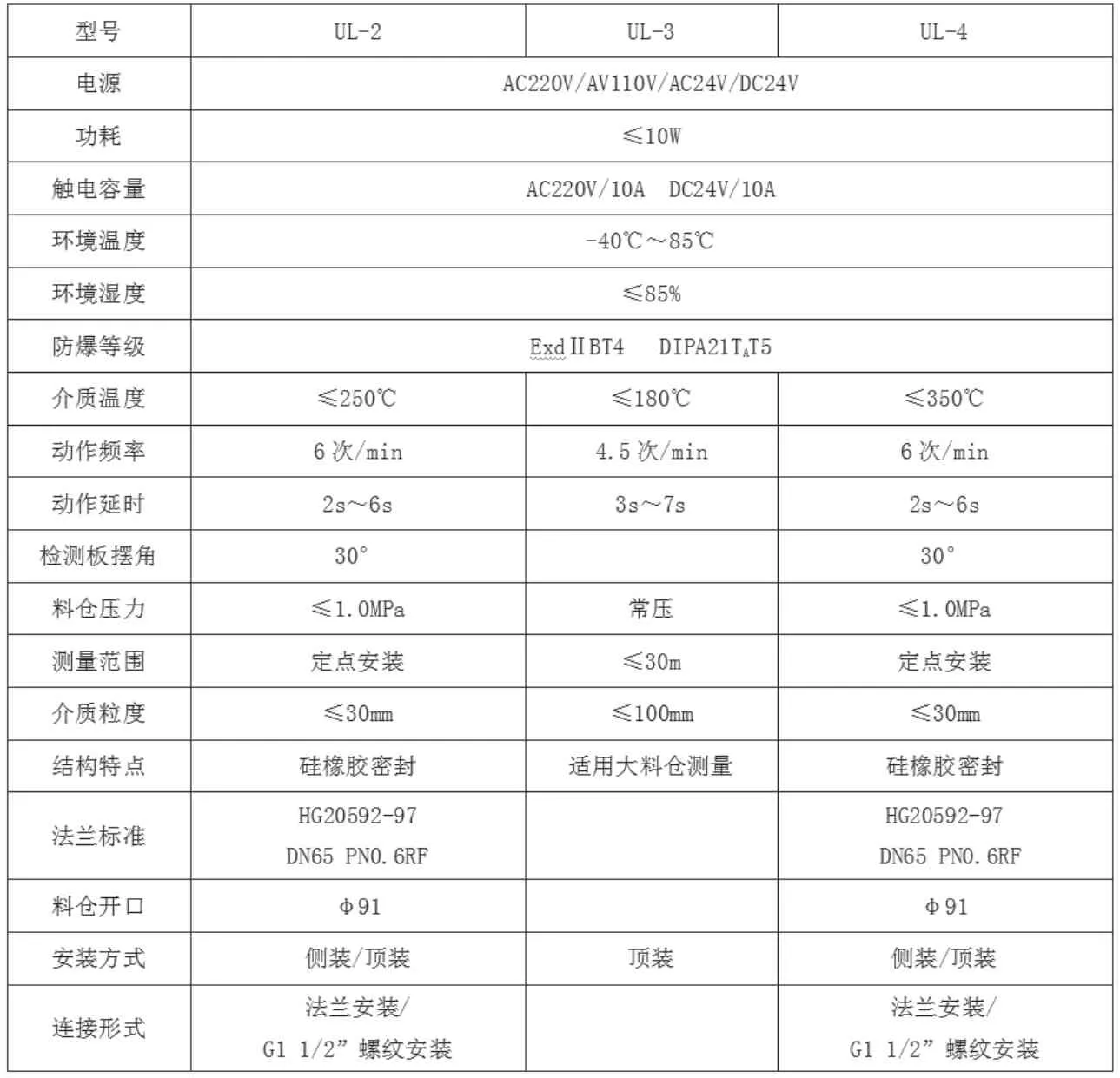

详细技术参数见表1[2]。

2.3 聚全氟乙丙烯(简称F46)的性能及参数

聚全氟乙丙烯既有聚四氟乙烯相似的物理化学性能,又有热塑性塑料的良好加工性能,而且本身具有一定阻燃性。因此,弥补了聚四氟乙烯加工困难的缺点,成为替代聚四氟乙烯的另一种材料。

图5 阻移式料位开关Fig.5 Resistive level switch

2.3.1 电绝缘性能

聚全氟乙丙烯的电绝缘性能和聚四氟乙烯十分相近,其介电系数从50Hz ~1010Hz 超高频的广阔范围内,从深冷到最高工作温度几乎不变,并且很低。聚全氟乙丙烯的体积电阻率很高,一般大于1015s/m,随温度变化甚微,也不会受到水和潮气的影响。聚全氟乙丙烯的击穿场随厚度的减少而提高,当厚度大于1mm 时,击穿场强度要在30kv/mm 以上,但不会随温度的变化而改变。

2.3.2 热性能

聚全氟乙丙烯树脂的耐热性能仅次于聚四氟乙烯,可以在-85℃~+200℃的温度范围内连续使用。即使在-200℃或+260℃的极限情况下,其热性能指标也不恶化,可以短时间内使用。聚全氟乙丙烯树脂的热分解温度高于熔点温度,在400℃以上时才会发生显著的热分解,热分解的产物主要是四氟乙烯和六氟丙烯,在熔点温度以下是非常稳定的。

2.3.3 力学性能

聚全氟乙丙烯和聚四氟乙烯相比,除了硬度和抗拉强度略有提高外,其摩擦系数也比聚四氟乙烯略大。在常温下,聚全氟乙丙烯具有较好的耐蠕变性能,但当温度高于100℃时,其耐蠕变性能反而不如聚四氟乙烯。

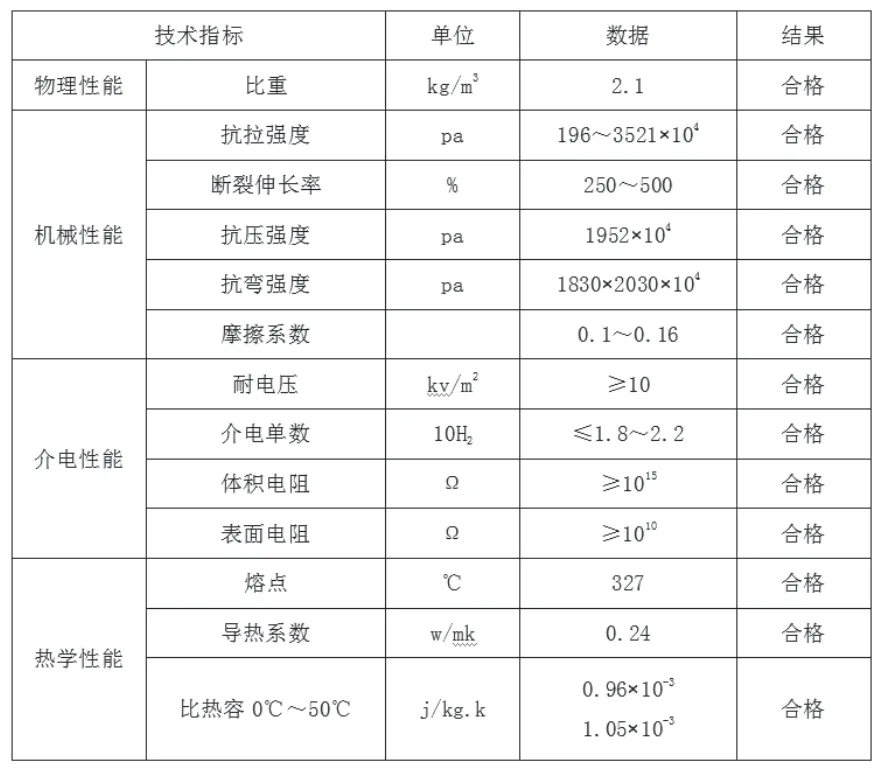

2.3.4 检测报告(见表2)

2.4 UL型阻移式料位开关的优点

按标准进行防静电外层绝缘处理,涂层表面不粘结,不挂料。料位计结构简单,运行可靠,方便安装,故障维护简单,可连续运行,具有防粉尘、防爆认证。

2.5 改造情况

1)聚乙烯装置:在掺混仓D8007 ~D8012、成品仓D8007A ~D8012A 和颗粒接收料斗D-8001 安装的16 台高料位音叉料位开关,全部更换成防静电型阻移式料位开关。

2)聚丙烯装置:在掺混仓D8007 ~D8012、成品仓D8013、D8014、D8101 ~D8104 和颗粒接收料斗D-8001安装的16 台高料位音叉料位开关,全部更换成防静电型阻移式料位开关。

表1 UL型阻移式料位开关技术参数Table 1 UL Type resistive level switch technical parameters

表2 聚全氟乙丙烯检测报告[4]Table 2 Polyfluoroethylene propylene detection report[4]

同时,将阻移式料位开关外壳接地端子连接到就近接地汇流排上。

3 静电消除系统简介

技改项目还包括PLC 控制系统(西门子S7-300)、静电消除器、静电检测器。新增控制系统通过以太网与原风送系统西门子S7-400PLC 进行通讯,控制系统不再新设上位操作站,利用原风送系统上位机进行监视和控制,并在原风送系统上实现静电检测实时报警及记录功能。

4 结论

该技改项目于2017 年11 月份通过竣工验收,经过近两年装置稳定运行,防静电型阻移式料位开关未出现过静电高报警或高高报警,有效防止料仓静电积聚和放电,防止粉尘燃爆及次生灾害的发生,从而保护人身和财产安全,为公司长周期、稳定运行提供有力保障。