壳牌气化炉长周期运行仪表测控优化

潘 阳

(岳阳长炼机电工程技术有限公司 鄂尔多斯分公司,内蒙古 鄂尔多斯 017209)

0 引言

煤制氢装置由于工艺复杂、设备技术前沿、自动化程度高,从原始开工至今,气化炉的长周期运行就一直是困扰生产装置的问题。尤其是对4 条烧咀的煤线速度、密度仪表和阀门的测量,控制稳定就尤为重要。由于煤粉线的煤量是通过速度、密度的测量值运算得到的,如果测量不准将导致煤线控制不稳。而且又在气化炉高负荷情况下,各煤线不均匀燃烧,就会出现烧咀罩“偏烧”,最终会频繁地导致各烧咀罩在高温高压下磨损烧破,漏的循环水严重影响了气化炉生产合成气的能力,特别严重的情况下还会导致气化炉各级换热器表面附着一层“石灰块化”的介质,不仅影响流通量,甚至能将气化炉气流通道完全堵死,而且一定程度决定了烧咀罩使用寿命,是烧咀跳车和停车抢修的主因。因此,煤线仪表的精准测量和控制优化,对气化炉的长周期运行非常重要。

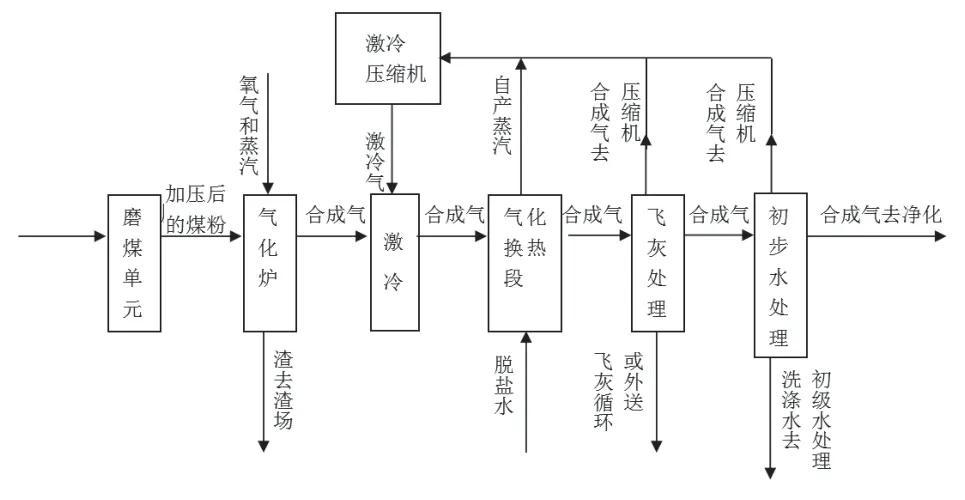

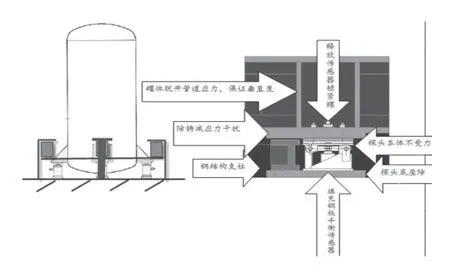

图1 工艺流程图Fig.1 Process flow chart

1 工艺介绍

国内某公司的煤制氢装置是采用壳牌煤气化装置,壳牌煤气化采用干法煤粉加压气化技术,在高温加压条件下进行,属气流床气化。煤粉、氧气并流进入气化炉内,在极短的时间内完成升温,挥发份脱除、裂解、燃烧及转化等一系列物理和化学过程。整个煤气化工艺由煤加压及给料系统、煤气化及合成气冷却系统、除渣系统、除灰系统、湿洗系统、初步水处理及公用工程系统组成,如图1 所示。

2 测控优化涉及的内容和标定方法

根据壳牌煤气化控制原理,负荷控制是氧量定煤量,投煤量确定,气化炉负荷就确定。此时氧煤比是一个非常关键的工艺控制参数。氧煤比偏低,气化炉炉温下降,一氧化碳含量上升;氧煤比高,气化炉温上升,一氧化碳含量下降。因此,合适的氧煤比是实现炉温合理控制,合成气产量最高的基本条件,而氧煤比的优化就是投用煤线煤流量的自动控制和煤线仪表和阀门。

2.1 速度计、密度计的标定以及优化试验

◇ 速度计标定优化措施

1)速度测量仪表测量的是微弱电信号,必须使测量发生体远离振动、电磁干扰,做好屏蔽。传感器与工艺管道跨接处的有效接地,尤其是在带介质、带压阶段不能有干扰信号。

2)通过现场仪表的安装发现,如果传感器法兰面与管道连接处不平整,很容易造成煤粉传送时不稳定,煤粉波形紊乱,造成仪表检测困难,传感器表面冲刷磨损。因此,需采取仪表连接法兰保持在同一中心线上且与相邻管道与法兰焊接处打磨平整。

3)因测量管道内外温差大,必须对传感器测量管道外部做好保温,保证煤线的外壁温度不得低于85℃,以消除挂料、结垢带来的仪表测量误差。

4)速度计在设置参数的变化时,快速响应由15%延长至45%,相关性由100μs 延长至150μs ~250μs,阻尼时间由5s 延长至10s ~15s。

◇ 密度计标定优化措施

a)安装方面,定期检查现场测量仪表保温与伴热是否符合要求。因北方地区管道内外温度偏差较大,应提高各条煤线的电伴热、保温效果,达到不低于85℃的要求。

b)密度计标定方面,改进原有的单点标定,并增加模拟实物对比。

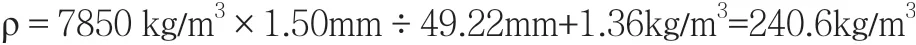

因为放射源有衰减性,会造成仪表指示不准,需要定期对密度仪表进行标定。装置开工初期,煤粉密度测量仪表一般采用实物进行单点标定,常见3 种实物标定的办法。第一种为向测量管道内充氮气,到正常工况4.7Mpa 时进行标定,氮气密度是50kg/m3。由于工艺实际生产中很难操作到此压力点,且氮气的密度不但与其压力有关,还受氮气温度影响。因此,该方法会有一定的误差;第二种为测量管道内常温常压时的空管标定,此时密度值一般定义为标准状态下的空气密度1.29kg/m3,正常工况下的介质密度值一般在200kg/m3~300kg/m3之间,二者之间有较大差异。后期增加第三种模拟实物对比方法,具体如下:使用厚度为1.50mm 的Q235A 普通碳素钢板标定,换算出介质密度的方法为:

换算出的介质密度=钢板密度×钢板厚度÷管道内径+管道内氮气密度

因此,按照此密度值进行单点标定的密度也比较接近工况密度。

c)合理调整密度计阻尼时间,保证煤线稳定性。由于放射源在放射粒子时的不确定性,因而仪表必须设定适当的阻尼时间。阻尼时间过大,造成测量反应滞后,从而调节滞后;阻尼过小,容易造成测量波动,容易误触发联锁。为确定合适的阻尼时间,采取测量不同阻尼时间下的均方根误差的办法。在5s、8s、10s 的阻尼时间,从DCS 历史趋势中,按每1s 一个数据,采集30min 以上的3 组数据,计算其标准误差(即均方根误差)。并在昼夜不同气温时,分时间按同样的方法进行多次采集。根据相关数据统计,5s 时的标准误差达到14kg/m3,而8s 时标准误差约9kg/m3,10s 时约6 kg/m3,前两个阻尼时间下的误差较大。因此,将密度计的密度阻尼时间设定为10s。

2.2 称重仪的灌水标定与煤粉循环质量流量的对比

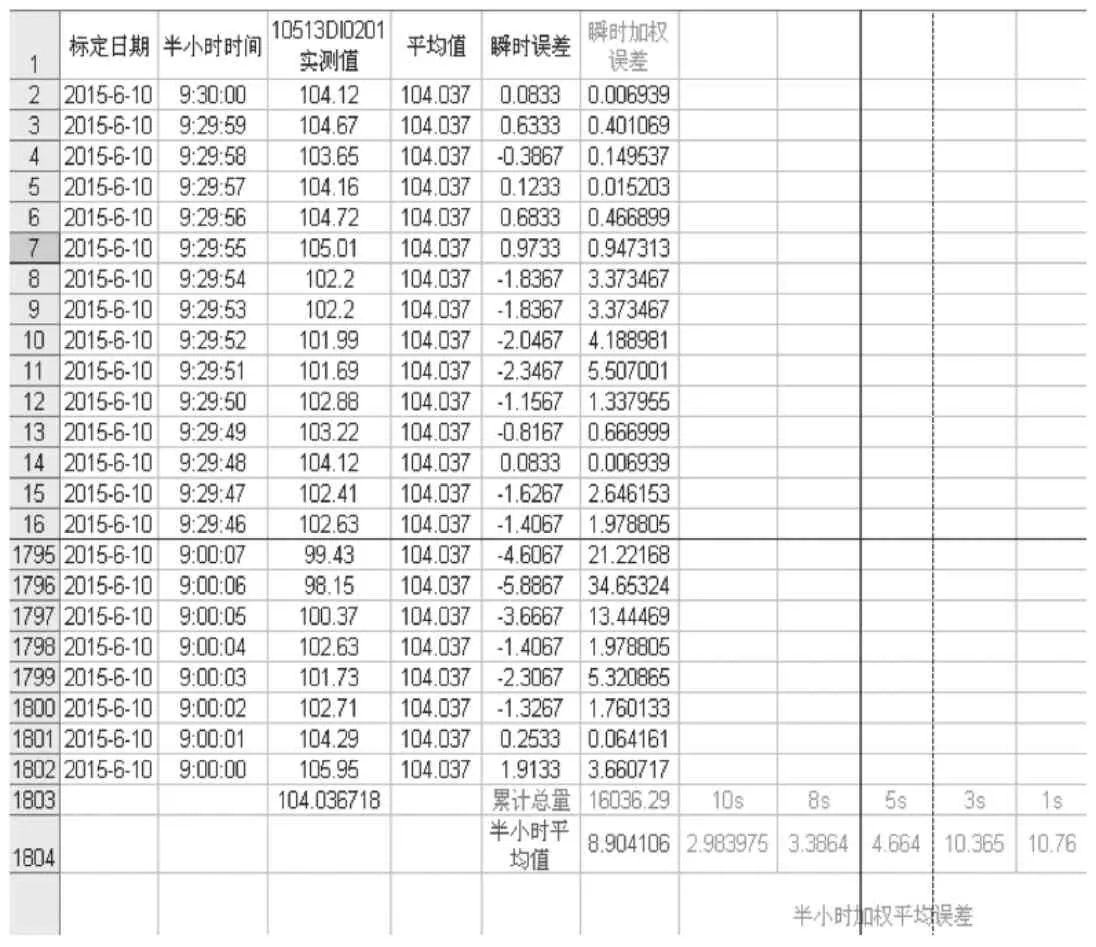

赛多利斯粉煤储存仓称重仪的“灌水”法标定。

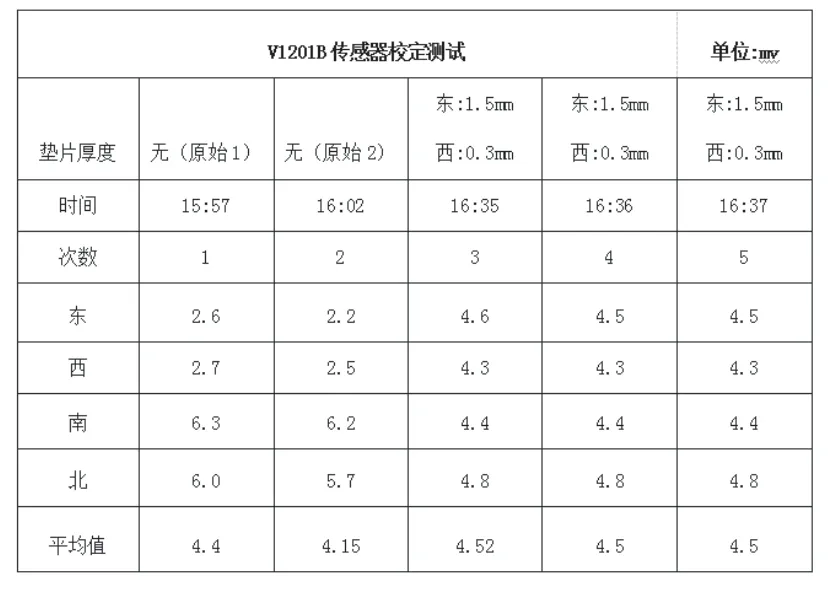

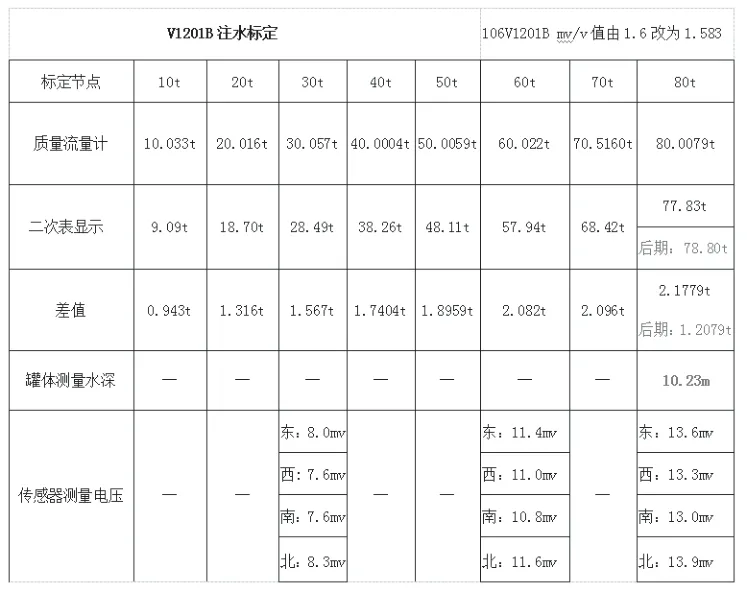

平衡4 个传感器后,注水前后对比效果见表1、表2。

通过灌水标定,比较质量流量计、标准吨水箱、遇水变色重锤检尺计算水重,按照实际高负荷所需储存煤量的80t 位标定标准,修改线性误差值,控制误差在2t 以内。

表1 密度计半小时的标定数据Table 1 Calibration data for half hour of density meter

图2 称重仪标定采用“灌水法”标定的流程原理图Fig.2 Schematic diagram of the calibration of the weighing instrument using the "watering method" calibration

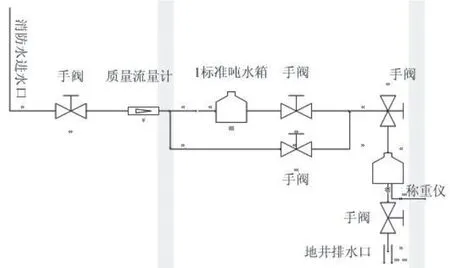

图3 安装简图及称重传感器排干扰处理示意图Fig.3 Schematic diagram of the installation diagram and the interference sensor row interference processing

表2 注水前对比效果Table 2 Comparison effect before water injection

表3 注水后对比效果Table 3 Comparison effect after water injection

2.3 负荷控制的局部优化

1)按照壳牌设计采用高硫、高熔点、低灰分的原煤作为唯一的煤种,从开工初期生产实践数据与基于该煤种的各设计数据相差较大。主要体现在炉温不高、碳转化率低、渣流动性差,或者没有形成高温下的气化炉挂渣、渣样含碳量高、合成气含碳量高、换热器换热效率低,大部分换热器被未完全反应的原煤、煤灰所附着,极大地影响了设备寿命、换热效率以及转化率,也是导致气化炉出口温度一直偏高。必须对复杂控制回路的投用从源头和控制上考虑改变,首先根据原煤数据进行煤配比,同时要将氧煤比范围从“-0.1 ~0.1”扩至“-0.3 ~0.3”,以扩大了调整宽度、煤种适应度及操作空间。设计的4 种控制方式,实际应用了两种,比单一的氧煤比控制有明显得优化,工艺实际上是在蒸汽控制和氧煤比控制之间切换来适应生产需要。

2)在实际生产中,因为各种“故障”和煤线不稳等因素,煤烧咀跳车比较频繁,这样造成至少1/4 的负荷波动。原设计中,一旦某一个或者两个烧咀跳车后,已跳车烧咀的负荷会直接分配到没有跳车的烧咀上进行总氧负荷控制。由于原负荷分配控制没有限幅器,会因煤线增加1/4负荷造成大幅波动。很大程度上,如果操作不及时和干预不当时,会导致剩下的烧咀跳车而装置停工。为解决这个问题,需要通过以下两种方式来优化复杂控制回路中的“负荷均匀缓慢分配”的问题,实现负荷的均匀分配和稳定上升。其一,需要在总氧负荷4 等分的信号输出端设置“限幅器”,具体设定值需要与工艺进行试验获取;其二,在单烧咀的氧线复杂控制回路中,提前预设好增加1/4 负荷分配值,当出现跳烧咀负荷再分配时,工艺可以通过“无扰动切换”功能切换到预设值一侧实现,通过预设值和限幅器两方面优化,可以确保稳定过渡。

3)除了对U1300 单元的复杂控制进行优化外,应采取前馈控制,稳定V1205 的压力,减少V1205 压力波动对煤线的影响。对U1200 单元的V1205 煤粉收集器压力控制回路优化,对煤线稳定有很重要的作用。其一,将原设计中的流量和压差控制取小选择控制简单化,将一个选择控制分别变成一个压控和一个流控的单回路控制。改造的关键是稳定住泄压阀的开关速度和试验的安全阀位开度。这个需要在线动态进行回路功能试验,需要调整PID 调节器在冲压时快,泄压时又能有相对缓慢的效果,这样试验出来的初始预置阀位可以在一定程度上减缓V1205 的压力,在不断的煤粉输送至煤烧咀时相对稳定,从煤线煤粉的动力源上减少了煤线的波动造成的烧咀偏烧、烧咀罩损坏频繁、煤线仪表测量不准、烧咀跳车等事故。这个优化还在运行试验中,还要不断优化使压控回路的压力波动在0.5MPa 内,需选择特殊PID 调节器在线试验。

4)通过多次的煤粉循环试验的加权平均值,取得标定速度计的最佳数据投用煤线速度自动控制,确保煤线在不同负荷下的最低速度,保证煤线速度的测量及时跟进,而且稳定控制煤粉角阀。

3 结束语

仪表专业经过2 ~3 年的探索,在标定了速度、密度、称重仪表的同时,通过投用煤粉线的速度来控制复杂控制回路以及煤粉储煤仓的压力控制来控制煤线的稳定,优化负荷控制器速率,同时工艺专业在煤粉原料的水份露点、煤线和相关操作上进行优化,实现测量和控制精准,减少了引起生产波动的跳烧咀频次,烧咀罩损坏的次数和使用寿命,逐步达到和实现了壳牌气化炉的长周期运行目的。