组合压气机气动优化设计与试验验证

田江涛,唐方明,陈鼎欣,简卫斌,银越千

(中国航发湖南动力机械研究所中小型航空发动机叶轮机械湖南省重点实验室,湖南株洲 412002)

1 引言

某型发动机的一级轴流加一级离心的组合压气机,其离心叶轮不适宜于直接采用铸造加工方式生产,而采用机械加工方式生产的成本又较高。为此,在满足指标要求的条件下,对离心叶轮进行满足直接铸造加工要求的优化设计,以降低生产成本,提高压气机及其配套产品的市场竞争力。

在离心叶轮机械加工改铸造加工的优化设计中,在影响气动性能的方案设计参数选取时参考了国内外学者的研究成果。如Eisenlohr 等[1]对某跨声速离心叶轮进行的数值与实验研究发现,跨声速叶轮的设计对子午流道形状非常敏感,减小出口叶片宽度可减小分离。杨策等[2]在研究离心叶轮进出口弯曲程度对离心压气机性能影响时发现,叶形弯曲对小型离心压气机叶轮效率影响很小。Takanori等[3]研究认为,优化叶轮载荷分布可以提高喘振裕度和级效率,而径向扩压器攻角对喘振裕度的影响较小。Zangeneh[4]研究发现,尖部采用适当的后加载可改善激波结构,而尖部和叶中20%子午弦长的快速卸载可有效减小激波强度,减少激波损失。赖焕新等[5]对离心叶轮内部湍流流动及叶轮出口射流-尾迹结构的形成过程进行的数值与实验研究结果表明,二次流对低能流体的输运是形成射流-尾迹结构的主要原因。这些研究成果为离心叶轮满足铸造加工的优化设计提供了很好的设计思路。

结合以上研究成果,根据降低生产成本的设计目标,对该组合压气机在不改变轴流级设计的情况下,从气动设计角度对离心叶轮进行了由机械加工改铸造加工的优化设计,以及后排径向扩压器的再匹配设计,并采用三维数值仿真和试验的方法,对该组合压气机优化设计前、后方案进行了对比验证。

2 优化设计思路与设计

优化设计要求是保持前面轴流级和末排轴向扩压器设计不变,仅针对离心叶轮和径向扩压器,并在允许少量牺牲非设计转速性能情况下,保证设计转速气动性能和结构、强度性能满足指标要求。

为此,对离心叶轮采取了铸造代替机械加工的优化设计:优化离心叶轮的流道、叶片载荷分布和叶片厚度分布,并减少叶片数。但增加叶片厚度会降低离心压气机的效率,减少叶片数会降低离心叶轮的做功能力。为弥补离心级性能的降低,采取了以下措施:①减小离心叶轮后弯角,保证离心叶轮的做功能力;②优化离心叶轮叶片载荷和厚度沿弦长的分布规律,并对大小叶片分别设计,降低气动损失。

此外,保持小叶片的设计载荷分布与大叶片对应段的相似,并采用直线无掠前缘,以便铸造加工;在保持大小叶片厚度分布规律相同的情况下,增大厚度以提升铸件的结构强度。

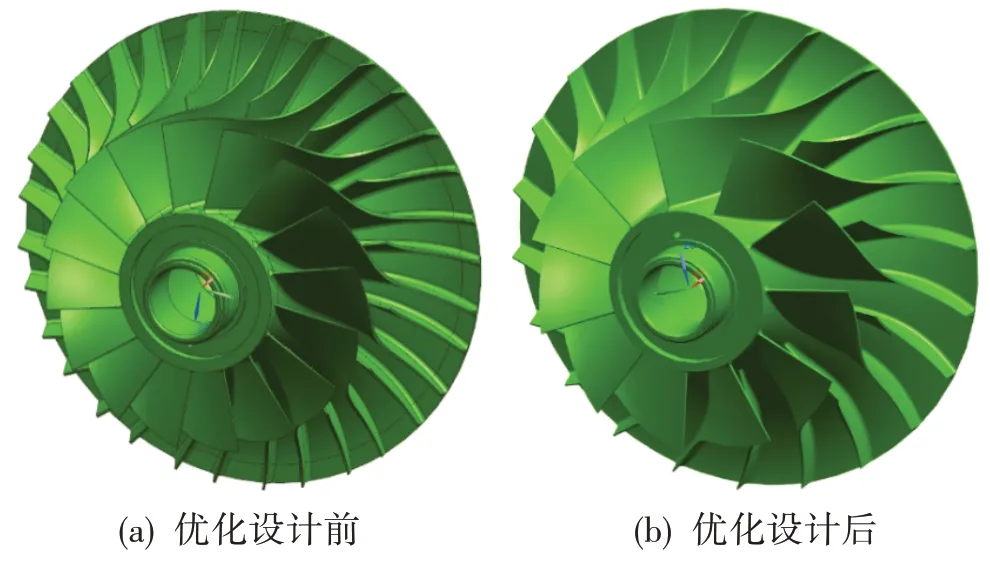

优化设计前后的离心叶轮对比见图1。原径向扩压器叶片采用双圆弧设计,不能控制叶片气动载荷沿流向的分布,在高马赫数来流时气动损失较大。优化设计采用可控气动载荷的直叶片造型方法,通过调整叶片角分布来控制叶片载荷,从而有效降低径向扩压器的气动损失,改善与离心叶轮的匹配关系,提高离心压气机效率。优化设计前后离心叶轮和径向扩压器的关键参数对比见表1。

图1 优化设计前后离心叶轮对比Fig.1 Comparison of centrifugal impeller before and after the optimal design

表1 优化设计前后离心叶轮和径向扩压器关键参数对比Table 1 Comparison of the key parameters of the centrifugal impeller and radial diffuser before and after the optimal design

3 数值仿真结果分析

3.1 仿真设置

流体域采用ANSYS 13.0 中的TurboGrid 模块进行网格划分,单通道网格总数为64 万,见图2。固壁面第一层网格节点处严格保证y+在1~10 范围内。基于有限元的有限体积法,利用BSL 湍流模型对三维雷诺平均N-S 方程进行计算求解,并采用全隐式多网格耦合求解技术以提高计算速度和稳定性。数值仿真过程考虑黏性损失项,壁面函数根据边界层内流动情况自行选择。计算的进口边界给定总压、总温,气流轴向进气,轮毂、机匣、叶片等固壁给定绝热无滑移边界条件,出口边界给定流量平均静压。

图2 单通道网格Fig.2 Meshes of single passage

在同类型压气机设计中,该数值仿真结果经过了大量试验验证,充分证明了其可靠性。

3.2 优化设计前后总性能对比

图3 给出了该组合压气机优化设计前后无量纲性能对比。从图中可看出,相比原设计方案(CFD_ori),在1.00 转速,优化设计方案(CFD_opti)的堵点流量基本不变,压比和效率均有提升(峰值效率提升2.23 个百分点),喘振裕度略有提升;而在0.95转速,优化设计后的堵点流量降低1.41%,喘点压比、峰值效率分别提升1.47%和0.3 个百分点。这种变化趋势是由于优化设计后的径向扩压器喉道面积偏小,改善了组合压气机在设计转速的匹配效果;而对于0.95 转速,由于小喉道面积径向扩压器的限流作用,恶化了轴流级流场,使得总性能较原设计仅略微提升。根据优化设计不降低设计转速性能而非设计转速性能允许降低的要求,结合方案使用用途和费效比认为,优化设计满足目标要求。

图3 优化设计前后无量纲仿真总性能对比Fig.3 Comparison of total performance of dimensionless simulation before and after the optimal design

3.3 优化设计前后级性能对比

图4 给出了该组合压气机优化设计前后设计点各级无量纲特性对比。从图中可看出,相比原设计方案,对于轴流级,优化设计压比与原设计保持一致,优化设计方案降低了轴流级的匹配点特性(压比降低1.83%,效率降低1.29 个百分点),但通过离心叶轮和径向扩压器的叶型优化,大幅改善了离心级的匹配特性,并弥补了轴流压气机特性的降低,最终保证了组合压气机设计点的性能并略有提升。

图4 优化设计前后无量纲仿真级性能对比Fig.4 Comparison of stage performance of dimensionless simulation before and after the optimal design

3.4 流场分析

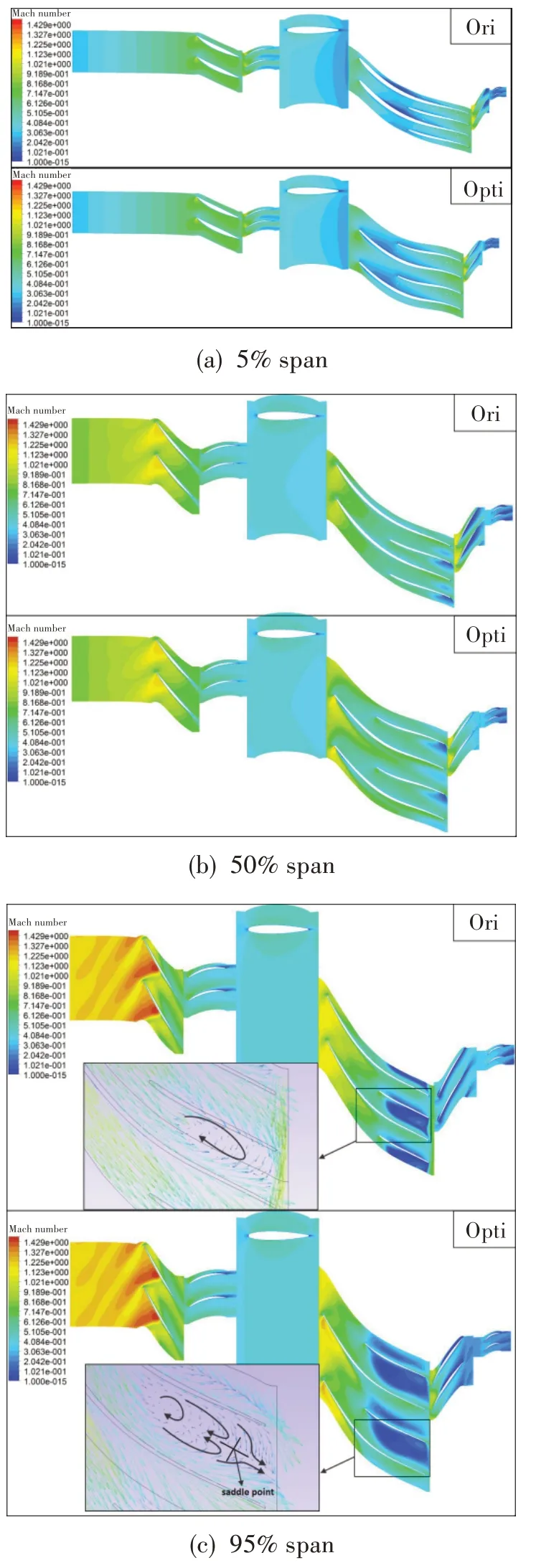

图5 给出了图3 中近失速工况点(NS)不同叶高处各叶排S1 流面上的相对马赫数云图。可以看出,优化设计方案主要影响离心级各叶排的马赫数分布,对轴流级基本没影响。

在5%叶高处,优化设计使得离心叶轮大叶片压力面25%~50%弦长处的低能失速区弱化并向前缘移动,而径向扩压器尾缘靠近压力面的低能区也减小为附着在压力面的一个狭长失速带。

图5 近失速点不同叶高相对马赫数云图Fig.5 Diagram of relative Mach number with different span at nearly stall point

在叶中位置,虽然优化设计增大了叶轮通道内的低能失速区范围,但也提高了低能失速区的流速,使小叶片吸力面尾缘的低能区被主流推出通道,从而降低了低能团对通道造成的堵塞,并使径向扩压器进口由负攻角减小到近0°攻角,大大改善了径向扩压器吸力面的气流分离现象。

在95%叶高,优化设计前后小叶片两面都存在低能失速区,并以吸力面最为显著,对来流造成了严重堵塞。对于原设计方案,在小叶片30%弦长近吸力面处存在一个低能团,但迫于周向压力梯度最终附着于小叶片吸力面。对于优化设计,同样的低能团虽然也逐渐减小,但并没有附着于小叶片吸力面——这是由于间隙泄漏流吹气及通道周向压力梯度弱化的结果,因而小叶片吸力面的气流分离更为严重并导致后排径向扩压器攻角增加,从而恶化了后排通道内的气流流动。此外,从局部放大图中可看出,优化设计的流场变得复杂,高速来流在相应流面上还产生了与轴流级叶片相同的马蹄涡[6-8],并留下一个与轴流级叶片类似的鞍点[9]。

综合不同叶高相对马赫数云图可以看出,优化设计增大了大叶片进口攻角并引起气流分离。在小周向压力梯度与大逆压梯度作用下,尖区小叶片通道内的低能流明显增强,并恶化了离心叶轮与径向扩压器尖区的流动,但改善了叶中及其以下区域的流动。此外,优化设计对轴向扩压器内流动的改善也起到了很好的推动作用。

4 试验验证

优化设计前后方案组合压气机在同一压气机部件试验台上进行了性能对比试验。试验件中的径向扩压器叶顶与对应盖板的间隙利用调整垫片控制,以实现热态的无间隙要求。为摸索间隙的变化规律,优化设计方案采取分步调整的方法进行了多轮试验。

图6 给出了组合压气机优化设计前后方案在0.95、1.00 两个转速的无量纲试验总特性对比。从图中可看出,相比原设计方案(Exp_ori),在1.00 转速,优化设计方案(Exp_opti)峰值效率提升1.23 个百分点,喘点压比提升0.21%,而考虑到试验误差因素,可认为堵点流量一致。在0.95 转速,优化设计后的堵点流量降低1.30%,喘点压比降低0.98%,峰值效率基本不变。

针对两个转速的喘振裕度试验结果比数值仿真结果偏低,且转速越低差异越小的现象,分析认为是因为径向扩压器的叶片本体与盖板之间采取的是压紧的结构方式,而径向扩压器叶片本体与盖板变形的复杂性,使得给定的径向扩压器叶顶冷态装配间隙(即叶片本体与盖板之间的间隙)无法保证热态间隙的完全一致及理想无间隙要求。而一旦出现热态间隙,不仅会增大压比的泄漏损失,还会改变气体的实际通流面积,从而影响组合压气机的匹配点性能。即便如此,优化设计方案得到的设计转速点喘振裕度仍然满足设计指标要求。

图6 优化设计前后无量纲试验总特性对比Fig.6 Comparison of total performance of dimensionless test before and after the optimal design

结合上述试验结果及其分析可以看出,优化设计方案满足优化设计目标要求,从而进一步验证了机械加工改铸造的优化设计技术和方案的可行性。

5 结论

以某轴流-离心组合压气机为研究对象,在机械加工改铸造的思想指导下,采用可控载荷叶片造型程序,对离心叶轮和径向扩压器进行了优化设计。利用ANSYS 数值仿真平台和试验方法,对优化设计前后方案进行了对比验证,结果表明优化设计方案满足优化设计目标要求。主要研究结论为:

(1) 可控载荷叶片造型程序可根据气动需要实现载荷的合理分配,通过优化设计实现了离心级与轴流级的合理匹配,达到了优化设计目标。

(2) 对离心叶轮和径向扩压器的优化设计基本不影响轴流级的内部流动,虽然恶化了离心叶轮尖区的流动,但大大改善了50%叶高及其以下区域的流动情况,尤其是对后排径向扩压器和轴向扩压器的改善比较明显。

(3) 径向扩压器叶片与盖板间采取的压紧连接方式,会增加热态间隙调控难度,带来不确定性影响。后续须对径向扩压器叶片与盖板采取焊接连接方式后进行对比试验验证,以最终确定该连接方式对组合压气机性能的影响。