商用车SCR箱吊架焊缝失效分析与改进

徐磊,刘兵,肖波,李越斌

商用车SCR箱吊架焊缝失效分析与改进

徐磊,刘兵,肖波,李越斌

(三一集团有限公司,湖南 长沙 410100)

某商用车在强化路试行驶里程达10000Km至40000Km时,SCR箱吊架支座焊缝处出现裂纹、断裂现象,严重影响车辆质量与安全;为查明故障的根本原因并提高结构的使用寿命,基于Hyperworks软件建立吊架的有限元模型,分别对不同结构形式的吊架在不同路况下进行CAE模拟分析。分析结果表明,在支座与钢管的焊接部位,存在应力集中,并在变载荷的交替作用下产生疲劳断裂;对支架设计进行优化,通过改变材料、改善接方式、控制零部件质量等措施加强支架强度,分析与试验结果表明措施有效。合理的焊接形式以及材料选择能够改善结构强度及应力分布,在结构设计时具有较大的参考意义。

应力集中;疲劳断裂;CAE分析;结构优化

前言

SCR箱作为柴油机的尾气处理装置,可处理汽车尾气中的氮氧化物(NOX)、一氧化碳(CO)、碳氢化合物(HC)等有害气体,是汽车上不可缺少的装置之一[1-2]。SCR箱吊架作为连接SCR箱与车架的结构件,既要承受SCR箱的自身重量,又要承受来自发动机的振动以及车辆行驶过程中产生的颠簸等,若结构失效,会造成SCR箱掉落,导致发动机排放不合格,发动机限扭等重大的事故,影响车辆正常行驶,造成经济损失。文章对SCR箱吊架焊缝开裂的原因做具体分析,提出解决措施并验证有效。

1 故障描述

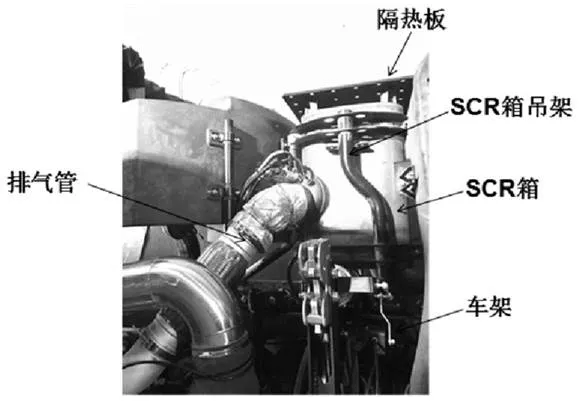

某商用车在道路试验过程中,SCR吊架支座与钢管的焊缝连接处多次出现开裂、钢管断裂的故障现象,开裂位置如图1所示;其在整车上的安装位置如图2所示,SCR箱与SCR箱吊架通过两根箍带紧固,装配在车架右侧。

图1 焊缝开裂位置

图2 SCR箱装配位置

SCR箱吊架发生焊缝开裂、钢管断裂的车辆行驶里程均在10000-40000公里范围内,在如此短距离的里程内发生多次故障绝非偶然。

2 原因分析

通过对故障件进行分析,发现失效模式为支座与圆管处的焊缝先开裂,裂纹扩展后导致圆管的应力更加集中,最终使圆管发生断裂,造成焊缝开裂的原因如下:

(1)支座与圆管的焊接方式不合理

在车辆行驶过程中,由于SCR箱的自身重量及路面不平造成的颠簸,会使得支座与圆管连接处不断的承受上下的循环应力;通过观察5个失效的SCR箱吊架,发现支座与圆管的焊接方式为整圈环焊缝或上下四点焊缝,这种焊接方式会造成焊接处应力集中,再加上长时间的循环应力从而导致疲劳开裂,使零部件的使用寿命大幅降低[3]。

为验证分析原因,通过采集试验场地路谱,获得整车车架X、Y、Z三个方向的振动参数。基于试验数据对SCR进行随机振动疲劳分析,主要包括以下两个工况:

1)同一种路况,X、Y、Z三个方向同时振动下的疲劳寿命分析;

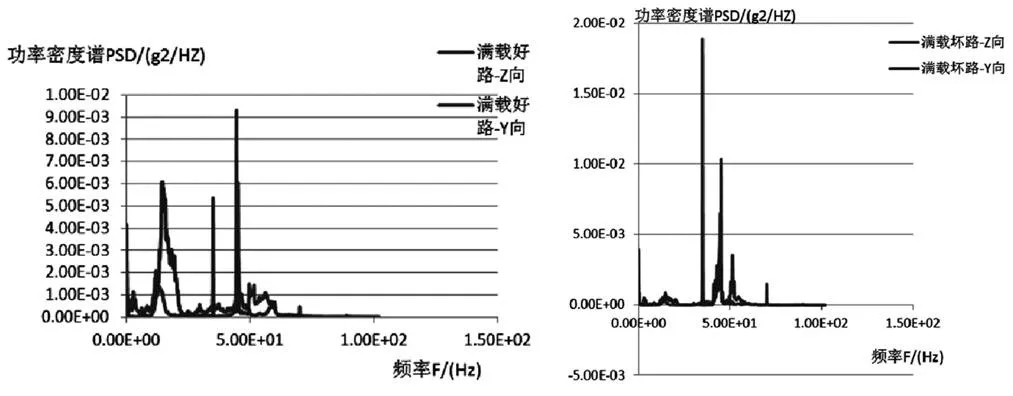

2)不同路况,Y、Z向振动下的疲劳寿命分析。分析顺序为“好路Z向”—“坏路Z向”,路面信息如图3所示,两种路面的频率/功率密度谱曲线如图4所示。

图3 好路与坏路路况

图4 两种路面的频率/功率密度谱曲线

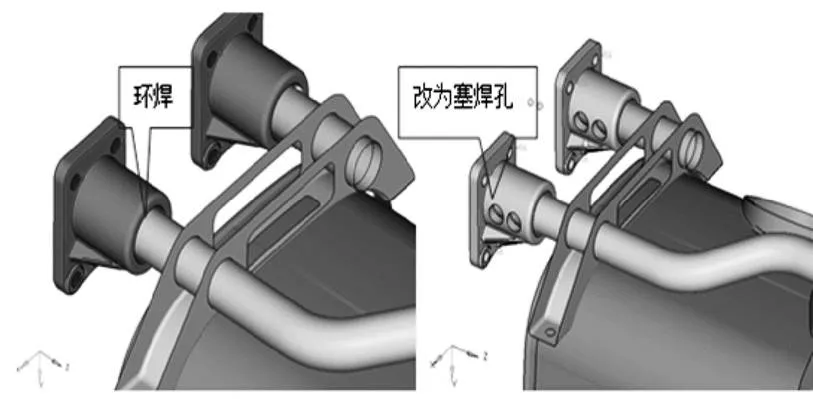

保持支座(球墨铸铁)与钢管(Q345)的材料不变,将焊接方式由环焊改为塞焊[4],如图5所示,利用采集的路谱激励数据,通过振动分析获得SCR支架的的模态及振动激励下的振动疲劳结果。

图5 两种结构的焊接位置

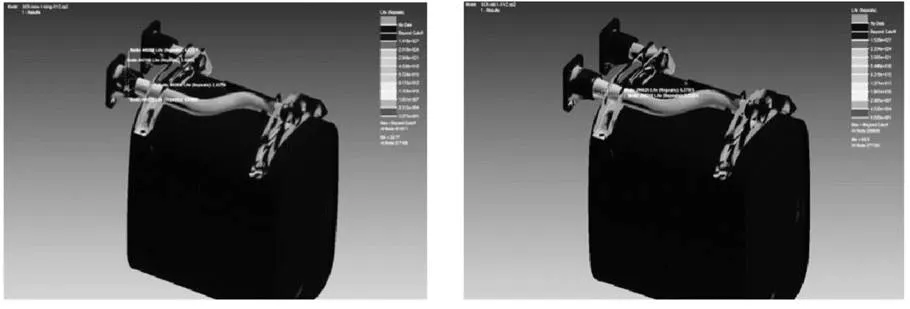

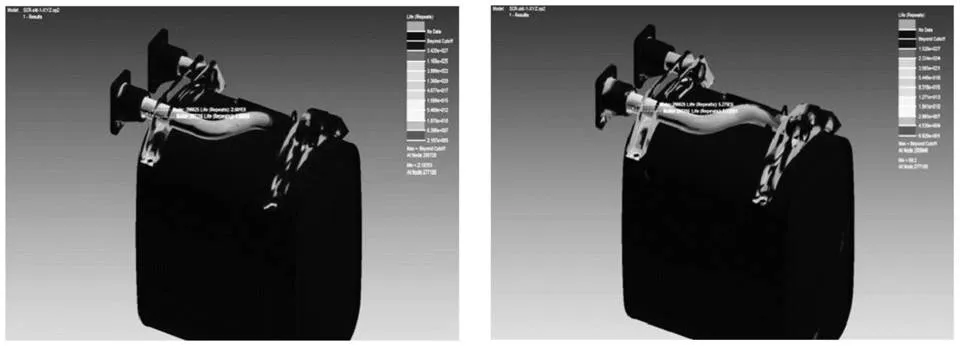

1)在同一种路况下,根据实际情况模拟整车满载状态,两种焊接方式的吊架在X、Y、Z三个方向同时振动下的疲劳寿命如图6所示:

图6 同一路况的寿命云图

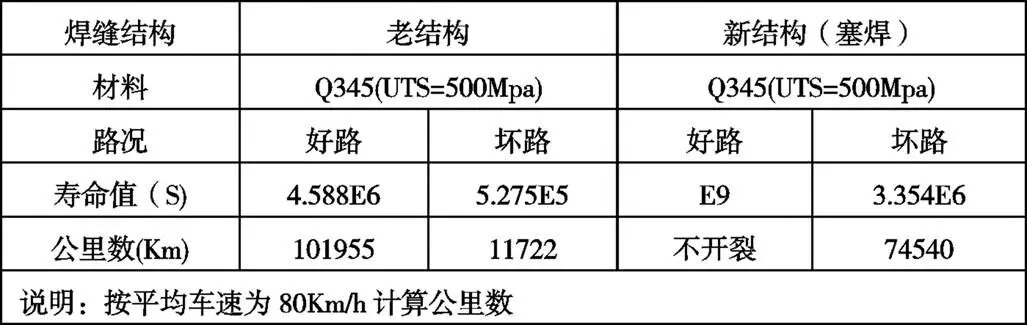

分析结果如表1所示,公里数超过60万公里视为不开裂。

表1 同一路况的寿命对比

2)在不同的路况下,车辆处于满载状态,分别对两种焊接方式的吊架在Y、Z向振动下进行疲劳寿命分析;分析顺序为“好路Z向100S”—“坏路Z向900S”,寿命云图如图7所示:

分析结果如表2所示:

表2 不同路况的寿命对比

分析结果表明,相同材料情况下,将焊缝形式由环焊缝改为塞焊,在满载好路工况下,塞焊结构的零件寿命为环焊结构的200倍,满载坏路工况下,塞焊结构的零件寿命为环焊结构的6倍;在不同路况的混合工况下,塞焊结构的零件寿命为环焊结构的5倍;由此可见,通过改善零件的焊接方式,可以使零件的使用寿命大幅度增加。

(2)零件材料选择不合理

失效的5个SCR箱吊架支座材料均是球墨铸铁(QT450),圆管材料均为Q235钢管;分析发现,虽然球墨铸铁的抗拉强度与屈服强度远高于铸铁,性能与铸钢类似,属于高强度铸铁,但它的焊接性能极差,使得焊接后的零件的力学性能满足不了使用要求,这是造成焊缝开裂的主要原因之一[5];圆管的材料Q235属于碳素结构钢,屈服强度为235MPa,在支座与圆管的焊接处存在应力集中,Q235的钢管的屈服强度偏低,这是造成钢管断裂的主要原因[6]。

在焊接方式一致的情况下,采集路谱分别对Q235与Q345材料的托架进行进行CAE仿真分析,寿命云图如图8所示:

图8 不同材料的寿命云图

分析结果如表3所示:

通过分析可以发现,Q345材料的SCR箱托架寿命约是Q235材料SCR箱托架寿命的8倍左右;Q235材料的吊架寿命约为1万公里,目前SCR箱吊架断裂的里程数基本在1~4万公里的范围内(分别是4万、2.9万、2.8万、1.1万、3万),与分析结果基本符合,由此可见,通过改善材料可以大幅提高零件的使用寿命。

表3 不同材料的寿命对比

(3)焊缝不饱满

分析发现,断裂的SCR箱吊架焊缝不饱满,存在明显的凹陷,如图9所示,这是由于支座与钢管的焊缝接触面积小,导致引弧收弧位置出现缺陷,而整车振动会引起焊缝沿缺陷部位疲劳开裂。

图9 焊缝凹陷示意图

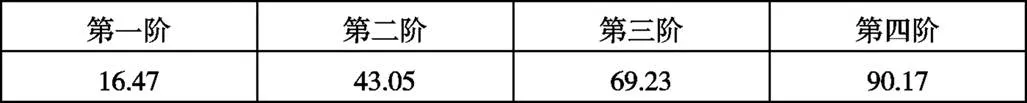

(4)共振

路面激励对结构影响较大,分析图4可知,在频率14Hz至18Hz范围内,车架侧向振动数据功率密度谱幅值处于波峰位置;而如表4所示,SCR结构第一阶固有频率也为16Hz左右,与车架的频率共振[7],此时车架侧向振动对SCR支架寿命影响很大。

表4 零件固有频率

3 结论

为保证零部件质量,提高零件的使用寿命,防止再出现类似故障,提出以下几点改进措施。

(1)将圆管材料由Q235改为Q345,提高零件的屈服强度。

(2)将零件支座材料由球墨铸铁改为锻件,增加支座与圆管的焊接性能。

(3)将焊缝结构更改为塞焊结构,塞焊孔直径为23.5mm,每个支座共4个塞焊孔(对称分布),提高结构寿命。

(4)焊缝质量对供应商提出要求,保证焊缝饱满,无明显的凹坑缺陷。

通过对优化后零件进行路试试验,零件在4万公里内无故障发生;四个月内,市场车辆反馈零件故障率为零,表明对策有效。

[1] 刘传宝,颜伏伍,胡杰,等.柴油机SCR后处理系统控制策略[J].农业机械学报.2013;44(11):6-11.

[2] 汪宗御,邝海浪,张继锋,等.基于DOC+SCR的船用柴油机尾气污染物脱除试验[J].化工学报.2018;69(7):3249-3256.

[3] 张良,张广利,杨锋平,等.环焊缝开裂原因分析[C].金属热处理. 2014;39(12):151-156.

[4] 季亚娟.摩擦塞焊及其研究现状.航空制造技术.2008(24): 74-75.

[5] 周文明.球墨铸铁与高强度钢的焊接.焊接技术.2015;44(4):82-83.

[6] 罗云蓉,王清远,刘永杰,等.Q235、Q345钢结构材料的低周疲劳性能[J].四川大学学报(工程科学版).2012;44(2):169-175.

[7] 刘文光,陈国平.轴向共振控制的结构疲劳裂纹扩展分析[J].南京航空航天大学学报.2010(3):298-302.

Analysis of Failure Reasons and Improvement of the SCR Box Bracketon Commercial Vehicle

Xu Lei, Liu Bing, Xiao Bo, Li Yuebin

( Sany Group Ltd.Company, Hunan Changsha 410100 )

When a commercial vehicle was running in a road test about 10000km to 40000 km for reliability, a bracket which was mounted on SCR box appeared crack and breakage, This seriously affects the safety and quality of vehicles. In order to find out the root cause of failure and improve the service life of part, a finite element model was building with Hyperworks, and carried out CAE analysis of components with different structures under different road conditions. The result has shown that the stress concentration exists in the welding position between the support and the pipe, and fatigue cracks occur under the action of variable load. The bracket was redesigned that material, welding and quality were optimized, The analysis and test results show that strength had great improvement. Reasonable welding method and material selection can improve the structural strength and stress distribution, which has great reference significance in structural design.

Stress concentration; Fatigue break; CAE analysis; Structrure optimization

B

1671-7988(2019)21-73-04

TG457

B

1671-7988(2019)21-73-04

徐磊(1991-),四川大学硕士研究生,动力工程师,中级工程师,就职于三一集团有限公司。研究方向:裂纹扩展及剩余寿命研究。

10.16638/j.cnki.1671-7988.2019.21.025

CLC NO.: TG457