生活垃圾破碎成型一体化处理系统设计

郭大江 林顺洪 米 林 谭 伟 傅 欣

(1.重庆科技学院机械与动力工程学院, 生活垃圾资源化处理协同创新中心, 重庆 401331; 2.重庆理工大学车辆工程学院, 重庆 400054)

将生活垃圾进行轻量化、资源化、无害处理化,这是城市管理的一项重要内容。对垃圾的轻量化处理主要包括破碎处理和成型处理。目前对于生活垃圾,破碎处理效果较好的设备有对辊式撕碎机、剪切式破碎机和冲击式破碎机等;成型处理效果较好的设备有环模式、平模式、螺旋挤压式、活塞冲头式、对辊挤压式成型机等[1-2]。但是,这些垃圾破碎和成型设备都是相对独立地工作。为了提高生活垃圾轻量化处理效率,课题组研究设计了将破碎与成型功能集于一体的生活垃圾处理系统。

1 系统的设计原理

我国的城市垃圾主要包含易腐有机物、煤炭、泥沙、塑料、玻璃、金属品、纸质品、木制品等成分,其质量、含水量和个体规模大小不均,机械性能相差极大。其中,生活垃圾中包含的物质种类也较繁杂。因此,对生活垃圾适合采用双滚齿差速破碎方式[2]。破碎刀采用装配式带斜角的硬质合金刀刃,通过差速滚齿的相互剪切、挤压和撕扯实现对垃圾的破碎,同时可提高刀具的使用寿命,也便于更换刀具。相邻刀盘错角度安装,回转对称刀盘沿螺线排列,可提高破碎效果的连续性[3-5]。在破碎过程中,将锯木面、木削、生物质碎秸秆等与生活垃圾一起投入破碎区,然后利用自重传输方式使破碎后的垃圾混合体进入成型区,通过带模坑的对辊成型装置挤压成型[6-7],最后仍利用垃圾混合体自身的重力实现落料。

2 系统的结构及工作流程

2.1 整机结构和技术参数

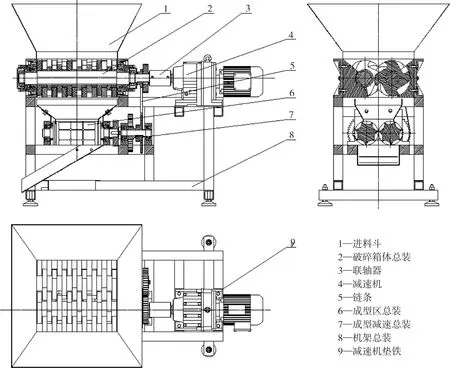

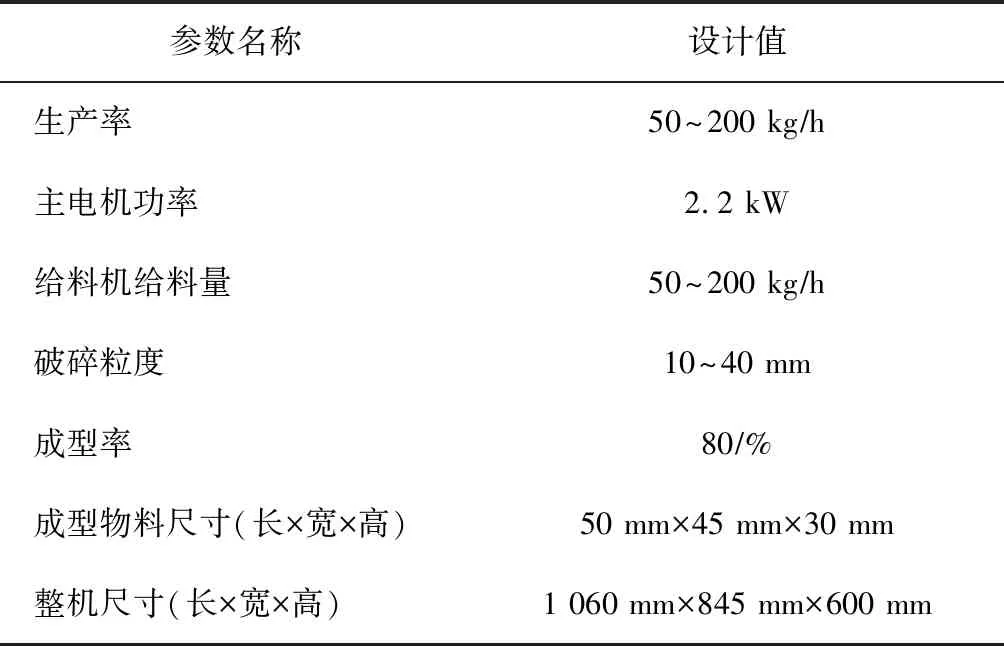

系统由破碎与成型两大功能区组成,主要包括进料斗、破碎箱体总装、联轴器、减速机、链条、成型区总装、成型减速总装、机架总装、减速机垫铁等部分(见图1)。顶部投料,底部出料,并在底端设置渗滤液收集池。为了使系统结构更加紧凑,采用单个减速机,选择合理的电机功率,设计合理的齿轮传动比,破碎与成型装置共用同一驱动,破碎的物料能够及时满足成型区的物料需求量。在成型区下面设置接料滑槽,滑槽上设置横向漏水口。底端设置渗滤液收集池,主要目的是避免垃圾破碎成型过程中挤出的多余水分随成型物料一并流入收料区,影响成型物料的运输和储存。系统的技术参数见表1至表3。

2.2 系统的工作流程

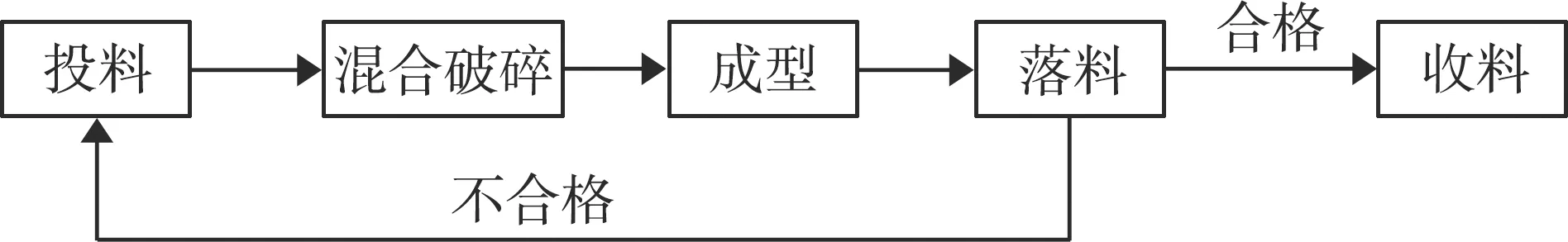

生活垃圾破碎成型一体机的整个工作过程包括投料、混合破碎、成型、落料、收料等环节(见图2)。生活垃圾和混合物(锯木面、木削、碎秸秆)一起投入进料斗,进入破碎区。对辊差速破碎齿将生活垃圾破碎,下落至对辊成型区。成型模坑的两根辊轴相对转动,将破碎后的垃圾混合物挤压成椭圆棒状物,通过接料滑槽滑向收料区。挤压出的多余的渗滤液,通过接料滑槽上的条形缝口流入废水储存盘,最终流向废水处理区。

图1 生活垃圾破碎成型一体机总装图

表1 系统总体技术参数

表2 混合破碎区的技术参数

表3 对辊成型区的技术参数

图2 系统的工作流程示意图

3 系统的主要功能部件设计

3.1 混合破碎区部件

混合破碎箱的结构如图3所示。

在混合破碎箱中,主要通过两组刀具相互交叉安装的破碎滚来完成破碎任务。两组破碎滚主要通过固定在箱体上的滚动轴承来支撑,通过链轮和齿轮传递动力。在滚齿的两侧缝隙处安装隔板,避免因缝隙过大使待破碎物料由此掉入收料区。

图3 混合破碎箱的结构图

两组刀具通过相互之间的剪切力、挤压力和撕扯力将垃圾混合物破碎,主要为剪切破碎。剪切破碎后物料的尺寸大小,由刀具的厚度、啮合间距及物料的弹性变形能力所决定。破碎机动刀片的刀齿,主要受到动力剪切刀产生的剪切应力和挤压刀产生的挤压应力。以相邻刀齿啮合的长度为破碎垃圾的处理尺寸,可以计算出刀齿受到的最大剪切应力和刀齿受到的最大挤压应力,从而对刀齿材料的强度进行校验。生活垃圾中的一般物料如树枝、食物、骨渣、橡胶、皮革和纸质品,对刀刃基本无影响,但垃圾中存在的沙粒、玻璃和金属制品,会对刀刃形成冲击、凿削、磨损作用。随着工作时间的延长,刀刃会被逐渐磨圆。磨圆后的刀刃对塑料、皮革、纸张等无法产生剪切力,这时就主要靠相邻刀具的撕扯力来实现对垃圾的破碎[4,8]。为了保证刀刃的机械性能,制作刀具的材料可选用40Cr钢,并进行淬火加高温回火相结合的热处理。

3.2 垃圾成型区部件

成型区部件的结构如图4所示。

在成型区,对破碎后的垃圾混合物料实现对辊封闭式挤压成型,成型的挤压体积比为1∶3。通过齿轮组的传动带动成型辊相对转动。齿轮组的齿数与成型辊的圆周面上一圈的模坑成比例关系,保证左右成型辊圆周面上的模坑始终能形成椭圆形状。成型后,椭圆柱状的垃圾混合物密度不大,能在规定高度跌落,不发生碎散现象。为此,设计成型后的椭圆柱状物料长度为50 mm,物料在模坑中的脱模角度设计为120°。

在对辊挤压式成型过程中,要使两个成型辊之间始终形成封闭的椭圆形凹坑。文献[9]以稻谷颗粒物料为例,应用离散元法和MATLAB图形图像处理技术,模拟稻谷在无底圆筒中落料堆积现象,并对堆积图像轮廓采取线性拟合。在非试验条件下,预测出的稻谷堆积角为22.66°±0.49°,堆积试验测出的堆积角为22.62°±0.33°,误差为0.18%。生活垃圾混合物与堆积稻谷的性质相似。通过实验,得出生活垃圾混合物的堆积角为32°~37°。由此,将生活垃圾混合物的自然堆积角设定为35°(见图5)。根据生活垃圾混合物的自然堆积角,得到混合物在成型压辊上成型之前的设计体积近似值为 8 850 mm3,挤压后的体积近似值为2 750 mm3,压缩比为 1∶3.22。

图4 成型区部件的结构图

图5 对辊挤压式成型过程示意图(转速n1=n2)

生物质颗粒机的磨具压缩比是根据原料来决定的,其中杨木的压缩比是1∶6,松木的压缩比是1∶7,硬杂木的压缩比是1∶5,碎刨花的压缩比是1∶5.5,玉米秸秆的压缩比是1∶6.5[10]。生活垃圾混合物的压缩比应大于玉米秸秆的压缩比,接近1∶10。生活垃圾混合物成型后要进行燃烧处理,其设计压缩比不宜偏小,否则就可能燃烧不透。不同原料的压缩比设置应该有所不同。一般而言,原料越硬压缩比越小,原料越蓬松压缩比越大。越蓬松的原料含纤维越多,越容易压制成型[10]。

4 样机试验

2018年8月,重庆理工大学和重庆科技学院合作完成了试验样机的设计;2018年10月由重庆飞速机电有限公司完成了试验样机(见图6)的制造、装配和调试。

在样机安装调试完成后,分别进行破碎与成型试验。先用样机对大件物料进行初步破碎,结果未达到成型粒度要求。接着,利用样机进行了第二次破碎。经过两次破碎后,物料粒度基本符合要求(见表4)。部分未达到成型粒度尺寸要求的物料,可能会影响物料成型。在重复试验时,可适当缩小破碎齿的间距、调节电机转速、更换齿轮传动比,分析寻找满足成型要求的最佳参数。取得机器最佳运行参数后,进行破碎成型一体化试验。

选择含水率为25%的生物质粉碎料,将成型装置转速与破碎装置转速的比例设计为1∶7,以保证物料的成型率和挤压时间。实验发现,生物质粉末挤压成型密度小于设计成型密度,抗跌落性实验数据也低于理论值,但均在允许的误差范围内。要提高生物质粉末成型后的抗跌落性,可在垃圾混合物料中适当加入粘结剂。

图6 试验样机照片

表4 木削与纸削的破碎数据

5 结 语

研制的生活垃圾破碎成型处理系统,设计生产率为50~200 kgh,入料为薄块状或碎粒状,破碎后的粒度为10~40 mm,成型尺寸为50 mm×45 mm×30 mm。以木削和办公废纸为实验原料,测试了样机的破碎性能。结果显示,破碎粒度与设计值基本吻合。成型试验结果显示,样机的成型性能良好;同时也发现,含水率为25%的生物质粉末在成型后的抗跌落性较差。后期研究将进一步优化样机的性能,提高其运行稳定性及使用寿命。