甲酯型生物柴油对超低硫柴油润滑性能的影响

张雁玲,凌凤香,雒亚东,王家兴,张会成

(中国石化大连石油化工研究院,辽宁 大连 116000)

世界车用柴油标准发展的总趋势是降低硫、芳烃及多环芳烃含量。从2019年1月1日起,我国车用柴油将全面实施国Ⅵ标准,硫含量不大于10 mg/kg。但是,随着油品质量升级以及超低硫柴油的份额呈逐年上升趋势而引发的油品润滑性能下降以及所产生的系列问题也日趋严重[1-2]。因此,提高超低硫柴油的润滑性是亟待解决的问题。

甲酯型生物柴油是由可再生的油脂资源(如动植物油脂、微生物油脂以及餐饮废油等)经过酯化或酯交换工艺制得的主要成分为长链脂肪酸甲酯的液体燃料,素有“绿色柴油”之称。生物柴油因具有可再生、易生物降解、无毒、含硫量低等优点,既可单独作为燃料使用,也可与石化柴油调和使用,不但可改善柴油机的排放特性,而且能提高柴油的润滑性[3-7]。目前,国内现行的生物柴油调和燃料标准GB/T 25199—2017《B5柴油》要求生物柴油调和燃料的润滑性能指标磨斑直径不大于 460 μm,并未对生物柴油自身润滑性作出要求。我国测定柴油润滑性的标准为SH/T 0765—2005《柴油润滑性评定法(高频往复试验机法)》,采标于 ISO 12156-1《用高频往复试验机评定柴油的润滑性——第一部分:试验方法》。

国内外研究者对甲酯型生物柴油中脂肪酸甲酯的含量及分布情况、自身润滑性以及在改善柴油润滑性时的适宜添加量、有效抗磨组分、甘油酯等杂质、与其他添加剂的配伍性等方面进行了深入研究[8-17]。但关于多种甲酯型生物柴油对超低硫柴油润滑性的增进作用以及抗磨机理的相关报道较少。本文以加氢裂化超低硫柴油为基础油,通过高频往复试验机法(HFRR)考察多种甲酯型生物柴油对超低硫柴油润滑性的改善作用,为甲酯型生物柴油的推广应用提供试验和理论依据。

1 材料与方法

1.1 试验材料

1.1.1 原料与试剂

蓖麻籽油、棕榈油、菜籽油、棉籽油、花椒籽油、大豆油及玉米油甲酯型生物柴油,由中国石化大连石油化工研究院提供,采用碱催化法制备; 加氢裂化超低硫柴油,由天津石化公司提供。

1.1.2 仪器与设备

Nicolet 6700型傅里叶变换全反射红外光谱仪,美国赛默飞世尔公司;9000紫外荧光分析仪,美国ANTEK公司;高频往复试验仪(HFRR),英国PCS公司;STM6型测量显微镜,OLYMPUS公司;Agilent 7890气相色谱仪(配有FID检测器)。

1.2 试验方法

1.2.1 超低硫柴油物性分析

硫含量,参照SH/T 0689—2000;酸度,参照GB/T 258—2016;10%蒸余物残炭,参照GB/T 17144—1997;灰分,参照GB/T 508—1985;铜片腐蚀(50℃,3 h),参照GB/T 5096—2017;水分,参照GB/T 260—2016;校正磨斑直径,参照SH/T 0765—2005;多环芳烃含量,参照SH/T 0806—2008;运动黏度,参照GB/T 265—1988;凝点,参照GB/T 510—1983;冷滤点,参照SH/T 0248—2006;闪点(闭口),参照GB/T 261—2008;十六烷值,参照GB/T 386—2010;馏程,参照GB/T 6536—2010;密度(20℃),参照SH/T 0604—2000。

1.2.2 生物柴油脂肪酸甲酯含量测定

以十七烷酸甲酯的庚烷溶液作为内标,采用气相色谱法测定。测定条件:HP-INNOWax色谱柱(30 mm×320 μm×0.25 μm聚乙二醇膜);程序升温为210℃保持9 min,以20℃/min的速度升到230℃, 保持10 min;进样口温度250℃;检测器温度300℃;载气为高纯氮气,流量40 mL/min; 空气流量400 mL/min;氢气流量40 mL/min;分流比80∶1;进样量1 μL。

1.2.3 红外光谱分析

采用溴化钾涂膜法制备样品,测定条件为:DTGS检测器,光谱扫描次数32次,分辨率4 cm-1,光谱采集范围4 000~650 cm-1。

1.2.4 柴油润滑性测定

采用高频往复试验机法,按照SH/T 0765—2005进行润滑性试验。往复振动试验结束后,卸下试验钢球,并用石油醚和丙酮清洗,干燥后,在显微镜下测定试验钢球的磨斑直径。根据试验温度和试验湿度把钢球的磨斑直径校正到标准状况下的数值,试验样品的润滑性用校正后的磨斑直径表示,并同时得到试验过程中的平均摩擦系数和平均成膜率。

2 结果与讨论

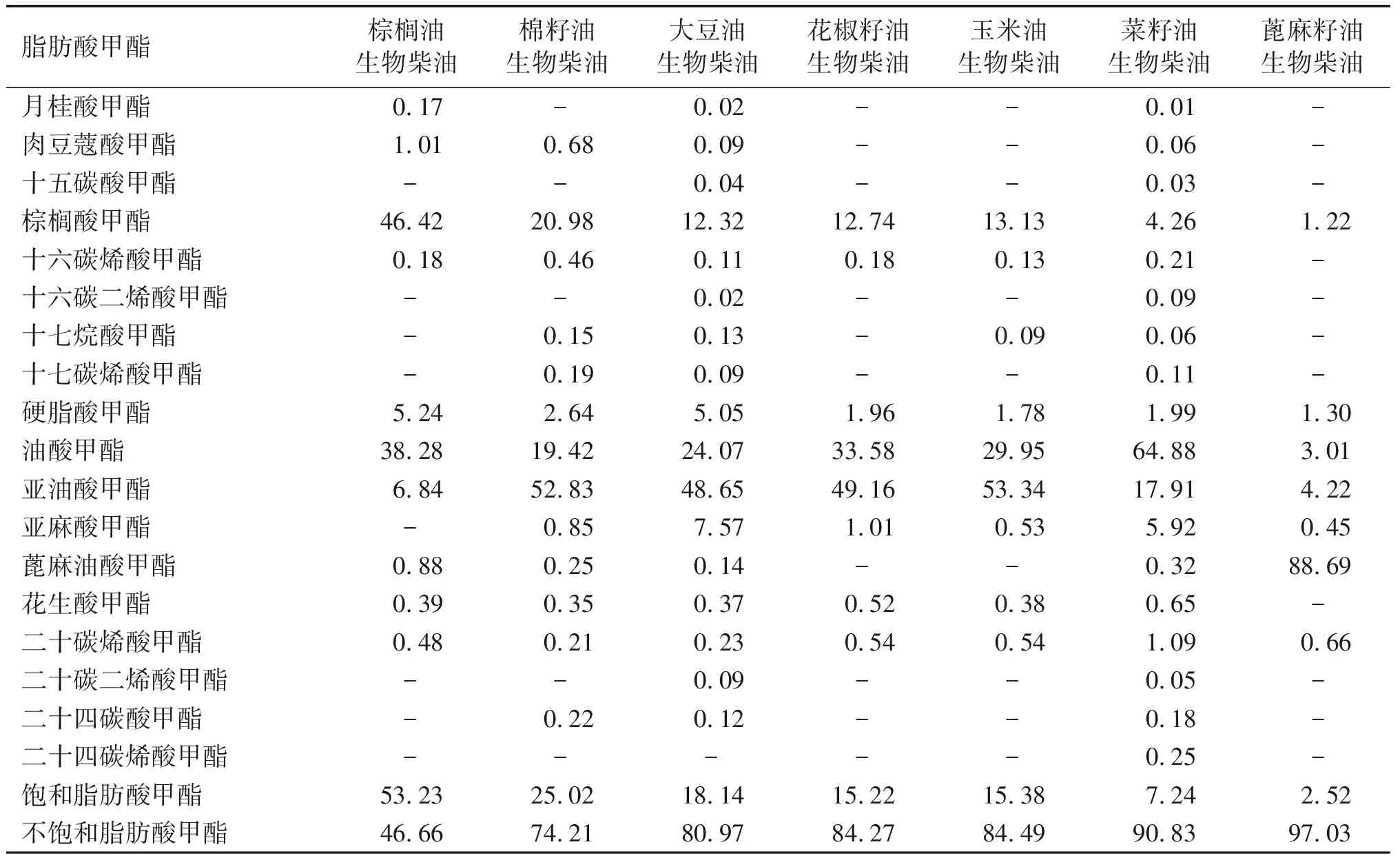

2.1 7种甲酯型生物柴油的脂肪酸甲酯含量

表1 不同原料来源的7种甲酯型生物柴油中脂肪酸甲酯含量 %

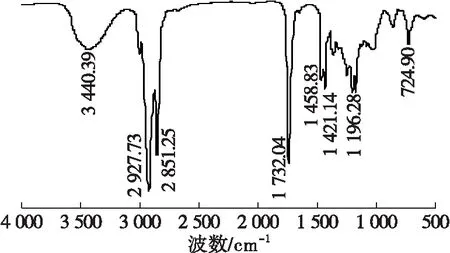

图1 蓖麻籽油生物柴油红外光谱图

2.2 超低硫柴油的主要物性(见表2)

表2 超低硫柴油的主要物性

续表2

项目指标闪点(闭口)/℃68十六烷值54馏程/℃ 50%276 90%302 95%308密度(20℃)/(kg/m3)824.0

由表2可知,超低硫柴油的硫含量小于10 mg/kg,润滑性磨斑直径将近600 μm,润滑性较差。

2.3 不同甲酯型生物柴油对超低硫柴油润滑性的影响

从7种甲酯型生物柴油的组成可知,蓖麻籽油、菜籽油及玉米油生物柴油的不饱和脂肪酸甲酯含量相对较高,且有研究表明[18],不饱和酯的润滑效果优于饱和酯,因此选取这3种甲酯型生物柴油考察其对超低硫柴油润滑性的增进作用。

将蓖麻籽油、菜籽油及玉米油生物柴油按照一定的质量分数添加到超低硫柴油中,测定调和柴油的磨斑直径,结果见图2。

图2 不同甲酯型生物柴油添加量对超低硫柴油润滑性的影响

由图2可知:随着甲酯型生物柴油添加量的增加,对超低硫柴油润滑性的改善作用逐渐增大;当蓖麻籽油生物柴油添加量为0.5%,菜籽油及玉米油生物柴油添加量达到0.7%时,可使超低硫柴油润滑性磨斑直径降到460 μm以下,满足GB 19147—2016《车用柴油》标准要求。

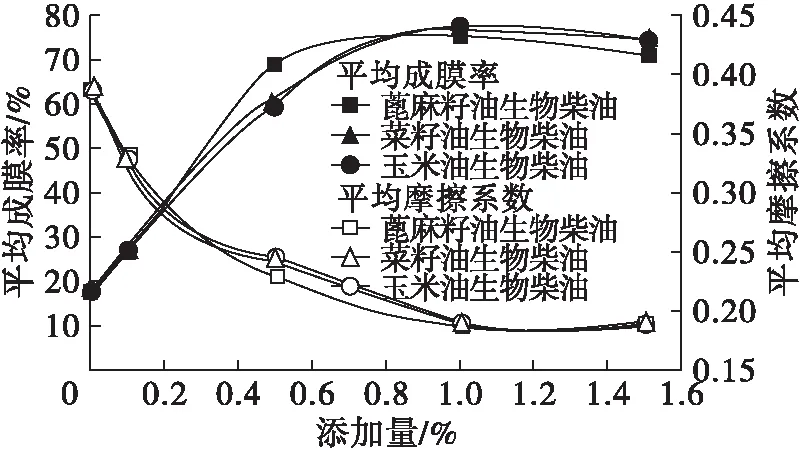

图3为不同甲酯型生物柴油添加量对平均摩擦系数及平均成膜率的影响。HFRR试验过程中会连续记录电接触点电阻,反映两摩擦副表面之间膜的破坏和再生情况,即成膜率[16]。低的成膜率说明摩擦副之间的微凸体发生了明显的接触,滑动过程中摩擦系数较大,产生较高的摩擦力和磨损,润滑性磨斑直径就越大;高的成膜率说明在摩擦副表面形成一层润滑性保护膜,使摩擦副之间的微凸体处于分离状态,有效降低摩擦和磨损,润滑性磨斑直径就越小。

图3 不同甲酯型生物柴油添加量对超低硫柴油平均成膜率和平均摩擦系数的影响

由图3可知:超低硫柴油的平均摩擦系数是0.374,平均成膜率是18%,随着3种甲酯型生物柴油添加量的不断增大,调和柴油的平均摩擦系数降低,平均成膜率增大;当生物柴油添加量为0.5%时,添加3种甲酯型生物柴油的平均成膜率的关系为蓖麻籽油生物柴油>菜籽油生物柴油>玉米油生物柴油;当生物柴油添加量大于1.0%时,3种甲酯型生物柴油对超低硫柴油润滑性的改善作用趋于稳定,平均摩擦系数均约为0.187,平均成膜率约为78%。 平均摩擦系数和平均成膜率的变化规律与3种甲酯型生物柴油对超低硫柴油润滑性的改善规律基本一致。

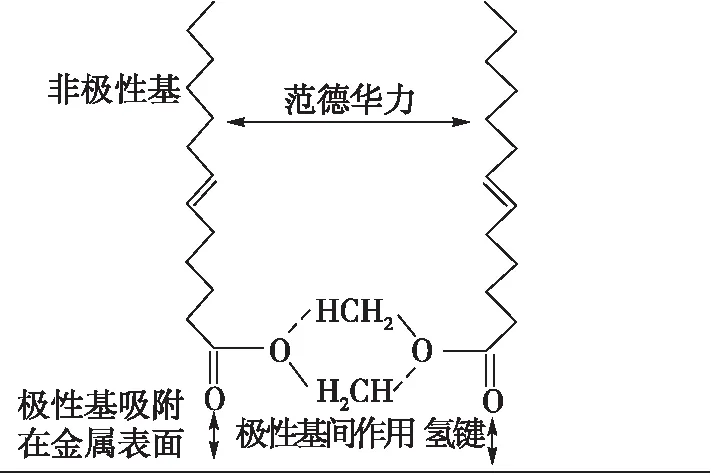

当3种甲酯型生物柴油添加量在0.3%~1.0%范围时,相同添加量情况下蓖麻籽油生物柴油对超低硫柴油润滑性的改善作用最佳,这与Goodrum[19]、Drawn[20]等的研究结果一致。这主要是因为蓖麻籽油生物柴油同时含有酯基和羟基,酯基中的羰基氧和醇基氧按照图4所示[21]同时与金属表面Fe原子的空轨道结合形成配位键,非极性基团则通过范德华力缔合并溶于柴油中,最终形成致密的吸附膜。这种两位吸附方式会增大单分子抗磨组分与金属表面的接触面积,既可以降低添加量,又可以使吸附膜更加坚固,达到理想的抗磨效果。而菜籽油、玉米油生物柴油需要较大的添加量才能符合抗磨要求,这是因为它们的主要成分是棕榈酸甲酯、油酸甲酯及亚油酸甲酯,仅含有酯基和双键等官能团。酯基中的羰基氧按照图5所示[21]以单吸附位的方式吸附在金属表面,酯基极性端通过氢键力相互吸附,非极性基团溶于柴油中,最终起到有效抗磨作用。

图4 含有酯基和羟基的生物柴油在摩擦副表面的吸附示意图

图5 含有酯基的生物柴油在摩擦副表面的吸附示意图

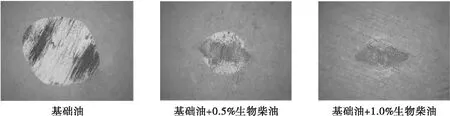

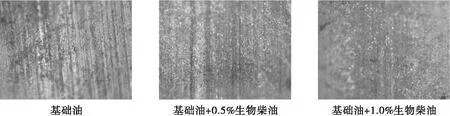

2.4 磨损表面的形貌

图6、图7分别为不同蓖麻籽油生物柴油添加量下超低硫柴油润滑性的试验球和试验片的磨斑形貌。由图6、图7可以看出,不添加蓖麻籽油生物柴油时试验球的磨斑呈椭圆形,边界明显,直径较大,有较多划痕,与之相对应的试验片的表面有很多犁沟较深的划痕,且出现直径相对较大的磨粒,属于擦伤和颗粒磨损。当添加0.5%的蓖麻籽油生物柴油时,试验球的磨斑直径明显变小,划痕变少且不明显, 试验片上的划痕变浅变少,未见明显颗粒;当添加1.0%的蓖麻籽油生物柴油时,试验球和试验片上的磨斑几乎看不到明显的划痕,边界模糊。这主要是因为随着蓖麻籽油生物柴油添加量的不断增大,在摩擦副之间形成一层厚而致密的润滑膜,降低摩擦副发生直接接触摩擦的程度,阻止表面微凸体的穿透,从而起到润滑效果。

图6 试验球的磨斑形貌(200×)

图7 试验片的磨斑形貌(500×)

3 结 论

(1)7种甲酯型生物柴油中不饱和脂肪酸甲酯含量从高到低的顺序依次为蓖麻籽油生物柴油>菜籽油生物柴油>玉米油生物柴油>花椒籽油生物柴油>大豆油生物柴油>棉籽油生物柴油>棕榈油生物柴油。除蓖麻籽油生物柴油外,其他6种甲酯型生物柴油仅含有酯基及双键官能团,而蓖麻籽油生物柴油的结构较为特殊,同时含有酯基、双键以及羟基官能团。

(2)蓖麻籽油生物柴油对超低硫柴油润滑性改善效果最佳,适宜添加量为0.5%;菜籽油及玉米油生物柴油的添加量需达到0.7%才能使超低硫柴油润滑性磨斑直径降低到460 μm以下,满足GB 19147—2016标准要求。

(3)当蓖麻籽油、菜籽油及玉米油生物柴油添加量在0.3%~1.0%范围时,随着添加量的不断增大,润滑性磨斑直径、表面划痕及深度不断减小,平均摩擦系数降低,平均成膜率不断增大。主要是因为生物柴油中的脂肪酸甲酯分子吸附在两摩擦副之间,形成润滑性保护膜,减少微凸体直接接触的面积,从而起到抗磨效果。