Y2O3对烧结透明MgO陶瓷性能的影响

(华东理工大学资源与环境工程学院,国家盐湖资源综合利用工程技术研究中心,上海 200037)

1 前 言

MgO透明陶瓷是MgO单晶的替代品,具有优越的机械性能、较小的理论密度、较高的红外透过性、较好的碱金属蒸汽有耐腐蚀性、耐高温、高绝缘等优点[1-2]。同时,MgO是立方晶体结构,具有光学各向同性[3],在光学应用方面有很大潜能,是稀缺的高性能材料,可用作红外窗口和传感器的保护材料等。但是,制备高致密透明MgO陶瓷需要很高的烧结温度。在陶瓷生产中,烧结温度越高,烧结时间越长,能耗便越高[4]。因此研究在较低烧结温度下制备高致密透明MgO陶瓷对陶瓷制备工艺的发展具有重要意义。

国内外对MgO陶瓷的制备进行了一定的研究,Chen等[5]以纳米MgO为原料,使用无压烧结法,通过控制烧结工艺制备出半透明MgO陶瓷。Fang等[6]使用热压烧结法,以LiF为烧结助剂,制备出高致密半透明的MgO陶瓷。Rice[7]以NaF、LiF为添加剂,利用热压烧结技术,制备出半透明MgO陶瓷。Xie等[8]研究了掺杂活性炭对烧结MgO的影响,发现通过活化烧结可以在较低温度下得到体积密度达3.50g/cm3的高致密MgO陶瓷。Lee等[9]研究了TiO2对MgO致密化的影响,通过添加0~10wt%的TiO2作为烧结助剂,发现添加0.3wt% TiO2可以与MgO形成第二相Mg2TiO4,从而可以显著降低烧结温度,促进MgO陶瓷烧结致密化。张骋等[10]以高纯MgO为原料,加入稀土氧化物为添加剂,使用无压烧结方法制备出致密的MgO陶瓷。目前,制备透明陶瓷主要采用热压烧结法[11]、放电等离子烧结法[12]等,但这些方法存在设备复杂,易对样品产生污染等问题,为此,本实验采用真空烧结方式来制备透明MgO陶瓷,使MgO在真空度达1×10-3Pa的条件下完成烧结,减少了烧结过程中环境对MgO陶瓷的污染。基于该烧结方法,主要研究了Y2O3烧结助剂对MgO陶瓷的物相组成、体积密度、透光率以及硬度的影响。

2 实 验

2.1 烧结

以MgO粉体为基础,Y2O3为烧结助剂(添加量)分别为0、0.2、0.5、0.8、1.0、1.5和2.0wt.%),无水乙醇(AR)为湿磨介质进行混合,将混合后的物料与玛瑙球放入玛瑙罐中进行湿法球磨,6h后,置于110℃鼓风干燥箱中干燥12h。将浓度为7%的聚乙烯醇溶液加入干燥后的物料中研磨造粒,过80目筛,将过筛物干压成型,压力为350MPa,压制所得的MgO素坯,直径为30mm,厚约3mm。

将压制成型的素坯首先置于600℃箱式炉中预烧4h除去粘结剂。冷却后再将素坯置于1600℃真空炉中,在不低于1×10-3Pa真空度下,烧结6h。烧结完成后,在空气气氛中对得到的陶瓷样品进行退火处理,除去真空烧结中产生的氧空位,对样品进行双面打磨抛光,用于后续检测表征。

2.2 性能表征

采用D8 Advance型X射线衍射仪(XRD)对MgO陶瓷样品进行物相组成分析,扫描速度为10°/min,扫描角度为10~80°,步长为0.02°;根据阿基米德排水法测定样品的体积密度和显气孔率;采用Quanta 250型扫描电子显微镜(SEM)观察MgO陶瓷表面的显微形貌;采用UV-2550型紫外可见分光光度计(UV-Vis)和Nicolet 6700傅立叶变换红外光谱仪(FTIR)进行透光率测试;采用1600-2005型显微硬度计进行硬度检测。

3 结果及分析

3.1 Y2O3对MgO陶瓷晶相的影响

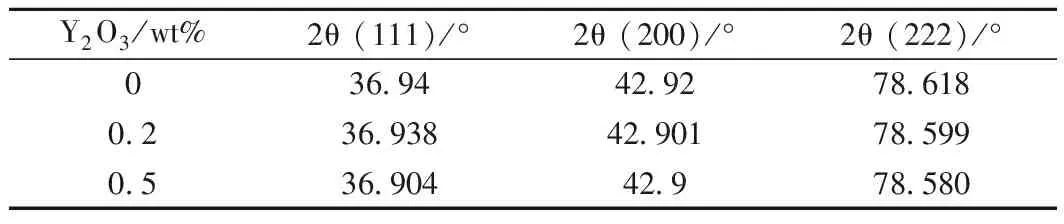

图1为不同Y2O3添加量下烧结所得的MgO陶瓷的XRD图谱。图谱的主相是MgO,(200)峰高且尖锐,说明采用真空烧结所得的MgO陶瓷结晶度较好,晶粒结构完整。当Y2O3添加量小于0.8wt%时,图谱中无第二相出现。表1为Y2O3添加量为0~0.5wt%时,MgO陶瓷的XRD衍射峰峰位变化。从表1可见,当Y2O3添加量由0wt%增加到0.5wt%时,MgO陶瓷晶面的XRD衍射峰峰位逐渐向小角度偏移,表明添加的Y2O3会固溶到MgO晶体中,造成晶格畸变,使晶格活化促进烧结。而Y3+和Mg2+的半径分别为0.86和0.65,相差较大,导致Y2O3相在MgO相中的固溶度较低[13],因此,当Y2O3添加量为0.8wt%时,出现了少量杂质相,此时Y2O3在MgO中已达到固溶极限。

图1 不同Y2O3添加量下MgO陶瓷的XRD图谱Fig.1 XRD patterns for MgO ceramics with different Y2O3 addition

Y2O3/wt%2θ (111)/°2θ (200)/°2θ (222)/°036.9442.9278.6180.236.93842.90178.5990.536.90442.978.580

3.2 Y2O3对MgO陶瓷致密性的影响

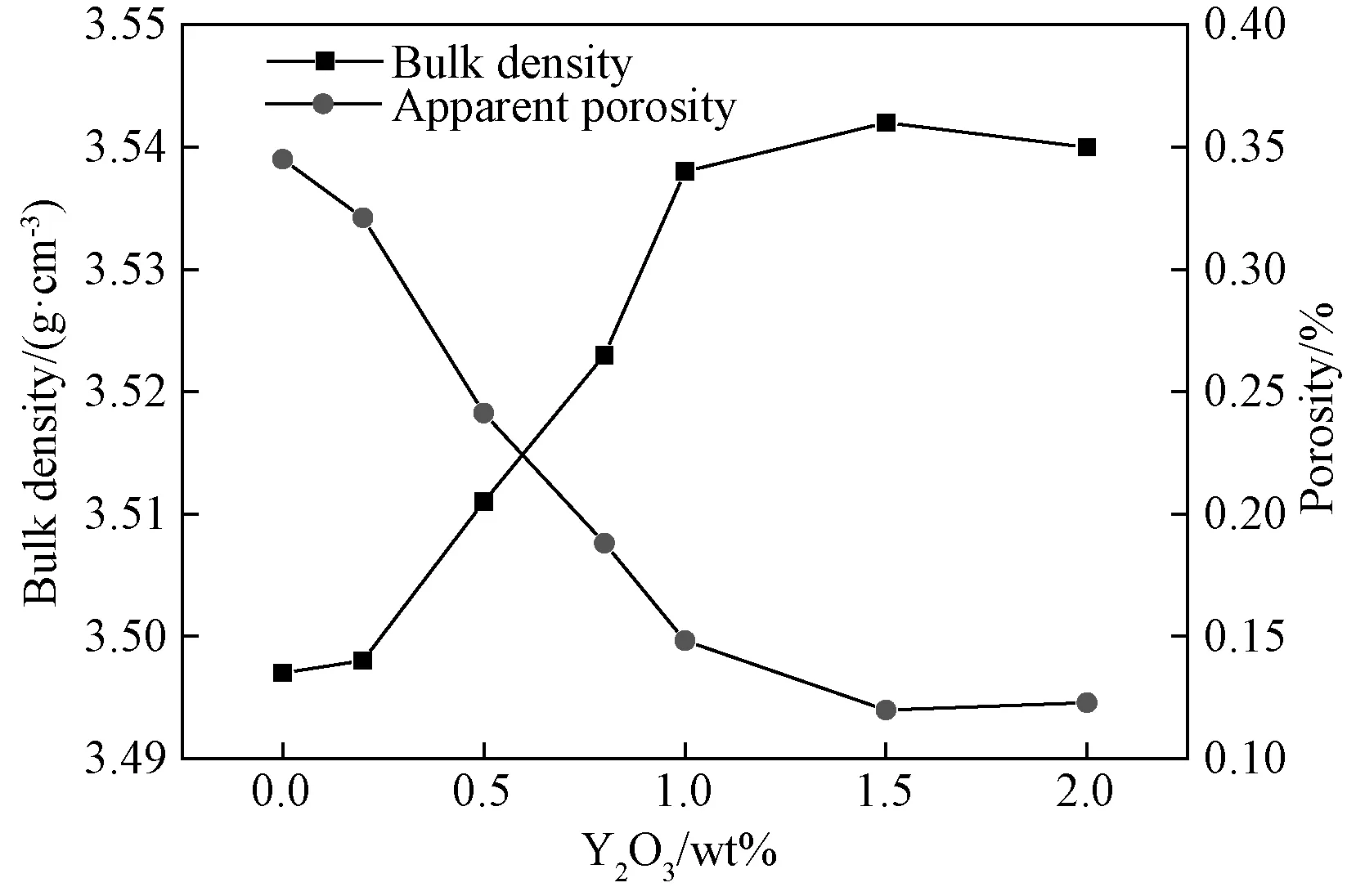

图2为不同Y2O3添加量下MgO陶瓷的体积密度和显气孔率变化图。从图可见,随着Y2O3添加量的增加,MgO陶瓷的体积密度逐渐增大,相应地,显气孔率逐渐降低。当Y2O3的添加量达到1.5wt%时,MgO陶瓷体积密度达到最大,为3.542g/cm3,相对密度为98.9%。这说明虽然Y2O3在添加量为0.8wt%时已达固溶极限,但添加量超过0.8wt%后样品中出现的少量杂质相仍可在一定程度上增加MgO陶瓷的体积密度,减小显气孔率。而当Y2O3添加量继续增加至2.0wt%时,MgO陶瓷体积密度开始减小,显气孔率则增大,其原因为过多的杂质相会减少MgO颗粒之间的直接接触,影响传质过程,降低烧结程度[14]。

图2 不同Y2O3添加量下MgO陶瓷的体积密度和显气孔率Fig.2 Bulk density and apparent porosity of MgO ceramics with different Y2O3 addition

3.3 Y2O3对MgO陶瓷透光率的影响

图3 不同Y2O3添加量下MgO陶瓷的紫外-可见-近红外光谱图Fig.3 UV-vis-near infrared spectra of MgO ceramics with different Y2O3 addition

图3为不同Y2O3添加量下MgO陶瓷不同波长范围的透光率曲线。从图可见,对各条件下的MgO陶瓷,在波长200至300nm范围内,透光率缓慢下降;在波长300nm处透光率几乎为0;在波长300至1400nm范围内,透光率先快速增长,后趋于平缓。从图还可知,在可见光至近红外波长范围内,不添加Y2O3的MgO陶瓷透光率最低,在波长1400nm处透光率仅为27.5%;而当Y2O3添加量为1.5wt%时,MgO陶瓷样品的透光率最高,在波长1400nm处透光率达45.9%。这是因为随Y2O3添加量的增加,MgO陶瓷的相对密度不断提高,气孔率不断减小。而光在气孔和MgO相中的折射率不同,在大量气孔存在的情况下会产生严重的散射现象,降低MgO陶瓷的透光率[15],因此MgO陶瓷的透光率随Y2O3添加量的增加而逐渐增加。而当Y2O3添加量为2.0wt%时,透光率又有所降低,其原因可能是在添加2.0wt% Y2O3后,光在杂质相中的折射变得更加明显,影响了MgO陶瓷的透光率[16]。

图4为添加1.5wt% Y2O3的MgO陶瓷的红外透射光谱图。从图可见,在波长2.5~15μm范围内,MgO陶瓷的透光率均超过90%,且在波长3 和8μm附近,透光率甚至可达100%;当波长大于10μm时,透光率则开始逐渐下降。而在波长3.7μm附近,O-H键会引起吸收峰,导致透光率略有下降。在波长7μm附近也出现一个吸收峰,主要是羧基(O-C=O)作拉伸振动所致[17]。O-C=O可能由于干压成型时加入了粘结剂聚乙烯醇,预烧时未除尽,残留在陶瓷样品中。

图4 添加1.5wt% Y2O3的MgO陶瓷的红外透射光谱Fig.4 FTIR spectra of MgO ceramics with 1.5wt% Y2O3

图5为添加1.5wt% Y2O3的MgO陶瓷样品图,透过该陶瓷片可以较为清晰地看到陶瓷片下的文字。

图5 添加1.5wt% Y2O3的MgO陶瓷样品图Fig.5 Photographs of translucent MgO ceramic with 1.5wt% Y2O3

3.4 Y2O3对MgO陶瓷形貌及硬度的影响

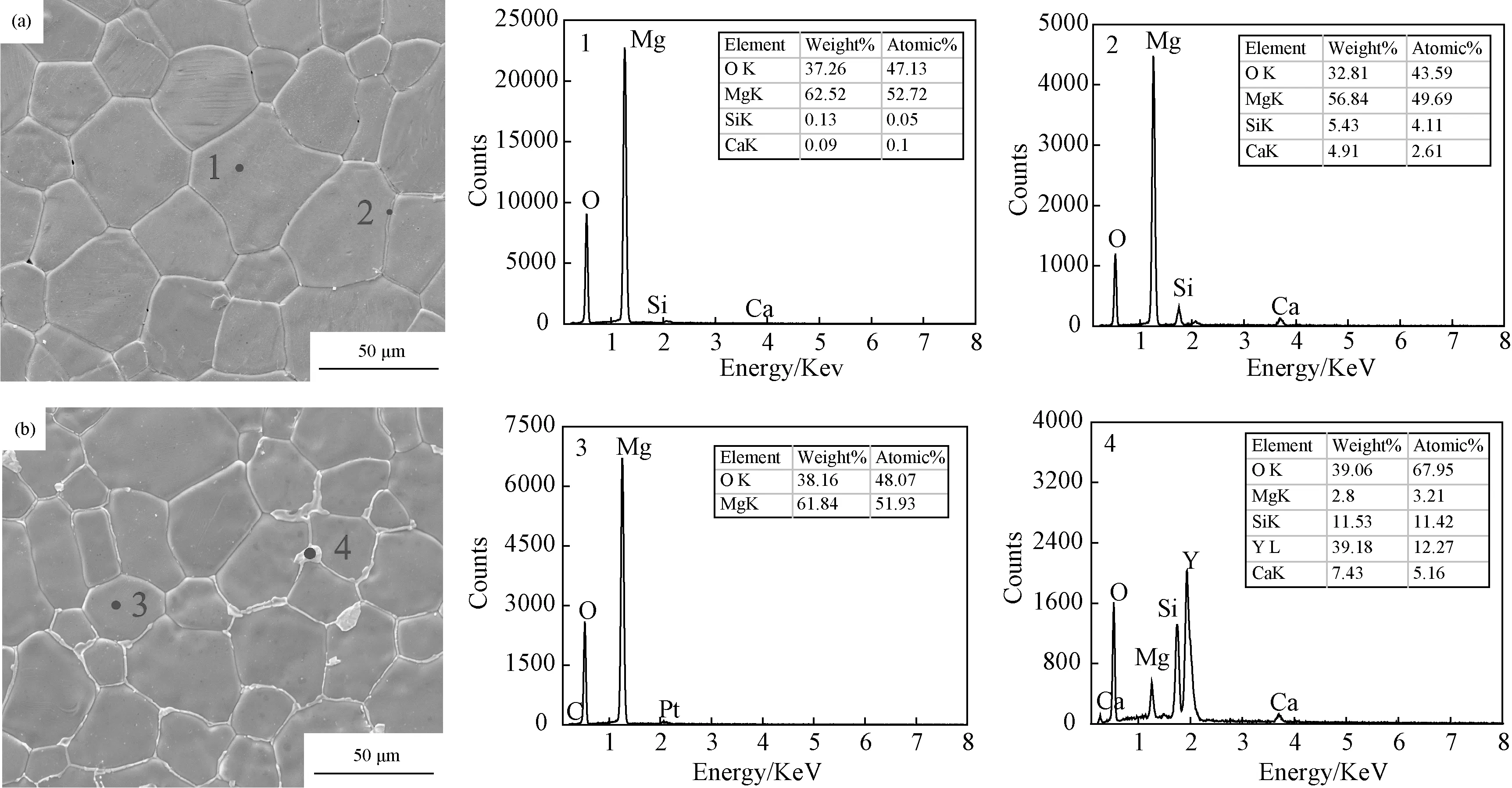

图6 添加不同含量的Y2O3的MgO陶瓷的SEM照片和EDS成分分析 (a) 0wt%; (b) 1.5wt%Fig.6 SEM images and EDS result of MgO ceramics with Y2O3 (a) 0wt%; (b) 1.5wt%

图6(a)为未添加Y2O3的MgO陶瓷的显微形貌图。从图可见,未添加Y2O3的样品存在一定量微小气孔,晶粒尺寸较大(平均尺寸约为35μm)。对样品晶粒表面(点1处)与样品晶界(点2处)分别进行了EDS能谱分析,可知,晶粒表面主要为MgO相,同时含有微量Si元素和Ca元素,而晶界处Si、Ca元素含量较晶粒表面略有增加,说明高温烧结会促使其向晶界处析出。图6(b)为添加1.5wt% Y2O3的MgO陶瓷的显微形貌图。从图可见,添加了Y2O3后,样品烧结程度得到进一步提高,晶粒间气孔消失,晶粒尺寸明显减小(平均尺寸约为30μm)。对该样品的晶粒表面(点3处)与晶界(点4处)分别进行EDS能谱分析可知,样品表面仍主要为MgO相,但表面的Si、Ca元素含量低至无法测出,同时添加的Y元素在此处含量也几乎为零,而样品晶界处的Y、Si、Ca、O等元素含量则较高,且Si和Ca含量相较于点2处明显增多,说明添加的Y2O3降低了CaO和SiO2的析出自由能,并使其在晶界处形成杂质相,结合图1的XRD分析,说明该杂质相可能是以Y2Si2O7或Ca4Y6O(SiO4)6的形式存在。比较图6(a)、(b)还可知,添加的Y2O3有助于促进物质向MgO陶瓷孔隙处填充,降低气孔率,提高其致密度[18]。

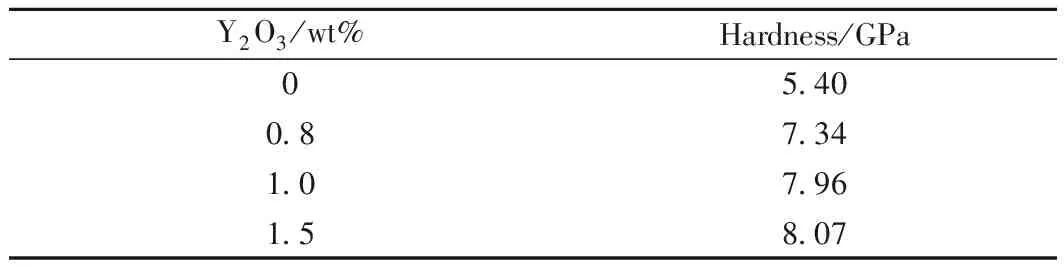

此外,由表2可知,未添加Y2O3的空白样品硬度为5.40 GPa,而添加了1.5wt%Y2O3的样品硬度达8.07 GPa。这说明添加适量的Y2O3能提高MgO陶瓷的硬度,增强陶瓷样品的使用性能。

表2 不同Y2O3添加量下MgO陶瓷的硬度Table 2 Hardness of MgO ceramics with different Y2O3 addition

4 结 论

以MgO粉体为原料,Y2O3为烧结助剂,在1600℃,不低于1×10-3Pa真空度下烧结,制备出高致密度半透明MgO陶瓷片。

Y2O3是提高透明MgO陶瓷性能的有效烧结助剂。当Y2O3添加量为0.8wt%时达到固溶极限,而添加量超过0.8wt%时,逐渐出现杂质相,少量杂质相对提高陶瓷性能起促进作用,但过多杂质相则降低密度,影响透光率。

当Y2O3添加量为1.5wt% Y2O3时,MgO陶瓷具有较好性能,其显气孔率较低,体积密度为3.542g/cm3,相对密度达到98.9%,硬度达8.07GPa,透光性能最好,在中红外区透光率在90%以上。