煤矿风井余热供热系统应用

赵轶君

(大同煤矿集团白洞煤业有限责任公司,山西 大同 037029)

0 引言

我国能源消耗多数是依靠矿物燃烧而得到的,尤其是煤炭燃烧。在燃烧过程中,会产生大量的二氧化碳和二氧化硫,给环境带来较大影响。经过调查显示,矿井通风中,压风机具体运行过程中均存在较大的热能,应用矿井回风热源泵技术以及压风机余热回收技术,能够对传统煤矿供热模式进行改变,对节能减排工作也具有重要意义[1-3]。以某矿区为例,分析该矿区当中存在的余热能源,同时研究如何借助余热供热系统实现供热,具有一定现实意义。

1 煤矿风井余热资源利用

1.1 排水余热回收技术

对矿井排水余热进行回收,主要是排水过程中出现的余热进行回收,以防止矿井水当中出现有害成分,对热泵机的正常使用带来影响。对此,在进行余热回收之前,一定要对矿井水进行科学处理,目前比较常见的回收方式主要有:在热泵机组以及矿井集水池的旁边安装相应过滤器,或者安装旋流除砂器,对矿井中存在的尘土进行净化处理,在对矿井水进行具体净化过程中,利用矿井水流经热回收系统的同时,对矿井水作出相应处理,通过这种方式,能够有效减少矿井水热量损失。对矿井水进行具体过滤过程中,主要可以分成初级过滤和高级过滤,这就能够减少经过热泵机组的尘土,不但能够保护热泵机组,还能在一定程度上提升转换效率[4-6]。

1.2 空压机余热利用技术

空压机余热利用技术,主要是对热能作出适当的转换。例如,当空压机具体运转的过程中,可能会出现较多热量资源,此后对这些资源进行适当回收和转换,将其转换到水中,借助水吸收大量热能,此时水温则会有所上升。与此同时,空压机温度逐渐降低,这种情况下不但可以实现热量回收目的,同时还能够确保空压机安全运行[7-8]。空压机余热技术的应用,可以充分利用压缩机热能,同时提供75℃的热水,比较适合用于矿区建筑取暖或者职工洗浴,且能够对空压机原有系统进行停用,从而实现大幅度节能。

2 煤矿风井余热资源概况

2.1 风井场地总耗热量计算

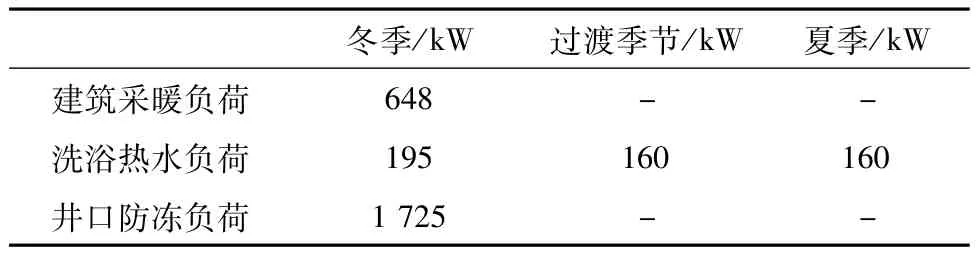

以某煤矿为例,存在7 000 m2地面建筑采暖,采暖需要将室内温度控制在18~24℃之间。每一年大约有300位工作人员需要洗浴热水制备,要求洗浴水温在45℃以上。在冬季对风井进行防冻加热处理,确保进风量控制在2 200~2 500 m3/min之间,同时要求冬季进风温度保持在2℃以上。对相关数据进行计算之后得出,建筑采暖最大负荷为648 kW,而洗浴热水制备的最大负荷为195 kW,在井口位置需进行防冻加热处理,其负荷量为1 725 kW。表1为供热负荷表。

表1 供热负荷表

2.2 矿井余热资源

结合现场调查,这一煤矿风井场地可以进一步开发和利用,其存在较为丰富的余热资源。对风井场地当中的压风机余热量进行计算,计算公式为

式中:Qy—压风机余热量,kW;N—压风机单机装机容量,取180 kW;n—运行台数,本风井中共使用2台;ρ—平均加载率,取75%;K—热回收率,取65%。通过上述公式可得Qy=175.5 kW。

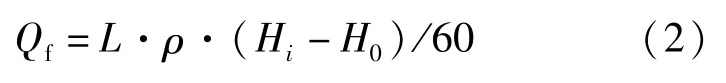

对矿井回风余热量进行计算,结合相关调查显示,这一煤矿的回风量大约6 500~85 000 m3/min,按照15℃的温度进行计算,相对湿度为60%,技术人员进行综合取热装置后,将排风温度控制在2℃,其中相对湿度为95%,对余热量进行计算,其具体公式为

式中:Qf—矿井的回风余热量,kW;L—设计回风量,取6 500 m3/min;ρ—回风密度,取1.22 kg/m3;Hi—回风进入综合取热器焓值,取31 kJ/kg;H0—回风经综合取热器后所得的焓值,将其设置为12.5 kJ/kg;60—属于单位转换系数。计算可得Qf为2 445 kW。

经过上述计算之后得出,该风井当中的余热资源为压风机的余热量175.5 kW和矿井回风余热量为2 445 kW。对这一煤矿进行分析,其余热总量大约为2 620.5 kW,分析后发现其可以满足风井场地的供热负荷需求。

3 煤矿风井场地余热利用策略

结合风井场地压风机余热资源,对热量规模和连续性、稳定性等指标进行分析,要求这些指标可以充分满足这一场地洗浴热水对供热的需要,因此将其作为洗浴热水系统的供热热源。而对于压风机余热而言,上述计算得出为214 kW,使用3台余热回收设备,其平均回收热量大约为107 kW,两用一备,要求其和压风机相互对应,并且要求其能够联锁运行,借助单独的室外管系统。

此外,还需要使用2台回风热泵,本风井使用的是型号为SRSL-1210的回风热泵。制热量控制在1 220 kW,将热水供回水水温控制在50℃/45℃,在采暖季节需要使用2台主机运行,而室外则安装2台主机具体运行,其中一套是用于建筑采暖,另一套则应用于井口加热,在采暖季节以外的季节,停用设备。

为了确保井筒的温度始终满足生产需要,方便对其进行运行管理,有效节约资源,对进风井空气进行加热,主要是借助某煤矿当中的专用防冻型空气加热设备,一共使用6台,其制热量需要控制在303 kW,而风量控制在15 000 m3/h,总体供热量控制为1 818 kW。

4 系统投资和系统效益

4.1 系统投资估算

结合供热系统的规划设计,同时分析使用的主要设备情况,经过相应计算后得出最终投资为524万元,使用设备主要有风机余热回收机组3套、一次热水循环泵2台、二次热水循环泵2台、板式换热器2台、保温蓄热水箱1个等。同时还需要使用回风热泵压缩冷凝机组2台、回风取热箱8台、热水循环泵2台等。

4.2 系统效益

能耗:洗浴使用的热水制备系统,假设全年365 d,24 h运行,经过计算后得到每台需要耗能1.5 kW,那么全年耗能为:1.5×2×365×24/10 000=2.63万kW·h。

建筑采暖和措施井防冻加热系统:冬季一共需要使用2台热泵,并且需要使用1台热水循环泵以及6台加热机组。在冬季,采暖季一共有120 d,假设每天需要24 h运行,所花费的电量则为(169×2×0.4+45+3×6)×120×24/10 000=57.08万kW·h。经过总体计算所得,这一煤矿的风井场地中,余热供热系统的全面能耗高达59.71万kW·h。

4.3 投资与运行费用

本系统使用所耗费的能源费用为:结合当地电价0.68元/kW·h计算,该煤矿风井场余热供热系统全年供热电能消耗费用为59.71×0.68=40.6万元。此外,系统运行过程中,还需要花费一定的设备管理和维护维修费用,该系统运行过程中一共配置了3人,平均年工资按照5万元进行计算,管理费用约为15万元,该系统每年总投资约为524.44万元。以往工程中,根据总投资的2%进行计算,得出系统每年运行保养费用为524.44×0.02=10.5万元。对于余热供热系统而言,经过计算后得出全年总运行费用为66.1万元。如果使用传统蒸汽锅炉进行供热,在供热过程中需要配备一台6 t/h的蒸汽锅炉,其整体负荷约为60 kW,其中的燃煤蒸汽锅炉每年的综合热效率大约为50%,每年费用约为142万元。

通过对上述各项费用进行计算得出,应用传统锅炉,总投资大约为300万元,如果应用余热回收系统,总投资大约为524.44万元,对上述内容进行计算,得出这一项目施工完成之后,和传统锅炉相比可以节省成本约为(142-66.1=74.1)74.1万元。余热回收系统和燃煤蒸汽锅炉供热方式对比,新增总投资约为(524.44-300=224.44)224.44万元,其静态投资回收期为:224.44/75.9=2.95 a,可见本项目实施具备良好的经济效益。

5 结语

综上所述,采用传统供热方式,耗费大量能源的基础上,对环境带来一定影响,与此同时还会花费大量资金,给企业带来较大经济负担。煤矿风井在运行过程中产生大量余热,经计算后发现,这些余热完全可以满足供热需求,因此对煤矿风井余热供热系统进行应用,能够有效节约能源,并且节省大量供热资金,减少成本投入,为企业带来较大经济效益。