轿车白车身CC向公差累积和偏移的分析优化

袁兵 解永圣 徐玉冬

摘 要:正态分布是汽车零件公差分布普遍遵循的分布规律,为了保证零件装配质量,只要99.97%的样本尺寸不超过公差上下限,则满足要求。受整车厂白车身制造工艺的限制,侧围下部会出现公差累积偏差变大及公差中心线偏移的问题。如何从制造公差角度来校核产品结构设计及工艺设计,如何在现有制造能力基础上进一步提高整车制造精度,需要不断的分析改进。

关键词:白车身 尺寸 公差累积 公差中心线偏移

中图分类号:TG801;U463.82 文献标识码:A 文章编号:1674-098X(2019)05(c)-0122-05

Abstract:The application of normal distribution curve was the general rule on BIW vehicles and parts. Summarized the tolerance accumulation and deviation of tolerance center line in real building with BIW process analysis. Based on the existing manufacturing capacity to increase on accuracy of manufacture need analysis and improvement accordingly.

Key Words:BIW;Dimension;Tolerance accumulation;Deviation of tolerance center line

1 概述

轿车车身大部分是由薄板冲压零件,经过装焊得到复杂的壳体总成件。但是其中的侧围系统比较特殊,不仅要为内外饰、空调电子、四门两盖等子系统提供相应安装点,还承载着传递并吸收碰撞能量、维持整车刚度和强度、保证整车NVH性能的作用,零件多为刚性强,厚度大,是上车体结构中最重要的组成部分。

白车身制造顺序的不可逆性,焊枪轨迹的避让以及焊接的可达性等的限制,会使侧围设计时出现多层钣金对接形式焊接,下部门槛位置的公差累积后尺寸偏差变大,增加后续匹配件的安装难度,降低人员操作效率,并影响整车质量。本文针对某款车型结构及测量数据进行分析,并提出可行性方案。

1.1 两种连接方式的公差累积分析

两个相互独立可匹配的零件,公差累加后的理论公差仍满足正态分布。

Assembly(3σ)2=(3σdim1)2+(3σdim2)2+...+(3σdimN)2

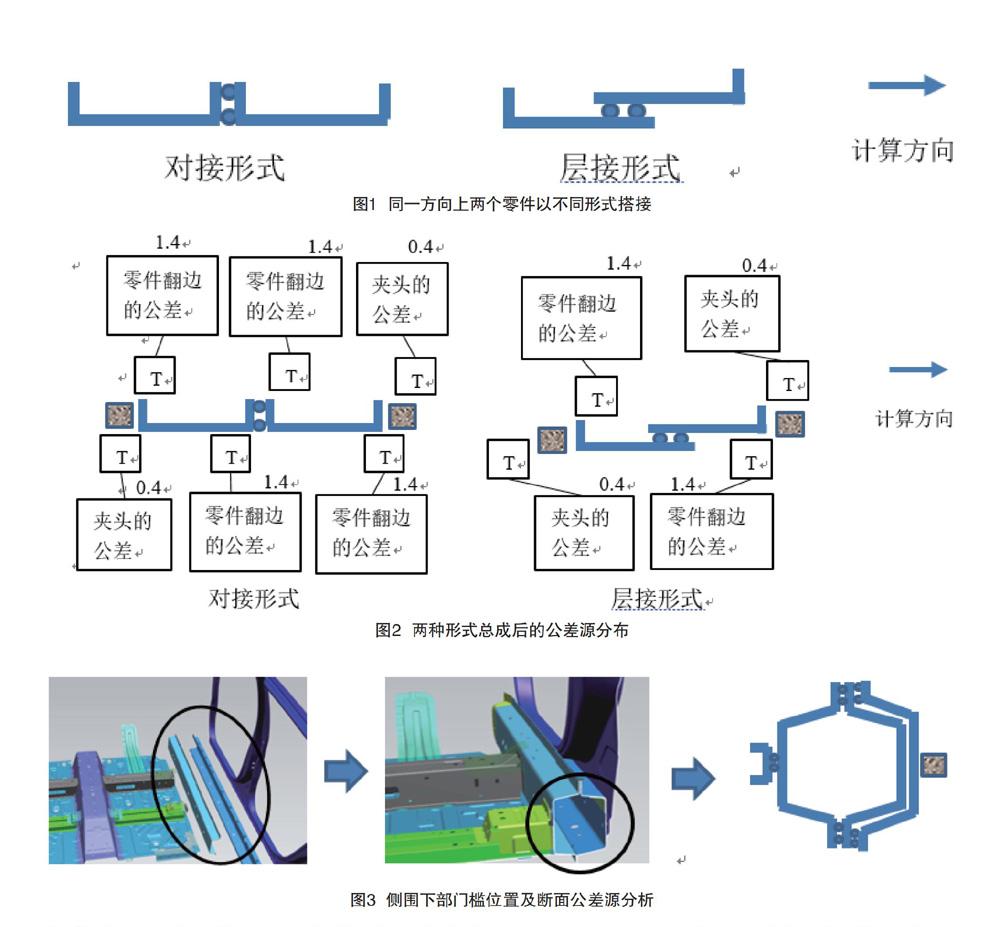

计算两个钣金零件在图1箭头所示方向上的不同定位形式下的尺寸公差[2]:

两种形式总成后的公差源分布如图2所示,零件公差给定为+/-0.7mm,定位块公差给定为+/-0.2mm,在图示方向上,

对接形式尺寸公差计算:

层接形式的公差计算:

结论:两个钣金零件以对接方式连接比以层接方式连接,公差累积要大。以此类推,多个钣金零件在同一方向上多次对接连接,公差累积后的偏差会变大。

1.2 白车身侧围系统公差累积分析

白车身的制造顺序是先完成下车体的制造,再安装侧围系统,最后完成顶盖和覆盖。白车身制造顺序的限制,决定了侧围系统中的门槛内板,门槛加强件和侧围外板是以一种C/C向多次对接的方式与下车体连接。

1.2.1 多层板对接的公差累积分析

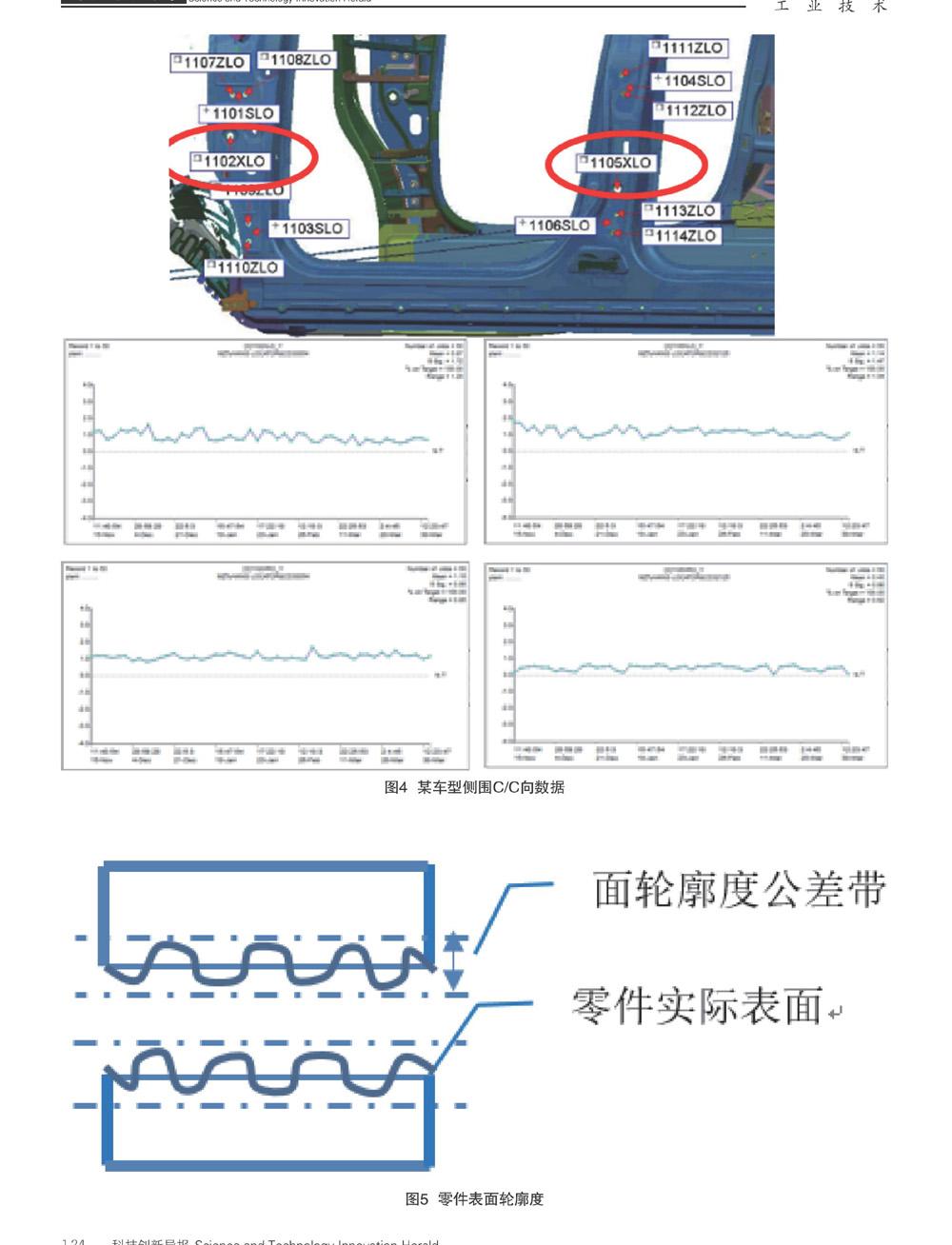

现以某款车型为例,对单侧门槛区域断面进行公差源分析,如图3所示,右侧门槛区域C/C向的尺寸公差计算(零件公差给定为+/-0.7mm,定位块公差给定为+/-0.2mm):

理论计算可见,公差+/-0.7mm的零件,多次对接后,公差累积到+/-1.41mm。

1.2.2 公差中心线偏移分析

从CMM测量白车身C/C向的数据又会发现另一个问题,侧围下部C/C向的数据全部偏外,没有偏内的数据,如图4所示,左侧围下部C/C向,均值偏外0.87~1.14mm,右侧相同趋势,均值偏外0.43~1.15mm。这说明完成整车匹配后,没有出现下公差,公差中心线产生了偏移。

钣金件的实际表面,分布在公差带的两个平行平面之间,如图5,如果两个刚性强,厚度大的钣金件大面积对接时,当一个表面上的较高点与另一个表面上的较高点接触,会产生一较高的接触点,两个表面上其他的接触点之间就会出现间隙。那么对接后的总成的公差中心线必定会朝正公差带偏移,偏移的大小由接触后的最高点决定。

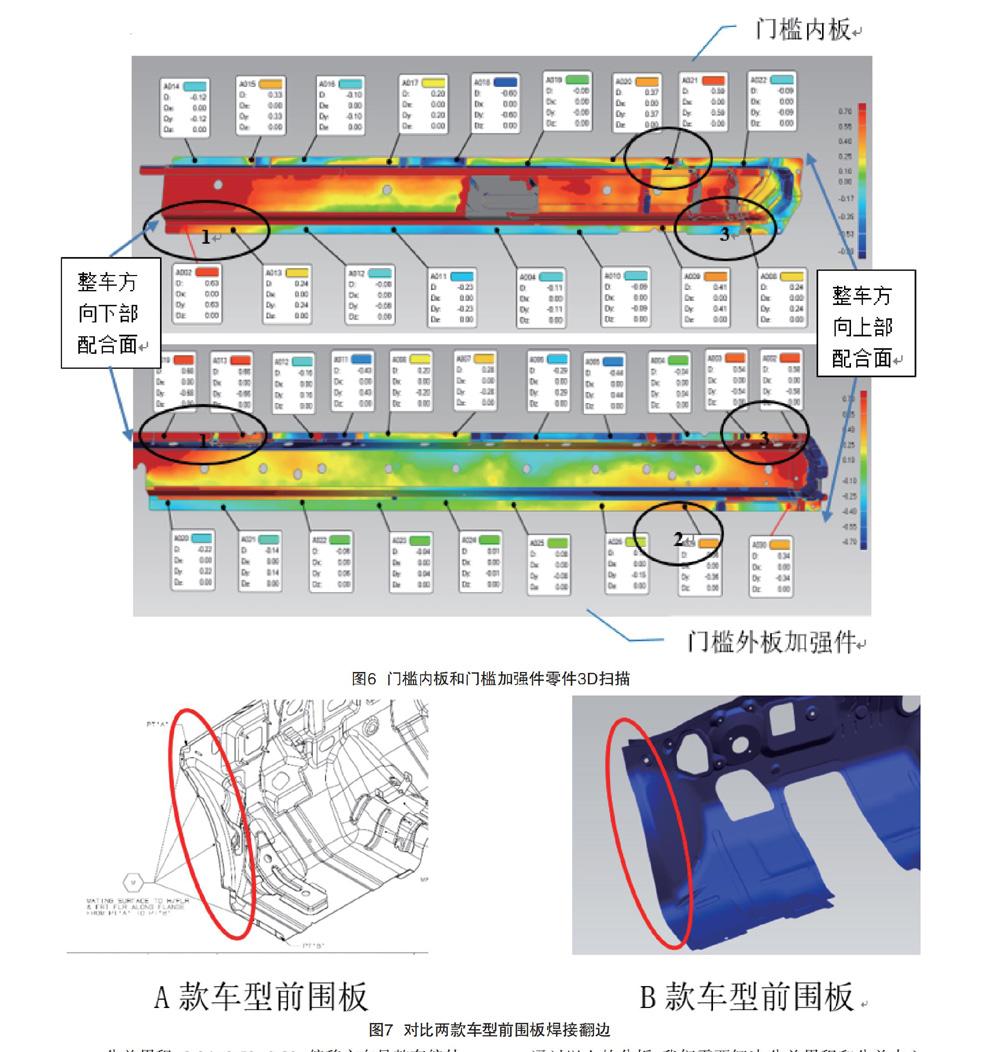

从某车型右侧门槛内板和门槛加强件接触面3D扫描数据图6可见,两个零件配合面的尺寸都在公差范围内(+/-0.7mm)波动。选择红色的三个区域进行公差累积计算(门槛内板正值,表示点在零件匹配面的正公差,门槛加强件的负值,表示点在零件匹配面的正公差)。

公差累积计算:

區域1:门槛内板,DY=0.63,

门槛加强件,DY=0.68,

公差累积=0.63+0.68=1.31,偏移方向是整车偏外

区域2:门槛内板,DY=0.59,

门槛加强件,DY=0.36,

公差累积=0.59+0.36=0.95,偏移方向是整车偏外

区域3:门槛内板,DY=0.24,

门槛加强件,DY=0.58,

公差累积=0.24+0.58=0.82,偏移方向是整车偏外

结论:两个零件匹配后,这三个区域会产生接触高点,其他区域会产生接触间隙,最终,导致匹配后的总成公差中心线朝着整车外向偏移。如果依靠增加夹具的夹紧力,间隙值会有所降低,但是这样会降低工装的稳定性,从长远来看,并不是有效解决问题的办法。

通过以上的分析,我们需要解决公差累积和公差中心线偏移,才能在不增加钣金一致性要求的前提下,解决侧围下部整体偏大的问题。

2 减少公差累积和公差中心线偏移

根据目前整车厂白车身制造工艺的现状,从实际制造公差的角度来分析并校核新车型产品公差的合理性及适用性,把总成零件可能出现的尺寸问题进行预测和验证,能够有效缩短开发周期,降低产品开发成本,提高整车的制造精度[3]。

2.1 减少相同方向的公差累积

在白车身前期设计中,应避免零件C/C向的焊接来提高工艺性。对比某两款车型的前围板,如图7,A款车型在C/C向设计了翻边,前围板是C/C向焊接;B款车型前围板则设计成F-A向焊接形式,这样就降低了C/C向的公差累积,就是一个很好的优化案例。

2.2 在多层对接钣金之间设置设计间隙

如果在设计中无法避免出现多层钣金件多次对接的情况,可以通过设置设计间隙来调整。设置设计间隙,其原理就是在车型产品设计阶段对公差中心线进行预偏移,这样,在没有提升零件的制造要求的前提下,将设计间隙转化成可以执行的零件尺寸控制方法。

通常设置设计间隙在0.5mm~1mm之间,即将公差中心线偏移1σ~2σ之间,如图8,可以有效解决整车公差中心偏移的问题。

3 结语

这个案例给我们启示:(1)在制造能力一定的情况下,产品的结构设计及零件定位方式(工艺设计)不同,导致产品的目标尺寸公差差异很大,而这些在数模设计阶段都是无法预知的。(2)根据装配结构预测公差的敏感方向,在设计时将公差中心线向某一方向偏移,解决了误差积累的问题,对整车厂解决尺寸及配合问题有指导作用。

参考文献

[1] 王德伦,张振珠.移动公差在车身公差优化中德应用[J].四川兵工学报,2011(7):51-54.

[2] 周智汉,李彬,李明.汽车尺寸工程中的公差分析技术[J]百度文獻,2015(8).

[3] 张荣,季学来.关于汽车产品在设计阶段的尺寸与公差管理的思考[J].大众汽车,2014(3):57-58.