新型超塑铝合金及其在汽车中应用

王祝堂|文

金属的超塑性距今已发现74年,在汽车制造中应用也有约25年,但没有获得广泛的应用,随着新能源汽车的发展,节能减排要求的日益高涨,必须减轻汽车的整备质量,目前降低汽车整备质量的最佳措施就是提高车的铝化率与降低零部件的制造成本和品质。海德鲁铝业公司研制的3种超塑性新铝合金已在汽车零件制造中获得实用,效果良好,它们是改型的5083、5654、7020合金,与原型合金相比,成分改变不大,但显示出了优秀的超塑性,超塑成型零件的表面品质比冲制的好得多。

什么是超塑性?

通常认为,金属和合金在一定条件,其流动应力的应变速率敏感性数m值大于0.3并具有超大伸长率(200%~3000%)的性能称为超塑性。一定条件是指金属材料的组织结构等内部条件和变形温度、变形速度等外部条件。超塑性金属材料的宏观变形特点是大延伸、无缩颈、流动应力低及易成形。

金属的超塑性现象是20世纪40年代中期1945年苏联科学家波契瓦尔发现的,他在单向拉伸Zn-Al共析合金时获得了很高的伸长率,随即把这种现象称为“超塑性”。1962年美国科学家安德伍德(Underwood)对超塑性作了系统论述,并从合金学角度分析了获得超塑性的可能性与条件,引起了人们的兴趣和重视。1964年美国材料学者巴科芬(Backofen)等发表了Zn-22%Al共析合金的超塑性及其力学特性的研究,提出了具有重要意义的超塑性流动应力的应变速率敏感性指数m值及其测量方法,并指出高超塑性是由于高m值的作用,从此以后各国的大专院校和科研院所掀起了有色金属合金超塑性研究热潮。

超塑性的种类

按照获得超塑性的条件,超塑性可分为两种:细晶粒超塑性和相变超塑性。

细晶粒超塑性是材料具有微细等轴晶粒(<10μm、晶粒轴比<1.4)组织及在一定的温度区间(0.5Tm-0.9Tm,Tm为材料熔点的绝对温度)和一定应变速率范围内(10-4/s-10-1/s)呈现的超塑性,也叫组织超塑性或恒温超塑性或静态超塑性。这种超塑性已获得商业化应用。但应注意,这种超塑性的最终拉断伸长率的大小还取决于该组织在超塑拉伸温度下的稳定性和对形成孔洞的敏感性,也就是说,如果起始组织是细小晶粒,但其热稳定性差即晶粒发生粗化,或对孔洞很敏感时,仍不具有良好的超塑性。铝合金几乎无这种超塑性,多见于钢铁、钛合金及铜合金。

除这两种超塑性外,其他的超塑性少之又少,也没有工业化价值。

哪些铝合金有超塑性?

1978年发现5N(99.999%)单晶铝有超塑性,铝的纯度越高超塑性也越好。纯铝的超塑性与一般的细晶粒超塑性材料的组织状态有所不同,高纯铝超塑变形前后都是单晶,晶粒越大,伸长率也越大,工业纯铝也是较大晶粒组织的比细小晶粒的伸长率大。

经过40来年的研究开发,已发现Al-Ca系、Al-Ca-Zn系、Al-Cu系、Al-Cu-Zr系、Al-Cu-Mg-Zr系、Al-Cu-Mg系、Al-Mg系、Al-Mg-Si系、Al-Zn-Mg-(Zr)系、Al-Zn-Mg-Cu系、Al-Li系、Al-Si系、Al-Ni系合金都显示有或大或小的超塑性,也就是说绝大多数变形铝合金都有超塑性,只是大小不同而已。

Al-Cu-Mg系即2×××系与Al-Zn-Mg-Cu系的7×××合金都已用超塑性成型法制造航空航天器零部件,取得了很好的实用效果。

2024合金是一种历史悠久的航空器高强度合金,在第二次世界大战中立下了特殊丰功伟绩,美国制造的13500多架飞机的高强度结构件都是此合金的产品,直到当今仍然宝刀不老,2024型合金仍是航空航天器结构合金之一。2024合金T4板材在430℃~480℃都能显示130%~200%的伸长率,如果需要更高的伸长率,可进行如下的处理:一是热轧厚板在470℃~490℃固溶处理,过时效处理,温轧或冷轧,350℃~400℃退火0.5h;热形变处理或特殊处理。

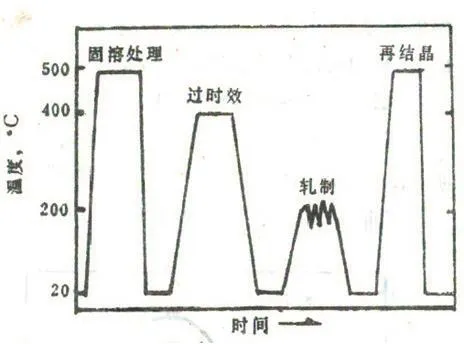

图1 7×××系合金超塑性处理示意图

7075及7475等合金也有良好的超塑性,7075合金成型于1944年,还没有在飞机上大显身手,第二次世界大战就结束了,7075合金是当今航空航天器主要高强度结构零部件的顶梁柱材料。板材经形变处理后(图1)可获得1500%~2300%的特大伸长率。处理工艺:固溶处理,480℃~500℃,2h~8h,水淬;过时效处理,(300~400)℃/(2~8)h,水冷;温轧,(220~230)℃,(5~10)道次,变形率>85%;再结晶处理,(480~500)℃/(0.25~0.5)h,水冷。

经这种变形处理后,材料的平均晶粒为7μm-15μm,而且在超塑变形温度下相当稳定,晶粒长大缓慢,超塑性良好。

海德鲁铝业公司的新型超塑铝合金

新能源汽车的高速发展要求铝工业提供更轻更强的铝合金,以降低车的整备质量(Curb weight),节约更多的能源,减少温室气体排放。汽车的一些零件是用薄钢板冲压的,当然也可以用薄铝板冲压或超塑成型,但冲压产品的表面品质不尽人意,成品率也较低,在与钢板的较量中没有显示出应有的优势,用现有的超塑铝合金成型,虽然产品表面品质有明显改善,但速度慢,制造成本仍较高,市场竞争力还不强。若能提高超塑成型速度,这个问题就迎刃而解了,海德鲁铝业公司的3种新型超塑合金就是在这种形势下应运而生的。它们并不是什么全新的成分迥异合金,只是对成分做了些变动,就产生了意想不到的效果。

在这3种新合金中有2种5×××系合金(5083、5456)和一种7×××系合金。据称它们有较高的伸长率,又有一定的强度性能,超塑成型时间被缩短。是海德鲁铝业公司、原车设备制造厂(OEM)与Tire 1供应商三方历时2年的研究成果,能完全满足汽车原车设备制造厂的要求,可在原有的生产线上生产。

5456合金是一种美国合金,1968年在美国铝业协会公司注册,是一种较纯的铝合金,Si+Fe的含量小于0.45%,其他成分(质量,%):Cu0.05,Mn0.01,Mg3.1~3.9,Cr0.15~0.35,Zn0.30,Ti0.05~0.15,其他单个杂质元素不超过0.05、合计不超过0.15,其余为Al。5083也是一种美国合金,是一种古老的合金,问世于20世纪20年代,它的成分(质量,%):Si0.4,Fe0.4,Cu0.10,Mn0.40~1.0,Mg4.0~4.9,Cr0.05~0.25,Zn0.25,Ti0.15,其他单个杂质不超过0.05、合计不超过0.15,其余为Al。7020合金是欧洲铝业协会(EAA)研制的,1972年在美国铝业协会公司注册,它的成分(质量,%):Si0.35,Fe0.40,Cu0.20,Mn0.05~0.50,Mg1.0~1.4,Cr0.10~0.35,Zn4.0~5.0,Zr0.08~0.20,(Zr+Ti)0.08~0.25,其他单个杂质不超过0.05、合计不超过0.15,其余Al。海德鲁铝业公司的新合金的成分尚未见媒体报道。

零件的超塑成型在原车设备厂完成,但由海德鲁铝业公司提供详细的工艺参数,并派工程师到现场指导。在未正式投产前,汽车厂对零件的超塑性进行模拟试验,将试验结果发给海德鲁铝业公司,经修改后再投入生产,取得了预期效果,制出了大且薄的汽车零件。

5083合金本来就有超塑性成型能力,经改进后的超塑成型能力又有了较大的提高,5083的屈服强度为150N/mm2-180N/mm2,新一代合金的屈服强度仅略有上升。5456合金的情况也如此,超塑成型速度却提高不少,制一个大且复杂的零件只需几分钟,与冲压一个工件相当,工件品质有所提高,深受汽车厂欢迎。即使成型速度稍慢点儿,但可以生产更复杂些零件,甚至尖端工件。

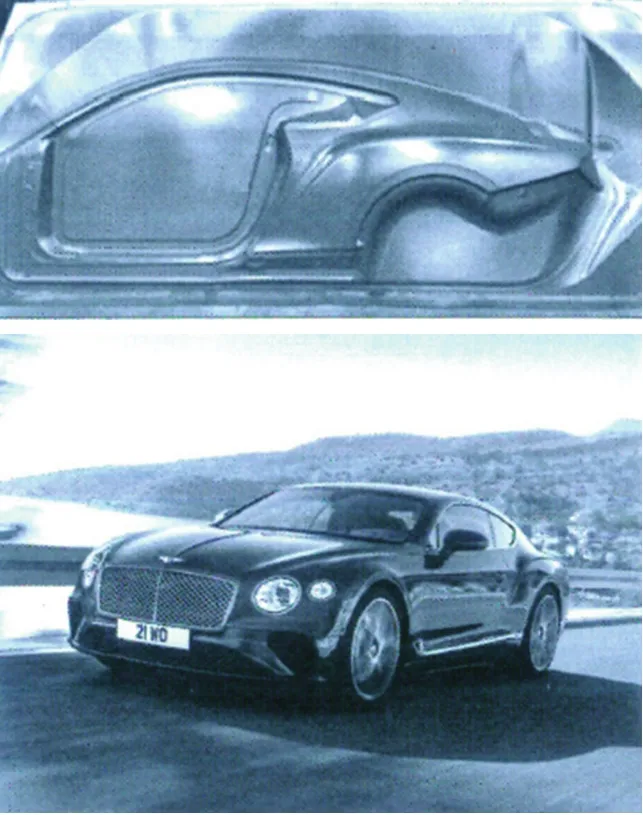

图2 大陆汽车公司用7020合金薄板超塑成型的GT车覆盖件

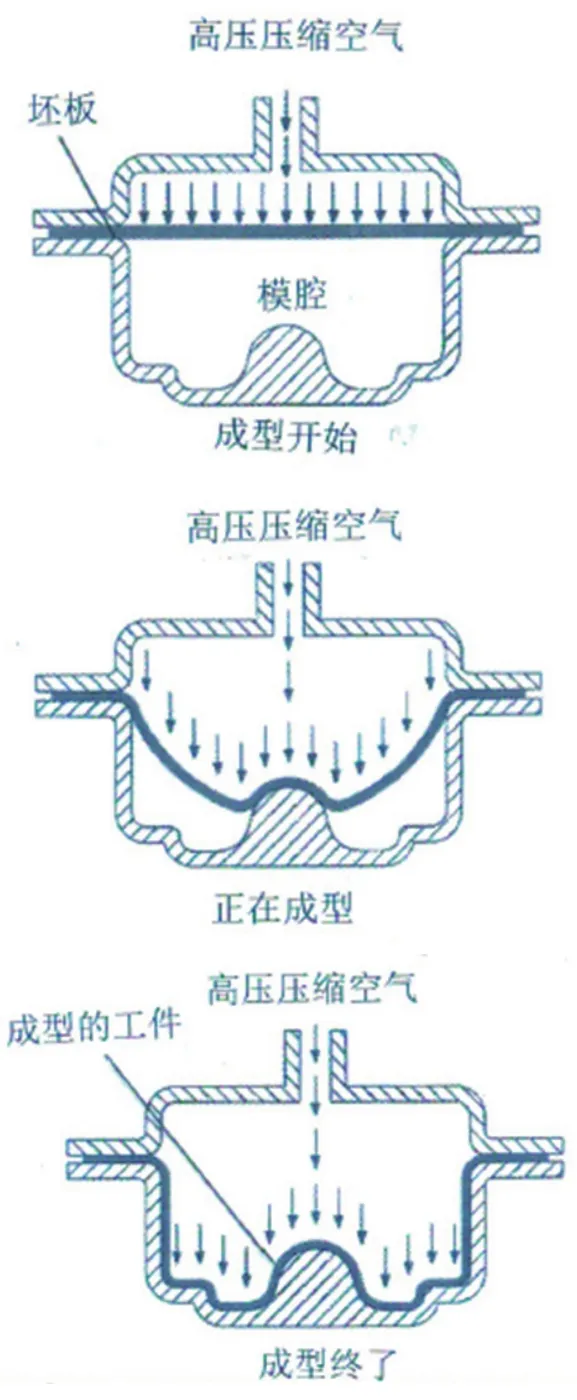

图3 超塑成型工艺示意图

研制新7020合金的理念完全不同于5×××系超塑合金,成型工艺有较大差异:速度较慢,首先把薄板预热到工作温度,然后在模内慢慢成型,成型后进行热处理,使其屈服强度上升到300N/mm2,尽管工艺复杂,但是照样可以生产形状较为复杂的先进工件,把材料预热、超热成型、退火等工艺在一条流水生产上一气呵成,生产周期并不长。

目前这3种新型超塑铝合金都已在汽车原设备制造厂获得应用,效果不错,特别是7020合金由于它的力学性能高,可将板的厚度进一步减薄至1.2mm,对节能减排极为有利。德国大陆汽车公司(Continental AG)以7020合金超塑工艺制造高性能轿车(GT,grand touring car)覆盖件受到广泛称赞(图2)。这种高级轿车为钢、铝、复合材料结构,覆盖件为铝合金板超塑成型,还用了铝合金铸件与挤压型材,复合材料铸件与钢件也有一些,行李箱盖(Trunk lid)用复合材料制造。制造厂认为,没有超塑成型法,本特利车(美国一种高性能豪华轿车)的高端覆盖件是无法生产的,只有此法才能生产表面品质特优的工件。大陆汽车为了完善超塑成型工艺花了50000工时,与全钢结构车相比,混合材料车的质量下降了85kg,即下降了约20%。同时车的使用期限延长了,抗撞击性、刚性、安全性也得到全面提升。

超塑成型工艺

当铝薄板例如5083合金板是由大变形率冷轧的话,再把它加热到450℃~520℃,就具有超塑性。铝合金在冷轧时,由于变形量大,形成了破碎的晶格歪扭和位错堆积的显微组织,材料的强度上升,深加工成型甚困难。然而大变形后的冷轧铝板虽然很脆,不能再继续冷加工了,但若把它加热到一定温度并保温一定时间(退火)就会形成晶粒尺寸≤10μm的极为微细的显微组织,使材料变软,强度和硬度下降,冷变形越大,这种变化越快越厉害。晶粒变得像一盘湿砂,稍施点力就会发生大大的变形,我们就可以说它进入了超塑性状态(图3)。

把这种热的板材置入模内,吹入高压压缩空气,板材发生超塑性变形,成为与模型一模一样的工件,制成的工件既不会发生反弹又没有残余应力,工件的壁厚均匀,可制造复杂形状的零件,同时有高端的表面品质,而传统的冲压法不能制出如此漂的工件。

超塑成型法已在汽车工业应用了26年,也在公共汽车与铁路车厢制造中得到应用,在少量生产的汽车,例如摩根汽车公司(Morgan)和英国阿斯顿.马丁汽车公司(Aston Martin)在生产某些汽车工件也采用了超塑成型工艺,有些工件甚至是手工打造的。在过去20多年,汽车工件的超塑成型工艺是一种昂贵的制造法,制造周期长,打造一个工件往往需要30多分钟。因此汽车原设备制造厂特别青睐冲压工艺,冲制一个工件只要几秒钟。现在可不一样了,一来有了新的超塑性铝合金,超塑成型一个尖端复杂工件只要一分钟左右,且工件表面品质优秀,所以为越来越多的汽车制造厂及零配件厂采用。

结语

铝合金汽车零件在超塑性成型工艺在中国还是一块全缺的短板,尚未见到哪个厂采用此法生产零部件的报道,中国是一个汽车产销大国,也是一个新能源汽车产销大国,分别占全世界总量的52%以上,温室气体的单位排放量也居世界第一,这种局面必须尽快改观,一般的出路就是多用铝材大幅度降低的整备质量,希望本文介绍的超塑成型工艺及其新型铝合金对推广铝材在汽车中的应用有所帮助。