氯化聚乙烯反应釜内部锆复合层失效分析

王金凯 , 商显栋 , 宋明大 , 张 元

(1. 山东省特种设备检验研究院有限公司,济南 250101;2. 中国石油大学(华东),山东 青岛 266580)

0 引言

氯化聚乙烯(CPE)是一种具有独特物理性能的热塑性树脂材料,其主要用途为作为增强剂来增加聚氯乙烯成品的抗冲击强度。另一主要用途是利用其本身的橡胶物性,经过严密的配方和交联化学反应,制造成橡胶中间成品,再加工成高级电缆及汽车配件[1]。反应釜是化工企业常用的一种反应压力容器,在实际应用过程中会出现过热变形、材料性能劣化等问题。

锆是一种十分活泼的元素,在常温下为密排六方晶格,在862 ℃以上为体心立方晶格,具有较好的抗腐蚀性能和力学性能,在锆金属钝化条件下可以形成致密的钝化膜,能够耐有机酸、无机酸、强碱、熔融盐、高温水及液态金属的腐蚀,是非常好的化工耐蚀材料。锆金属在加热到200 ℃时,与氧开始发生反应;加热到300 ℃时,与氢开始发生反应;加热到400 ℃时,与氮开始发生反应。少量溶解的氢、氧、氮可提高锆的硬度并降低锆的延展性[2-3]。

庹文海等[4]研究了氢对锆合金焊缝在5 mol/L醋酸溶液中腐蚀损伤的影响,结果表明焊缝金属为等轴晶组织,焊缝和热影响区并未发生硬化和催化现象,在焊接过程中并未发生铁离子的污染,在酸性腐蚀介质中产生了均匀腐蚀,为应力腐蚀裂纹的产生提供了加速条件;郗峰波等[5]指出,在对锆金属焊接的过程中,保护是一个至关重要的问题,焊接过程中焊接的高温区及焊丝的前端始终处在惰性气体的保护中,由于锆材导热性差、熔池直径较大,故应增大熔池保护区域,焊枪的喷嘴要适当加大;罗西希等[6]研究了钨极氩弧焊接锆材焊缝区域的组织结构和耐蚀性能及其腐蚀的机理;海敏娜等[7]介绍了高合金的焊接工艺、焊接接头力学性能和腐蚀性能等方面的研究现状,并展望了锆及锆合金焊接技术在化工行业的应用前景。韩晋民等[8]分析了聚丙烯反应釜裂纹产生和扩展的原因,根据失效机理提出了挖补工艺修复的方法。

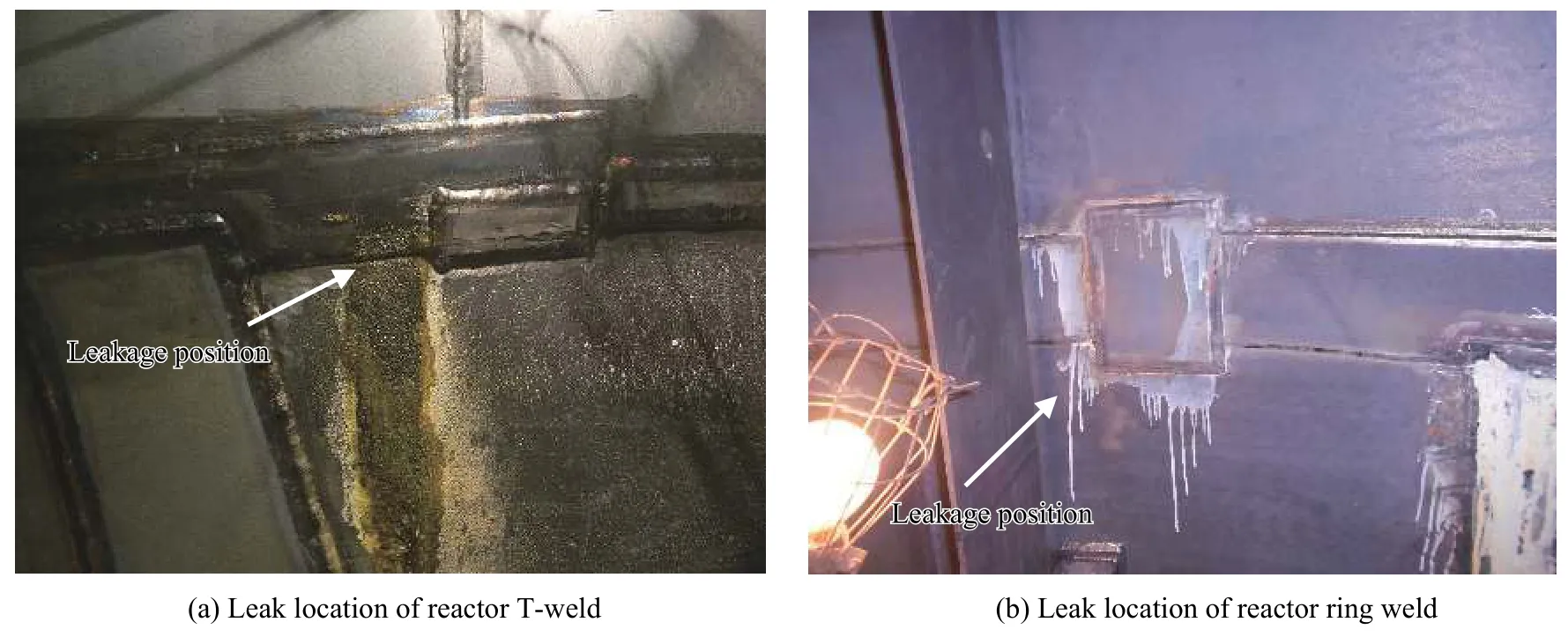

氯化聚乙烯反应釜设备在使用过程中,发现在焊缝盖板处由于腐蚀而发生了泄漏(图1)。反应釜材质为工业纯锆R60702,通过采用宏观检查、焊缝处金相组织观察、能谱分析、XRD 物相分析等技术手段,对反应釜泄露原因进行分析。

图 1 反应釜内部泄漏状况Fig.1 Internal leakage of the reactor

1 试验方法与结果

1.1 宏观检查

通过目视发现,在釜下环焊缝处有严重的腐蚀(图2a),在腐蚀处有黄色和灰色两种不同的氧化附着物;在反应釜内复合层焊接结合处有密集的点蚀坑(图2b);在泄露处的焊缝上能够发现明显的裂纹(图2c);在反应釜的盖板焊缝处发现大量黄色和蓝色氧化痕迹(图2d),这种现象一般是由于焊接过程中热输入量较大,冷却速率较慢,保护不充分造成的,这一现象也说明反应釜制备过程中焊接工艺存在问题。

1.2 金相检验

在反应釜的锆复合层上,腐蚀较严重的位置都位于焊缝及热影响区部位,切取反应釜的焊缝处横截面制备金相试样,使用金相显微镜进行观察。

通过金相观察发现,试样焊缝处金相组织为粗大的α+β 相组织,热影响区金相组织为有一定取向的 α 片状和 β 组织,母材金相组织为α 相及大颗粒的第二相沉淀Zr(Fe、Cr),且颗粒尺寸较大(图3)。

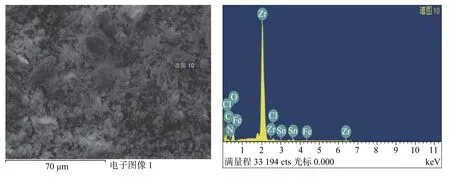

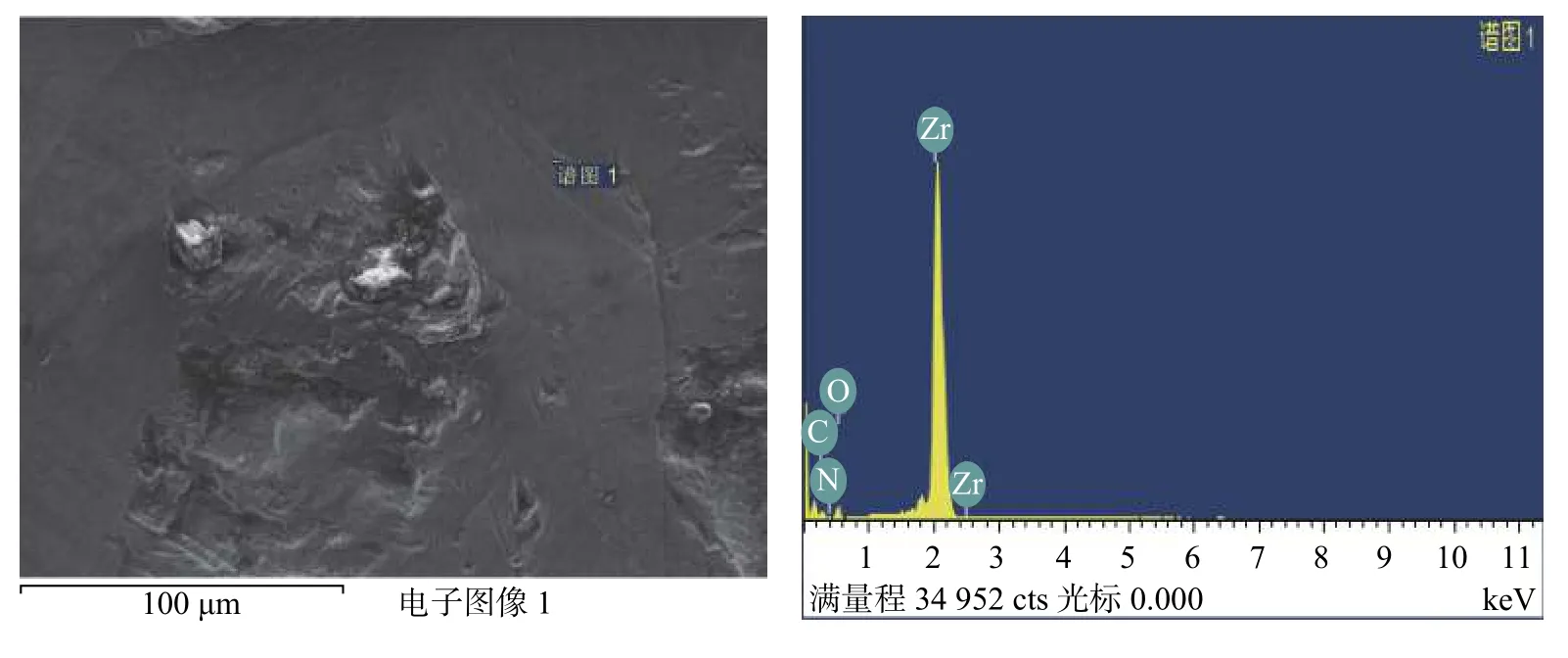

1.3 能谱分析

对反应釜焊缝处局部严重腐蚀的灰色附着物及黄色附着物取样进行能谱分析,结果见图4、图5,附着物主要成分见表1。灰色附着物的主要成分是O、Zr 元素。根据这两种物质的元素原子百分比推断,试样上灰色附着物主要成分为ZrO2,同时含有少量的Cl、Fe 元素。在黄色附着物上发现,除了O、Zr 元素含量较高外,N 元素的含量也较高,故推断该附着物主要为ZrO2、ZrN等物质。

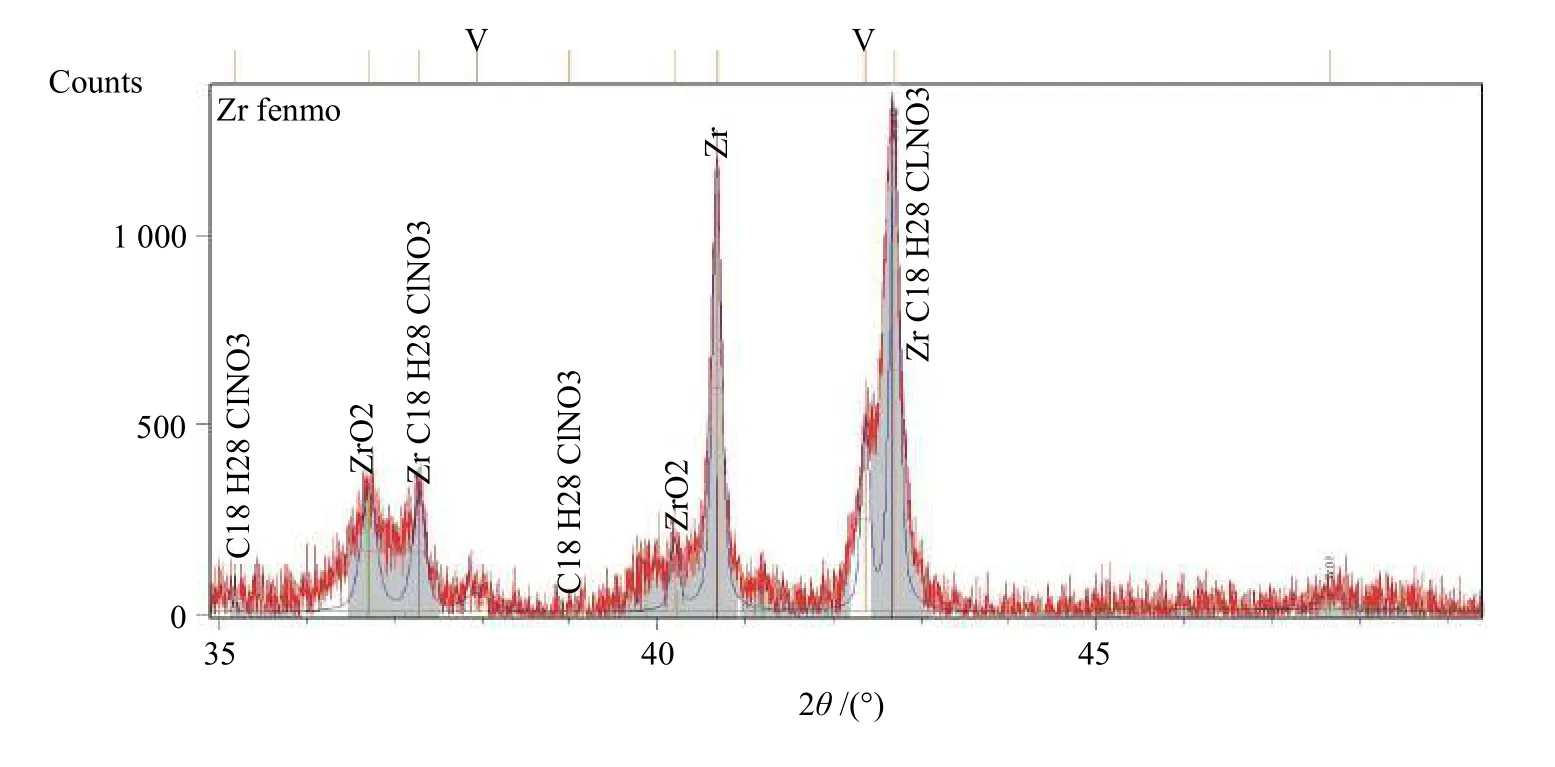

1.4 物相分析

为进一步确定试样内表面焊缝局部腐蚀严重处灰色附着物的化合物相,取样进行X 射线衍射分析,衍射图谱见图6。利用Jade 软件进行分析,结果显示灰色附着物主要成分为ZrO2,该结果表明在焊接过程中焊缝处生成了ZrO2杂质。焊缝处产生ZrO2的原因[9]为:1)焊接过程中气体保护不够充分,造成焊接接头处吸氧;2)焊丝中可能存在少量氧,在焊接时导致焊缝处渗氧;3)锆材本身在高于200 ℃时容易与氧发生反应。因此,在焊缝处若存在ZrO2杂质,将会降低焊接件的腐蚀性能。

图 2 试样腐蚀情况Fig.2 Sample of corrosion

2 失效原因分析

根据宏观检查结果可知,该反应釜在焊缝处存在大面积的严重腐蚀,并在锆内复合层焊接结合处有密集的点蚀坑,在焊缝上存在因焊接工艺不当造成的黄色和蓝色氧化物。

通过金相组织观察可知,母材金相组织为α 相及大颗粒的第二相沉淀Zr(Fe、Cr),这是由于锆材或者焊条中存在Fe、Cr 元素,在焊接过程中若局部冷区不均匀,就容易造成第二相沉淀的析出,Bradley 等[10]指出,锆合金氧化时将生成四方结构的ZrO2,第二相的氧化速率小于基体,氧化膜形成初期第二相将镶嵌进氧化膜中。在进一步氧化的过程中,ZrO2从四方结构转变成单斜结构,从而失去保护作用,这会导致锆材的耐腐蚀能力下降。

点蚀发生的主要原因是,锆材一直处于湿氯气环境和酸性氧化性介质中,高价金属离子(Fe 离子)等将会导致锆材的耐腐蚀能力下降,使锆材表面的氧化膜受到无法修复的损伤,锆材上被破坏区域下的金属基体和氧化膜之间会形成活化-钝化腐蚀电池,从而腐蚀不断地从表面向内部延伸,形成点蚀。

局部的严重腐蚀都处于盖板内表面焊缝处,此处为盖板复合层结合处,容易在不同层板之间产生间隙,从而形成间隙腐蚀环境。间隙腐蚀发生于间隙及有停滞溶液的局部电化学腐蚀区域。同时,观察焊缝表面有黄色及深蓝色氧化的痕迹,证明焊接过程中气体保护不充分,焊接时导热性不好或焊接参数过高。通过焊缝表面氧化区能谱分析可知,氧化产物中含有ZrO2、ZrN。金属锆为活泼性金属,在200 ℃以上开始吸收氧,已在晶界处形成锆的氧化物,在700~800 ℃会强烈吸收空气中的氮气而形成ZrN。在这样的条件下极易导致在晶粒晶界处产生锆的氧化物,导致晶界和晶粒之间存在电化学不均匀性,从而产生晶间腐蚀。

图 3 试样焊缝显微组织Fig.3 Microstructure of weld

图 4 试样表面灰色附着物能谱图Fig.4 EDS of gray attachment on the surface of the sample

3 结论

1)该反应釜内部锆复合层的主要腐蚀形式包括点蚀、晶间腐蚀以及由第二相引起的腐蚀。

2)点蚀发生的主要原因是锆材上被破坏区域下的金属基体和氧化膜之间形成活化-钝化腐蚀电池,从而使腐蚀不断从表面向内部延伸,形成点蚀。

3)局部的严重腐蚀的主要原因是由于在焊接过程中气体保护不充分,焊接时导热性不好或焊接参数过高,造成在焊缝处形成ZrO2,导致晶界和晶粒之间存在电化学不均匀性,从而产生晶间腐蚀。

图 5 试样表面黄色附着物能谱图Fig.5 EDS of yellow attachment on the surface of the sample

表 1 试样附着物能谱分析结果Table 1 EDS result of attachment on the surface

图 6 试样灰色表面附着物XRD 衍射图谱Fig.6 XRD spectrum of gray attachment on the surface of the sample