Ag/Ni@SiO2/环氧树脂电磁屏蔽涂层的制备及性能研究①

陈珂鑫,梁晓东,李 强,马 尧

(中国航天科技集团有限公司四院七四一六厂,西安 710025)

0 引言

近年来,各类先进电子仪器广泛应用于社会和工业各个领域,给人们工作和生活带来极大方便,同时也产生一定的电磁辐射污染,导致一些精密仪器互相干扰无法正常工作;长期处于电磁辐射环境中会严重损害人体健康;电磁波泄漏也会危及信息安全[1-3]。目前,复合填充类电磁屏蔽材料应用广泛,尤其是颗粒复合型导电高分子材料,具有低成本、无污染、质量轻、频带宽和性能好的特点,能适应不同场合和环境的应用需求[4-5]。复合填充型电磁屏蔽材料的按填充体系主要分为碳系、金属或镀金属系及复合系三大类。

传统碳系复合型电磁屏蔽材料主要是以石墨、炭黑、炭纤维等作为导电填料。Azizah等[6]将活性炭填充至聚氨酯,制备出聚氨酯电磁屏蔽材料,当活性炭含量为8%时,在1.8 GHz时,屏蔽效能达到10 dB。Cao等[7]制备的炭纤维复合材料,在8.2~12.2 GH屏蔽效能最大达到12.43 dB。Ghamdi等[8]制备的PVC/石墨烯复合材料在1~12 GHz屏蔽效能达到60 dB。总体上,炭系导电填料现存在的问题主要在于纳米粒子在聚合物基体中易团聚、分散性不好,进而影响复合材料的整体性能。

金属或镀金属系电磁屏蔽材料的主要优势在于其高电导率,部分磁性金属材料还具有高磁导率。Kim等[9]采用金属纺丝沉积的方法制备出了铜、镍、银与聚乙烯醇的复合材料,在0.5~18 GHz具有良好的屏蔽效果,屏蔽效能达到40 dB。Fan等[10]采用化学镀技术在短切炭纤维表面沉积了均匀、连续的 Ni-P 镀层,将其制备成酚醛树脂复合材料之后发现:采用化学镀镍工艺沉积的镀层均匀致密,表面镀镍的炭纤维能大大提高复合材料的吸波性能,在14.4~18 GHz 衰减小于10 dB,在 18 GHz 处衰减达到14 dB。孙天厚等[11]制备了以片状镀银铜粉为导电填料,水性聚氨酯乳液和水性丙烯酸乳液为基体的导电涂料,其涂层为115 μm时,1~18 GHz范围内的屏蔽效能达到70 dB。但是,金属或镀金属系电磁屏蔽材料应用局限性较大,主要由于其密度大、易腐蚀、不易加工等缺点。

复合系是将金属与无机材料复合制备,使其具备了独特的理化性质。Kim等[12]使用聚吡咯烷酮和3-氨丙基三甲氧基硅氧烷作为稳定剂,在氧化石墨烯水溶液中利用肼作为还原剂制备了负载银纳米粒子的石墨烯材料;Shen等[13]利用硼氢化钠和乙二醇的混合还原剂制备了石墨烯负载银纳米粒子,但是在上述石墨烯负载银纳米粒子的制备过程中需要使用毒性较强的肼和硼氢化钠。

目前,电磁屏蔽填料的研究很多,但是普遍存在粒径较大(微米级),导电填料不具备磁导性,导磁填料导电性较差,复合填料制备困难等缺陷。本文结合纳米材料的导电特点与电磁屏蔽效能计算原理中对材料导电和导磁性能的要求,设计一种二氧化硅表面包覆镍和银的纳米微球结构,发挥纳米微球母体制备纳米功能微球的工艺简单优势,镍层的磁导效应和表面银层的导电效应,得到一种密度低、兼具导磁和导电功能的纳米微球,用以制备电磁屏蔽涂层,研究导电性能、磁导性能及其电磁屏蔽性能的关系。

1 实验

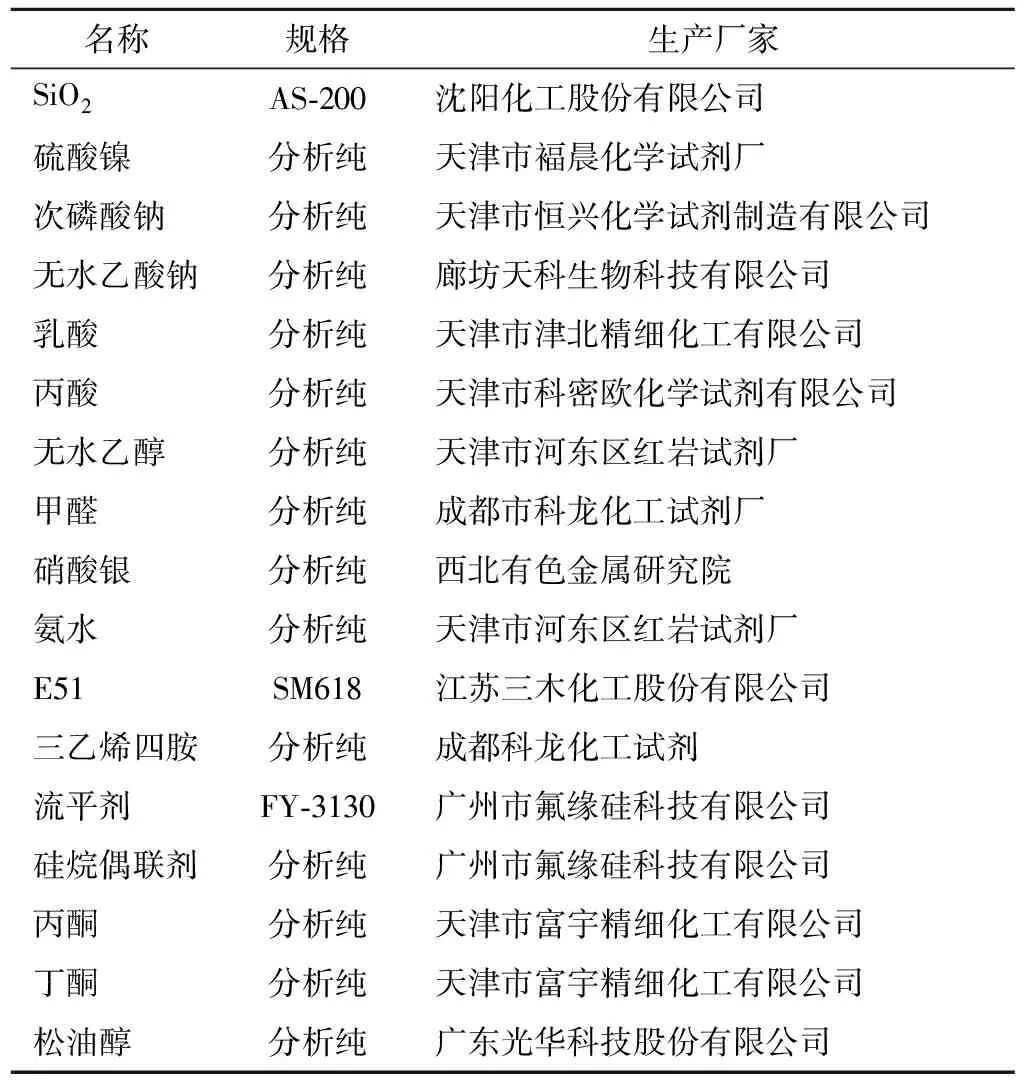

本文选用纳米二氧化硅微球作为母体,首先在纳米二氧化硅微球表面化学镀镍,赋予微球磁导性能;再在镍层表面化学镀银赋予微球导电性能,得到导电导磁纳米微球。将纳米微球作为填料,环氧树脂为基体制备导电涂层。实验所用原料见表1所示。

表1 实验原料及药品

1.1 镀镍二氧化硅微球(Ni@SiO2)制备

准确称量硫酸镍5.0 g,次磷酸钠5.4 g,无水乙酸钠4.0 g,乳酸3.0 g,丙酸0.4 g,加入烧杯中,再量取200 mL去离子水加入烧杯。将烧杯放置在磁力搅拌器上搅拌,使固体全部溶解,并调pH值为5。再将一定量的纳米二氧化硅加入到配制好的镀液中,然后放置在超声波清洗机中进行超声分散30 min,形成透明的镀液。将镀液放置在磁力搅拌器上的水浴锅中,升温至90 ℃,开始水浴加热并搅拌。反应3 h后,镀镍完成。将反应结束后的产物静置沉淀,然后用去离子水洗至中性,在40 ℃下烘干得到镀镍二氧化硅微球(Ni@SiO2)。

1.2 Ag/Ni@SiO2纳米微球制备

银氨溶液配制:在装有7 g硝酸银的烧杯中,加入160 mL去离子水,搅拌溶解后再缓慢加入25%氨水40 mL,用氢氧化钠调节pH值为13。

①贾母冷笑道“你也不必和我使性子赌气的。你的儿子,我也不该管你打不打。我猜着你也厌恶我们娘儿们,不如我们赶早儿离了你,大家干净!”(第三十三回)

Ag/Ni@SiO2纳米微球制备:在装有Ni@SiO2微球的烧杯中依次加入190 mL无水乙醇、8 mL去离子水和5 mL浓度为37%的甲醛溶液,超声分散15 min。然后置于25 ℃水浴中,并在20 min内滴加已经配置好的银氨溶液,再继续搅拌反应2 h。反应完成后,沉降分离Ag/Ni@SiO2纳米微球,并用去离子水洗至中性,30 ℃下烘干后得到Ag/Ni@SiO2。

1.3 电磁屏蔽涂层的制备

将Ag/Ni@SiO2纳米微球加入10 g环氧树脂E51中,添加固化当量为1的三乙烯四胺和6 g松油醇,充分搅拌后得到导电浆料,用刮涂器将所制备的导电浆料涂覆到聚脂薄膜表面,在一定温度下固化一定时间后制得导电涂层材料。

1.4 涂层性能测试

制备Ag/Ni@SiO2质量分数分别为45%、65%、70%、75%和80%的导电涂层,将材料制成尺寸为70 mm×70 mm的涂层,按照ISO 3915—1981标准测量材料的体积电阻率。固化温度分别为50、70、90、110 ℃,固化时间为1~5 h。

将固化好的涂层制备为7 cm×10 cm和3 cm×4 cm的试样,分别在N5232A分析仪上分别测试材料在2.25~2.65 GHz和6.57~10 GHz两个频段的传输效能与反射效能。

2 结果与讨论

2.1 Ag/Ni@SiO2纳米微球性能

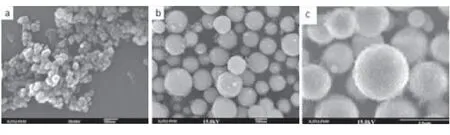

对所制备的Ni@SiO2与Ag/Ni@SiO2纳米微球形貌、粒径及镀层化学组成、电性能、磁性能等进行测试与表征。图1为SiO2、Ni@SiO2与Ag/Ni@SiO2的SEM照片,由图1(a)可看出,纳米二氧化硅粒子为粒径40~60 nm的球形团聚体,而所制备的Ni@SiO2粒子为粒径50~200 nm的球型分散粒子,并且表面覆有一层松散结构的物质。从图1(c)可看出,镀银后纳米微球粒径明显增大,表面粗糙,并且有微凸。

(a)SiO2 (b)Ni@SiO2 (c)Ag/Ni@SiO2

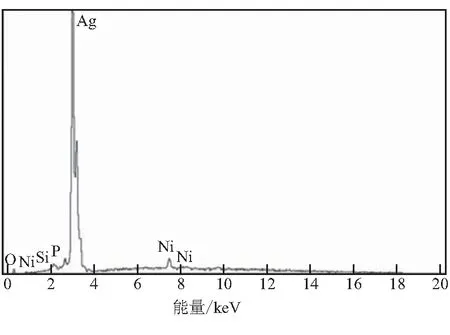

图2 Ag/Ni@SiO2EDS分析

依据图2 Ag/Ni@SiO2微球电子能谱测试结果,可知Ag/Ni@SiO2表面有Ni元素与Ag元素,说明已经将镍层与银层通过化学镀镀在纳米二氧化硅表面。粒度分析(图3)表明Ag/Ni@SiO2微球的平均粒径为550 nm。

图3 Ag/Ni@SiO2粒径分布

图4为Ag/Ni@SiO2微球的XRD图谱。可看出,对应衍射角38.16°、44.38°、64.52°和77.42°的衍射峰分别为Ag的(111)晶面、(200)晶面、(220)晶面和(311)晶面,这说明包覆的银层为面心立方结构的晶体[14-15];衍射角60°的衍射峰对应镍晶面指数(200)的衍射峰[16]。

图4 Ag/Ni@SiO2X-rd分析

图5为Ag/Ni@SiO2微球的磁滞回线,可看出Ag/Ni@SiO2属于铁磁性材料。磁化强度较小,这是由于加入的银层属于抗磁性物质,在外加磁场中被反向磁化,测得磁导率为3.133 2×10-5H/m。

图5 Ag/Ni@SiO2微球磁滞回线

2.2 Ag/Ni@SiO2纳米微球填充环氧树脂涂层材料的性能

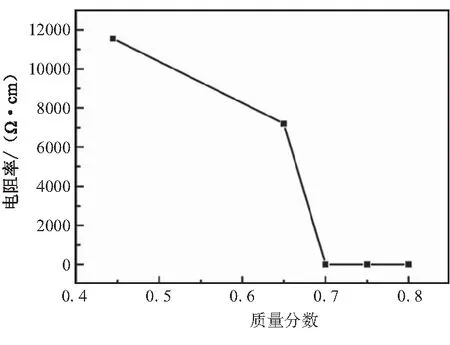

2.2.1 填料含量对涂层导电性能的影响

制备Ag/Ni@SiO2质量分数分别为45%、65%、70%、75%和80%的导电涂层,固化温度为90 ℃,固化时间为2 h。测试体积电阻率,结果如图6所示。可看出,材料体积电阻率的变化随着Ag/Ni@SiO2纳米微球含量的增加单调下降,符合渗滤理论[17]。在质量分数为65%时,体积电阻率到达渗滤值,开始迅速下降,当填料质量分数达到70%时趋于平缓,材料内部形成完整导电网络,此时体积电阻率最低达到0.018 4 Ω·cm。

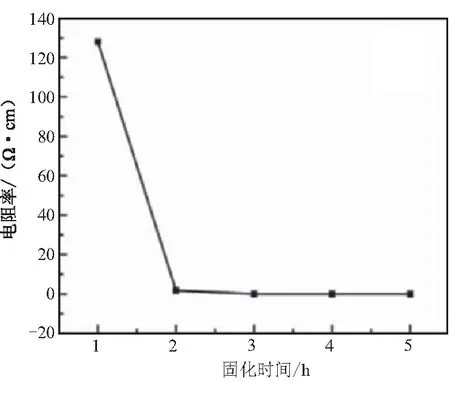

2.2.2 固化工艺对涂层性能的影响

将材料在不同温度、不同时间下固化,研究固化工艺对材料体积电阻率的影响,结果如图7所示。

图6 镀镍镀银纳米微球含量对材料体积电阻率的影响

(a)固化温度图

(b)固化时间

将Ag/Ni@SiO2纳米微球含量80%的材料分别在50、70、90、110 ℃下固化2 h,得到导电涂层材料体积电阻率的变化结果如图7(a)所示。可看出,随着固化温度的提高,材料体积电阻率降低,最终趋于稳定。这是由于温度较低时,反应速率较慢,需要更长的时间固化完全。当温度大于90 ℃时,材料经过 2 h后基本固化,但未完全固化,体积电阻率最低达到0.032 0 Ω·cm。从时间成本与节约能源的角度考虑,固化温度应该不大于110 ℃。

将Ag/Ni@SiO2纳米微球含量80 %的材料在110 ℃下分别固化1~5 h,测得其体积电阻率的变化结果如图7(b)所示。可看出在110 ℃下,材料在固化2 h已固化完全,此时体积电阻率达到0.018 8 Ω·cm。因此,Ag/Ni@SiO2纳米微球填充环氧树脂导电涂层材料的固化温度选择110 ℃,固化时间为3 h,所制备导电涂层的磁滞回线如图8所示。

图8表明,磁滞回线为一条近似S型的曲线,饱和磁化度为0.020 62 A·m2/kg。材料的磁滞回线较窄,属于软磁材料,易于磁化。软磁材料在外加磁场中自身会发热,能够将电磁能量转化为热能消耗掉[18]。由于Ag/Ni@SiO2纳米微球在材料内部分散不均匀,会产生团聚现象,导致材料各个部分磁化程度不一致,因此材料的磁滞回线并不是光滑的曲线。测试得到材料磁导率为9.964×10-6H/m。

2.2.3 填料含量对涂层屏蔽效能的影响

将Ag/Ni@SiO2质量分数分别为45%、65%、70%、75%和80%,固化温度为90 ℃,固化3 h的导电涂层试样测试电磁屏蔽性能,结果如图9所示。

图8 涂层磁滞回线

(a)传输效能,2.25~2.65 GHz (b)反射效能,2.25~2.65 GHz

(c)传输效能,6.57~10 GHz (d)反射效能,6.57~10 GHz

图9(a)表明,材料对2.25~2.65 GHz频段电磁波的传输效能随填料质量分数的增加而减小。由于Ag/Ni@SiO2纳米微球具有良好的导磁导电性能,质量分数为80%的传输效能可以达到-54.8 dB。

图9(b)为2.25~2.65 GHz频段材料对电磁波的的反射效能随填料质量分数的增加而递增,由于导电填料为镀镍镀银的导磁导电粉体,当填充粉体的质量分数增加时,材料的导电性能增强,电阻率减小,材料的反射率增强。从图9(b)中可看出,对于镀镍镀银的复合材料填充质量分数为65%时材料的反射效能可以达到-32.5 dB,当填充质量分数达到70%时,导电涂层导电性较好,形成强的涡流,可有效反射电磁波,基本上达到全反射。

由图9(c)、(d)可看出,材料在6.57~10 GHz高频时的电磁屏蔽性能变化趋势与材料在低频时的变化趋势一致。材料在填充质量分数为 80%时的传输性能可以达到-36.1 dB。

由于材料良好的导电性能,材料在高频时的反射效能较强。在填充质量分数为70%时材料的反射性能可以达到-0.8 dB。由于电磁波入射到屏蔽材料表面,电磁波对材料的分子或原子产生极化作用,使其做受迫振动而成为一个个电磁波发射的点源,根据惠更斯原理,这些点源发射的电磁波相互干涉,干涉结果形成反射[19-21]。同时使用镀粉填充时,可以降低材料反射率。主要由于镀粉填充的材料接收相同能量的电磁波时,镍粉对磁场分量的干涉作用,使反射回原方向的能量减弱,因此反射总效能减弱。当改变填充质量分数时。可以形成良好的阶梯状变化,满足不同反射效果的应用。

3 结论

(1)通过化学镀技术,在纳米二氧化硅表面包覆上首先包覆镍层,再包覆银层,赋予了Ag/Ni@SiO2导电导磁性能。所制得的Ag/Ni@SiO2微球平均粒径为550 nm,磁导率达到3.133 2×10-5H/m。

(2)用制备的Ag/Ni@SiO2纳米微球填充环氧树脂,优化得到了材料制备最佳工艺参数为固化温度为110 ℃,固化时间为3 h ;所制备的填料质量分数为 80%的导电涂层材料导磁率为9.964×10-6H/m,饱和磁化度为0.020 62 A·m2/kg,体积电阻率达到0.018 8 Ω·cm。

(3)在2.25~2.65 GHz下,当填充质量分数达到70%时,传输屏蔽性能逐渐增大到-35.9 dB,而当填充75%的银粉的传输效能达到-40.7 dB;当填充质量分数为80%时,传输性能可以达到-54.8 dB。材料的反射性能随填料的质量分数增加而递增,当填充质量分数达到70%时,基本上达到全反射。在6.57~9.99 GHz下,材料的屏蔽传输效能与反射效能随着导磁导电粉体质量分数的增加而增加。当填充质量分数为 80%时的传输性能可以达到-36.1 dB。由于材料良好的导电性能,材料在高频时的反射效能较强。