基于顺序式模拟移动床色谱法的两种木糖母液分离工艺比较

李洪飞 孙大庆 李良玉 于 伟 张丽萍

(黑龙江八一农垦大学国家杂粮工程技术研究中心,黑龙江,大庆 163319)

模拟移动床技术(SMB),是由美国UOP公司于20世纪60年代,利用色谱吸附原理和逆流色谱分离工艺制造出的一种新型分离制备工艺及装备,由于缺少可供工艺模拟的理论模型、有效数值计算方法及相关的计算机软件,其技术成熟和快速发展则是在近10年[1]。

近年,法国NOVASEP公司新开发了一种顺序式模拟移动床技术(SSMB),被称为第二代SMB技术。SSMB是一种改进的间歇顺序操作的SMB,在保留传统SMB高效分离、便于操作、利于工业化优点的同时,采用了间歇进料、间歇出料,完全解决了系统内物料的反混问题[2];将传统SMB的每一步骤分解为3~4个子步骤,实现了更精确的控制,使各组分都在最佳调节下分离[3];增加了可供分离中间组分流的出口,实现了三元组分的分离,大大提高了产品纯度,有效降低了成本。基于以上优势,SSMB技术正迅速取代传统SMB技术,在石油化工、生物发酵、食品、医药等领域迅猛发展[4]。

木糖母液是木糖生产中的主要副产物,其主要含有木糖、阿拉伯糖、葡萄糖等单糖。美国、日本等发达国家已开发出多种低耗、高效的回收木糖母液的方法。而在中国,木糖母液主要被用来制备焦糖色素[5]、生产饲料酵母[6]等低端产品,利用效率低,不但造成了资源浪费,也给环境带来了一定的污染。因此,研究一种高效、环保的木糖母液综合回收技术具有十分重要的意义[7-9]。

目前,SSMB技术在国外发达国家已得到较为广泛的应用,但在中国的研究和应用还处于起步阶段。试验拟利用先进的SSMB色谱分离设备,对木糖母液中木糖、阿拉伯糖和葡萄糖的分离回收工艺进行深入研究,旨在解决木糖母液低效利用的难题,为木糖产业的提档升级提供技术支持。

1 材料与方法

1.1 材料与仪器

木糖母液:鹤岗经纬糖醇有限公司;

其他试剂均为分析纯;

顺序式模拟移动床色谱分离设备:SSMB-6Z6L型,国家杂粮工程技术研究中心;

液相色谱仪:1200s型,美国安捷伦科技有限公司;

电导率仪:FE30K型,梅特勒—托利仪器有限公司;

发酵罐:RZY系列,南京润泽生物工程设备有限公司;

全温振荡器:HZQ-QX型,哈尔滨市东联电子技术开发有限公司;

糖度计:WYT型,成都豪创光电仪器有限公司。

1.2 试验方法

1.2.1 原料液的制备

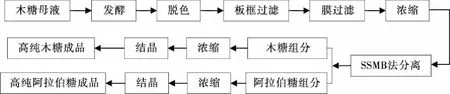

(1) 两组分分离原料液的制备:称取70%木糖母液50 kg,以去离子水稀释至浓度为25%,添加1%的酵母,37 ℃发酵24 h,添加5‰的活性炭进行脱色,过滤,滤液浓缩至浓度为60%,即为两组分分离原料液[10],工艺流程见图1。

(2) 三组分分离原料液的制备:称取70%木糖母液50 kg,以去离子水稀释至浓度为50%,添加1%的活性炭进行脱色,过滤,滤液浓缩至浓度为60%,即为三组分分离的原料液,工艺流程见图2。

1.2.2 分离工艺参数优化 以60%木糖母液为原料,采用SSMB色谱分离设备,设定切换时间、进料流速、解吸流速和循环流速4个主要参数,60 ℃下进行SSMB平衡稳定试验,每个色谱柱切换一次包括3个步骤,即循环步(S1)、解吸步(S2)、进料解吸步(S3),完成后切换到下一根色谱柱。一般色谱柱切换12次SSMB色谱系统才能达到稳定状态,此时在各出料口收集流出液,测定溶液中葡萄糖、木糖及阿拉伯糖的纯度,以木糖和阿拉伯糖纯度为指标,优化切换时间、进料流速、解吸流速及循环流速4个技术参数。

图1 两组分分离工艺流程图

图2 三组分分离工艺流程图

1.3 检测方法

(1) 总糖浓度:采用糖度计法。

(2) 葡萄糖、木糖及阿拉伯糖纯度:采用高效液相色谱法[11-12]。色谱柱为糖基柱;流动相为水;柱温75 ℃;流速0.6 mL/min;进样量10 μL;视差检测器。分别按式(1)~(3)计算回收率、溶剂消耗率、固定相生产率。

(1)

式中:

Y——回收率,%;

C1——分离后木糖(阿拉伯糖)组分总糖浓度,mg/mL;

C0——原料液总糖浓度,mg/mL;

ρ1——分离后木糖(阿拉伯糖)组分中木糖纯度,%;

ρ0——原料液中木糖组分浓度,%;

V1——分离后木糖(阿拉伯糖)组分溶液体积,mL;

V0——原料液的体积,mL。

(2)

式中:

SR——溶剂消耗率,L/g;

QD——解吸流速,mL/min;

QF——进料流速,mL/min;

QE——流出组分(以木糖计)流速,mL/min;

CE——流出组分(以木糖计)平衡时浓度,g/L。

(3)

式中:

PR——固定相生产率,g/(h·L);

QE——流出组分(以木糖计)流速,mL/min;

CE——流出组分(以木糖计)平衡时浓度,g/L;

Vcolumn——固定相体积,950 mL;

ε——色谱柱总空隙率,0.360 9。

2 结果与分析

2.1 二组分分离最佳工艺的确定

由表1可知,木糖最高纯度为87.53%,在此工艺条件下得到阿拉伯糖纯度为83.41%,木糖及阿拉伯糖回收率分别为80.32%,83.35%;当阿拉伯糖最高纯度为88.41%时,木糖纯度为86.30%,此时木糖及阿拉伯糖回收率均达到最大值,分别为85.20%,89.26%,较前者分别提高了4.88%,1.91%,而两种单糖的纯度与前者差异不显著,依据纯度及回收率两个指标的要求,得出SSMB法二组分分离木糖母液的最佳工艺条件为进料流速35 mL/min、解吸流速30 mL/min、切换时间1 230 s、循环流速30 mL/min。

2.2 三组分分离最佳工艺的确定

由于木糖母液单柱试验得出葡萄糖与木糖及阿拉伯糖不能完全分离,色谱峰存在重叠部分,因此,木糖及阿拉伯糖纯度与回收率的最大值不可能在同一工艺条件下出现[13-14]。由表2可知,当木糖最高纯度为77.43%时,阿拉伯糖纯度为79.94%,此时,木糖及阿拉伯糖回收率最高为82.00%,87.00%;当阿拉伯糖最高纯度为80.10%时,木糖纯度为75.40%,此时,木糖及阿拉伯糖回收率仅为75.80%,79.30%,比前者最高回收率分别低了6.20%,7.70%,此时木糖及阿拉伯糖纯度与前者无明显差异。根据纯度、回收率两个指标的要求,确定SSMB法三组分分离木糖母液的最佳工艺参数为进料流速33 mL/min、解吸流速30 mL/min、切换时间795 s、循环流速30 mL/min。

表1 二组分分离操作条件和试验结果

表2 三组分分离操作条件和试验结果

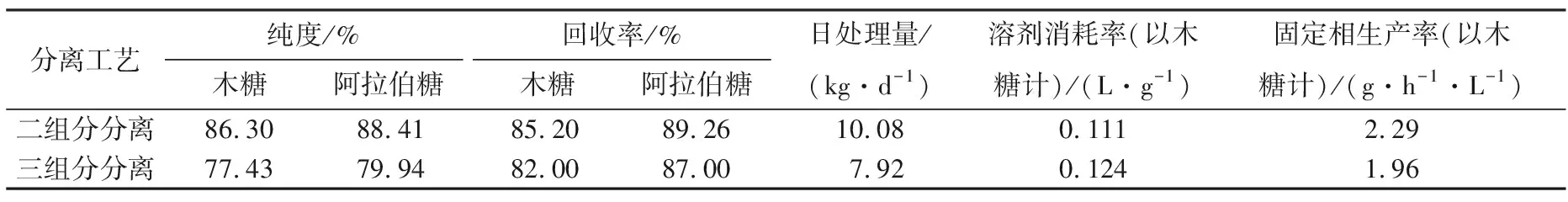

2.3 两种分离工艺比较

为了进一步比较分析两种分离工艺的各项指标,考察了两种分离工艺的各自优势,将两种分离工艺的主要指标进行了比较,结果如表3所示。

表3 两种分离工艺各指标比较结果

由表3可知,两组分分离工艺的各项指标均优于三组分分离工艺,其木糖、阿拉伯糖纯度分别较三组分分离工艺高出8.87%,8.47%,回收率高出3.20%,2.26%,日处理量增加2.16 kg/d,溶剂消耗率降低了10.48%,固定相生产率提高了1.17倍。可能是二组分分离时原料中的葡萄糖已被发酵去除,而三组分分离时原料中13%的葡萄糖色谱层对木糖和阿拉伯糖产生较强的干扰,致使葡萄糖、木糖和阿拉伯糖三者相互之间分离度降低[15-16],从而导致木糖与阿拉伯糖的纯度及回收率明显下降。同时,由于三组分的分离难度大,为达到最佳的分离效率,在分离工艺中应降低进料量,增加解吸剂用量,但会导致溶剂消耗率上升,固定相生产率下降,相应的日处理量也有所降低。因此,仅从SSMB法分离工序来看,两组分分离工艺的各分离性能指标均优于三组分分离工艺。

从两种生产工艺整体来看,在原料前处理过程中,两组分分离工艺发酵去除葡萄糖时酵母添加量比三组分分离酵母添加量超出近61.5%,增加了一定的生产成本。由于三组分分离后,木糖母液中已有61.5%的葡萄糖被单独分离,木糖组分中仅剩余38.5%的葡萄糖需要通过发酵法去除。因此,从整体生产工艺来说,三组分工艺在酵母使用费用上优于两组分分离工艺。

3 结论

利用SSMB技术对木糖母液进行了两种不同分离工艺技术的研究,在两种分离工艺的最佳条件下,木糖纯度均≥77%,阿拉伯糖纯度均≥79%,木糖回收率均≥82%,阿拉伯糖回收率均≥87%。木糖和阿拉伯糖均可以达到回收再利用的要求,有效地解决了木糖母液回收利用的难题。两种木糖母液回收利用工艺都可以有效地解决木糖母液低效回收处理的难题,各有特点,不同的木糖生产企业可以根据各自的实际情况选择不同的工艺路线,为木糖生产企业的升级改造,提供了强有力的技术支持。后续可进行试验优化,两种木糖母液回收工艺的产品纯化和回收率会继续增加,工艺成本将有所降低,为企业带来更大的收益。