基于多孔介质模型的某型直升机防护网流场仿真

唐进城 谢永奇 刘思远 余建祖 王先炜

摘 要:针对某型直升机发动机进气系统凸型防护网的流场,直接进行数值模拟非常复杂。因此,本文提出了一种基于多孔介质模型,分区获取防护网多孔介质参数,然后整合计算整体流场的仿真方法。并计算了气流速度分别为77.78m/s、41.67m/s和11m/s时防护网的流场及防护网前后的总压压力损失,与相应条件下的实验数据进行对比,三种飞行速度下仿真结果相对于实验数据的误差分别为8.94%、7.12%和-8.72%,证明了本文仿真方法的正确性。

关键词:防护网 分区简化 多孔介质模型 流场仿真

中图分类号:V244.15 文献标识码:A 文章编号:1674-098X(2019)06(b)-0026-03

在发动机进气系统的进气道处安装防护网,可以有效的防止异物进入发动机,仿真模拟可以帮助研究防护网对发动机进气流场的影响。多孔介质模型已经广泛应用到了工农业各个领域,在FLUENT软件中已经开发了多孔介质计算相关的模块[1]。浙江大学的钱锦远[2]分析了单级和多级孔板的阻力和气动特性,建立了单/多级孔板的数值模型,并对其单相流动和两相流动进行了分析。李建隆等人[3]使用FLUENT,结合标准k-e模型分析了防风抑尘网开孔形式对流场的影响,结果表明圆形孔的形式最佳。许栋等人[4]对防护网扬尘庇护区湍流流场的数值边界条件进行了研究,研究表明计算域的入流湍动强度和数值风洞的地面粗糙度对模拟结果均有较大的影响。Zhao等人[5-6]对使用多孔介质对渔网和重力笼周围的水流流动进行了数值仿真,提出了相应的仿真方法。

在多孔介质模型应用于孔/板类结构的数值仿真方面,前人进行了大量的研究,并取得了很多有价值的成果,但主要局限于规则的网、板类结构,目前还未见到关于不规则凸型网状结构流动特性的研究报道。本文针对某直升机发动机进气系统的凸型防护网,提出了一种基于多孔介质模型,对凸型防护网分区,获取个各分区多孔介质参数,然后模拟发动机防护网整体流场的方法。计算了不同气流速度下发动机进气系统的流场和总压压降,并且与中国空气动力研究与发展中心同工况下的实验数据进行对比。本文的方法可以为类似的不规则网状类结构的流场模拟提供一定的参作用。

1 防护网化简及仿真设置

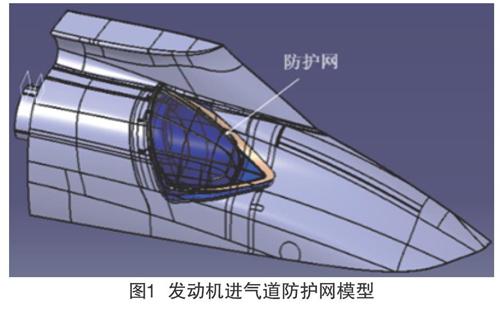

该研究主要对象为某型直升机发动机进气系统防护网结构,如图1所示。该模型采用CATIA软件建立,防护网结构中防护网丝的直径为0.8mm,单个网眼的尺寸为4.75mm×4.75mm,模型中未建立防护网的真实结构,采用无厚度面替代。

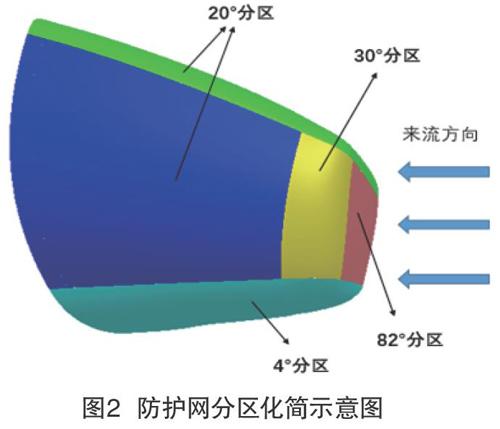

在建模中,对某些非关键部位作了合理简化,对碎面与孔洞进行修补。由于防护网的网丝及网眼尺寸很小,建模时直接对其进行网格划分十分困难,即使采用非结构网格自动建模,成功后其计算结果准确性仍难以保证,所以该文对防护网进行分区简化处理。即根据防护网网面与来流的方向,将迎风角度相近的网面视为具有相同几何特征的网平面。本文将防护网分成了4°、20°、30°和82°共四种不同角度分区,防护网分区示意图如图2所示。

在此基础上,认为各分区上方的气流均匀,这样便可使用多孔介质模型来替代各分区防护网进行流场计算。首先,使用多孔介质模型需要获取各分区上相应的多孔介质参数,由于各分区的几何结构以及相对来流的方向不同,所以其多孔介质参数也不同。使用文献[7]获取多孔介质参数的方法,拟合各个分区平面网上速度与压降的关系,可获取各分区的多孔介质面渗透率、压力阶跃系数和多孔介质厚度三个多孔介质参数。

发动机进气道模型结构复杂,所以在ICEM软件中采用四面体非结构化网格对其进行网格划分,经过网格无关性分析后,最终网格的节点数约31.1萬,单元数约178.3万。本文共计算了77.78m/s、41.67m/s和11m/s三种气流速度下的防护网流场,所有工况与中国空气动力研究与发展中心的实验工况一致。实验时使用空气泵对发动机进气道进行抽气,故仿真时为了模拟真实的情况,在进气道出口进行流量占比设置,以模拟抽气的空气流量。三种情况下抽气的流量占比分别为0.0066,0.0110和0.0479。

2 控制方程

对于流场中气流的运动,除了基本的质量、动量守恒方程外,本文还选取标准k-ε湍流模型来对湍流现象进行描述。这是一种涡粘模型,不直接处理Reynolds应力项,而是引入湍动粘度,即Boussinesq假设,建立应力相对于平均速度梯度的关系。其数学描述如式(1)和(2):

(1)

(2)

式中,Gk为平均速度梯度引起的额外湍动能k项;Gb是由于浮力引起的湍动能k的额外项;YM为可压湍流中脉动扩张的贡献;、分别是与湍动能k和耗散率ε对应的普朗特数,Sε和Sk为自定义的源项。在标准k-ε模型中,根据实验验证,模型常数的取值为:G1ε=1.44,C2ε=1.92,Cμ=0.09,σk=1,σε=1.3。这也是FLUENT软件提供的标准k-ε模型的默认取值。

3 结果分析与讨论

气流速度为41.67m/s的工况时,发动机进气道流场的总压压力云图以及流线图如图3和图4所示。从图3和图4可以看出,防护网前方的总压压力约为1290Pa。在进气道内,由于防护网对气产生了扰动作用,虽然流场压力在进气道轴向方向基本相同,但在径向方向却有明显差别,径向方向总压压力在400Pa到600Pa之间。气流压力在防护网前后有明显下降,出现了“压力阶跃”现象,总压下降了约827Pa。另外,在整流罩的后方,产生了明显的绕流现象,气流流速较低。总体来说,数值模拟得到的流场与实际流场情况基本一致。

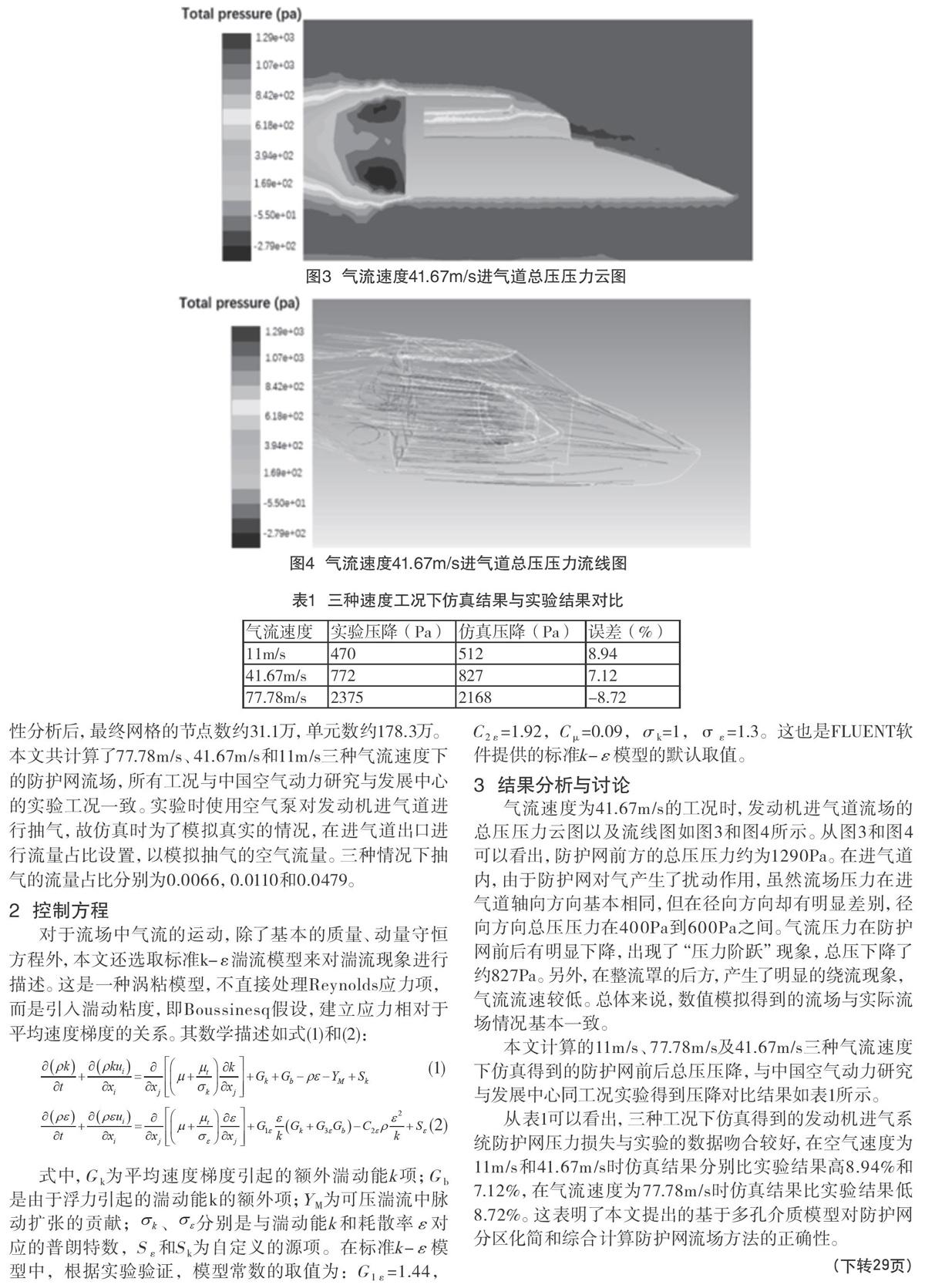

本文计算的11m/s、77.78m/s及41.67m/s三种气流速度下仿真得到的防护网前后总压压降,与中国空气动力研究与发展中心同工况实验得到压降对比结果如表1所示。

从表1可以看出,三种工况下仿真得到的发动机进气系统防护网压力损失与实验的数据吻合较好,在空气速度为11m/s和41.67m/s时仿真结果分别比实验结果高8.94%和7.12%,在气流速度为77.78m/s时仿真结果比实验结果低8.72%。这表明了本文提出的基于多孔介质模型对防护网分区化简和综合计算防护网流场方法的正确性。

4 结语

针对某型直升机发动机进气系统防护网流场仿真的复杂性,本文提出了一种基于多孔介质模型、分区简化的仿真方法,基于此方法模拟了与中国空气动力研究与发展中心实验相同工況下的防护网流场,得到不同速度工况下的防护网进气系统整体流场与实际情况基本一致,速度为11m/s、41.67m/s以及77.78m/s时的防护网前后总压压力损失与实验误差分别为8.94%、7.12%和-8.72%,证明了本文针对防护网流场计算的数值模拟方法是有效可行的。本文针对凸型防护网流场的数值模拟方法,可以为类似的不规则网/孔类结构流场仿真提供一定的参考和借鉴。

参考文献

[1] ANSYS FLUENT 14.0 Documentation, FLUENT Users Guide [M].ANSYS, 2013

[2] 钱锦远.含阻系统中多孔板的流动分析及其工业应用研究[D].杭州:浙江大学.2016.

[3] 李建隆,董纪鹏,陈光辉,等.防风抑尘网开孔形式对流场的影响[J].环境工程学报,2009,3(9):1725-1728.

[4] 许栋,张博曦,及春宁,等.防风网扬尘庇护区湍流流场模拟数值边界条件[J].环境工程学报,2018,12(10):2825-2832.

[5] Zhao Y P, Bi C W, Dong G H, et al. Numerical simulation of the flow around fishing plane nets using the porous media model[J]. Ocean Engineering, 2013, 62: 25-37.

[6] Zhao Y P, Bi C W, Dong G H, et al. Numerical simulation of the flow field inside and around gravity cages[J].Aquacultural engineering, 2013, 52: 1-13.

[7] 常柱宇.基于CFD的航空发动机滑油滤优化设计方法研究[D].沈阳:沈阳航空航天大学,2014.