BIM 技术在厂房内多层多类型设备安装优化的应用

杨 歆

岳阳长岭炼化方元建设监理咨询有限公司 湖南岳阳414000

大型厂房内多层多类型设备如何安排进场顺序、就位路线及孔洞预留一直是施工的重点和难点, 它一方面影响设备及后续专业安装的进度, 另一方面也影响了土建外墙施工进度。

随着国家和整个建筑业对BIM 技术越来越重视,通过应用BIM 技术的数学建模、 受力分析和碰撞试验,能够在施工前对设计图纸、施工组织安排进行前瞻性的优化。 利用BIM 技术的一系列优势功能,可提前发现问题,整合出经济、高效、安全、合理的解决方案[1-6]。

BIM 技术同样可以应用在厂房内多层多类型设备安装中,通过厂房构筑物的建模,分析设备重量尺寸以及周边吊车站位等施工环境,寻找出最经济、高效、安全、 合理的施工安排, 优化外架及楼板吊装孔洞的预留。 以下通过BIM 技术对某催化裂化催化剂厂房内多层多类型设备安装就位的施工组织优化, 展示了其在厂房内多层多类型设备安装优化中的优势, 以对其他厂房内多层多类型设备安装提供借鉴。

1 多层多类型设备安装的案例分析

1.1 项目实施背景

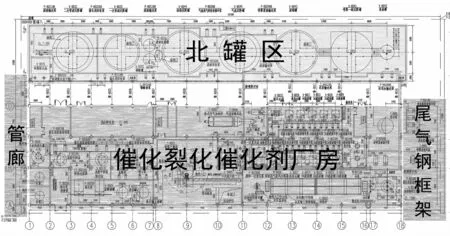

某催化裂化催化剂厂房共计4 层, 结构形式为钢筋混凝土框架及部分钢结构,建筑面积为4771m2,厂房占地2138m2,建筑高度为30.7m。厂房内设备共有185台套,包括机泵、风机、塔、反应釜、焙烧炉、提升机、链式输送机等通用和成套设备, 有整体到货设备也有现场组装设备,有厂家制作设备也有现场预制设备,具体平面布置见图1。 其中最高的设备喷雾干燥塔直径10.5m、高度32m;最长的设备焙烧炉和带式过滤机,长度分别为29m 和24m。 厂房北侧毗邻罐区,东侧紧挨尾气吸收框架,西侧靠近系统管廊,现场吊装场地狭小。

1.2 厂房内设备安装重难点分析

根据上述施工背景, 可以发现本厂房内多层多类型设备安装主要有以下特点:

(1) 吊装场地狭小,吊装作业面无法全面展开。 本厂房北侧毗邻罐区,东侧紧挨尾气吸收框架,西侧靠近系统管廊,仅南侧具备大型起重设备作业条件。

图1 催化裂化催化剂厂房平面布置图

(2) 本厂房核心设备喷雾干燥塔直径10.5m、高度32m,为现场预制设备分三段吊装,充分利用每段吊装的空闲时间吊装其他设备,将大大节约吊装成本,减少其余起重设备的进场台班。

(3) 各楼层设备复杂且密集,需要统筹分析外墙预留孔洞的设置,尽可能用最少预留外架孔洞,保证各楼层设备的安装及外架脚手架安全。

(4) 成套现场组装设备需要占用大量的场地进行组装。 例如带滤机由于到货多为散件,现在组装施工占用空间较大,严重影响周边设备的就位顺序。

(5) 跨楼层设备受结构梁影响无法从侧面吊装就位。 如塔T8004 高度14m,为整体到货设备,设备跨越了二、三层。 受结构梁的制约,设备无法从侧面吊装就位。

(6) 跨距较大的长条形设备需要预留足够的回转空间。 如焙烧炉由于其筒体、上下炉膛均为长条形,需要在外部预留足够的回转空间以便将其拉入厂房。

1.3 根据重难点及BIM 建模分析, 确定设备安装顺序及预留孔洞设置

针对上述的重点、 难点, 将厂房逐层分解, 进行BIM 建模,分析设备尺寸、梁板柱和钢结构平台位置,最终确定了设备安装的顺序及预留外架孔洞位置。

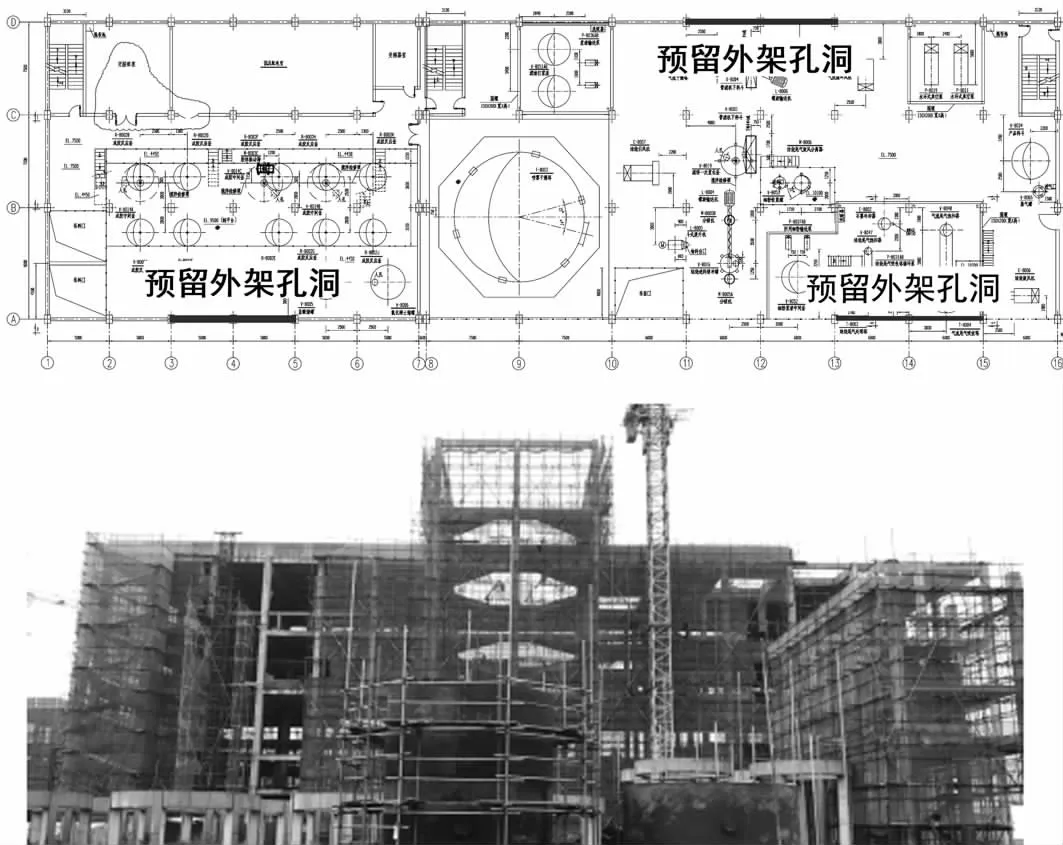

(1) 针对吊装场地狭小,吊装作业面无法全面展开的问题,通过BIM 建模发现,裂化剂厂房西段设备多集中南侧且北侧多为操作室, 无法设置预留外架吊装孔洞;再通过碰撞线路优化分析,最终确定了9 个预留外架孔洞(每层3 个,具体位置如图2 所示)。 同时,考虑到外架恢复施工的组织将预留孔洞设置在同一立面上。

(2) 针对厂房中部核心设备喷雾干燥塔吊装的大型起重设备(280t 履带吊),为了充分利用每段吊装的空闲时间, 一方面将南侧外架预留吊装孔洞设置在中部两侧(见图2),以缩短吊车的移位转场时间;另一方面将厂房东侧已模块拼装的尾气吸收单元钢框架就位,利用模块安装缩短尾气吸收单元钢结构施工周期。

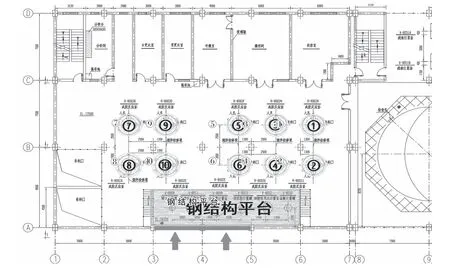

(3) 针对各楼层设备复杂密集问题,将厂房逐层分区域进行分解并BIM 建模,分析设备尺寸、梁板柱和钢结构平台位置,按照先里后外、先大后小的原则,进行安排。 例如三层西侧12 台反应釜的安装就是先内侧的设备就位,再完成预留孔边钢结构设备的安装(图3)。

(4) 针对现场组装的大型成套设备,通过与厂家及时沟通,将其第一批运抵现场进行组装,并优先将支座、输送带等机械部分完成组装。 其余电控、气动部分由于施工内容少、占用场地小,需现场用电、工业风具备条件后方可施工等原因, 可以待后续开展且不影响其余设备和专业的施工。 本厂房内两台带滤机就在第一批设备到货,当时立即组织进行机械部分安装,从而减少了对周边设备安装的影响(图4)。

图2 催化裂化催化剂厂房预留外架孔洞示意图及现场图

图3 三层反应釜区域设备安装就位示意图

图4 带滤机机械部分组装

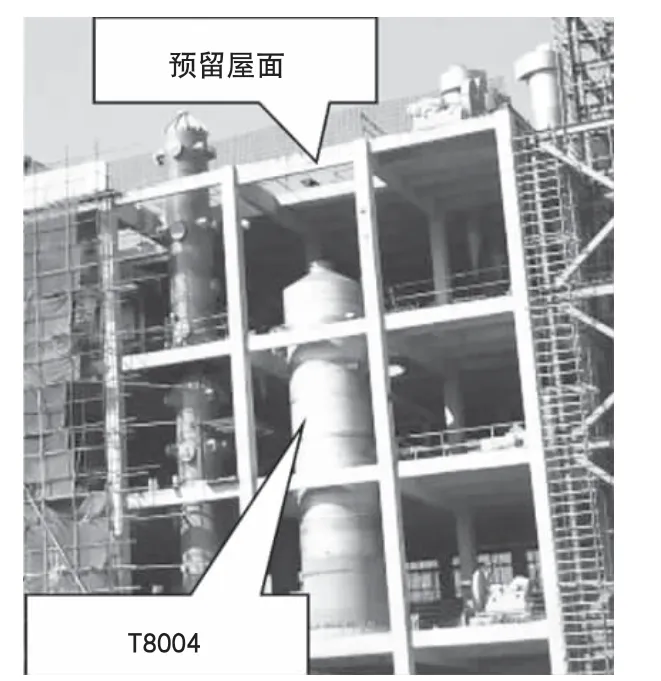

图5 预留屋面确保T8004 就位

(5) 针对跨楼层设备受结构梁影响无法从侧面吊装就位的问题,由于与厂家沟通无法分段到货,对此及时与设计单位进行沟通, 对上方屋面进行预留以便塔T8004 可以从上部吊入。 最终通过280t 履带吊完成了该设备的吊装就位(图5)。

(6) 针对跨距较大的长条形设备,如焙烧炉等设备需要预留足够的回转空间。

通过充分考虑上述情况及BIM 分析结果,最终确定了设备安装顺序。

1.4 施工实施成效

根据上述施工安排,现场185 台套设备最终在40d全部完成了安装就位, 一方面降低了对后续工艺管道等专业施工的影响,另一方面减少了对外架的影响,将设备安装对外墙施工的影响降到了最低。

2 研究讨论

通过上述案例,可以看出BIM 技术能够直观地利用厂房构筑物建模, 分析设备尺寸对建筑和周边吊车站位的影响干涉, 但对于厂房内多层多类型设备的安装还需要一个系统统筹分析过程。 统筹分析具体原则可以归纳如下:

(1) 结合周边吊车站位环境影响,尽可能地降低外架预留孔洞的设置,且孔洞要在同一立面,这样可以缩短外架拆除及恢复周期, 进而将其对外墙施工的影响降到最低。

(2) 整合吊车资源,合理利用大型起重机械的空闲时间,减少各类起重设备的进出场台班,从而节约施工成本。

(3) 设备就位顺序遵循“先里后外,先大后小”的原则。

(4) 现场组装的大型成套设备由于安装周期长、安装占地较大,要与周边设备合理搭接施工周期,越早进场越好。

(5) 跨楼层设备如无法分段到货,就需要经设计核算是否能够预留上部空间或预留结构梁。

(6) 针对跨距较大的长条形设备需要预留足够的回转空间。

3 结论

BIM 技术通过厂房构筑物的建模, 分析碰撞干涉的影响, 从而为厂房内多层多类型设备安装提供详细准确的数据支撑;再通过对进度、质量、费用、安全等角度综合统筹分析的方法,最终确定经济、高效、安全、合理的施工方案。

随着国家对BIM 技术的推广, 它已经成为一种重要而可行的施工组织数据支撑方法,通过与综合统筹分析方法结合,能够解决各类施工难题,这也为厂房内多层多类型设备安装优化提供了一种切实可行的方法。