某隔板点火装置点火延迟时间超差分析与改进*

程 翔,黄少波,邢国强,沈 欣

(1 中国空空导弹研究院第四研究所,河南洛阳 471009;2 驻中国空空导弹研究院军事代表室,河南洛阳 471009)

0 引言

隔板点火装置作为延时起爆机构和安全脱离机构,在武器弹药以及火箭、飞行器等方面有着广泛的应用,其能否可靠作用直接影响着武器弹药的起爆可靠性和飞行器等的分离可靠性。

某隔板点火装置在模拟试验器内发火并测试P-t曲线,1发产品在低温下出现单路点火延迟时间超差问题。文中针对该现象,经过故障树分析得出了故障原因并完整的复现了该故障,通过采取改进措施,消除了该故障并提升了点火一致性。

1 工作机理与故障现象

1.1 工作机理

隔板点火装置工作原理见图1,其工作流程为:输入点火信号(同步触发采集信号)→电爆管发火→引爆起爆器→起爆器输出爆轰→起爆施主药→施主药输出爆轰→通过隔板起爆受主药→受主药爆轰转燃烧→引燃扩燃药片放大火焰→点燃点火药柱→输出高温高压火焰冲破喷口膜片。

图1 工作原理示意

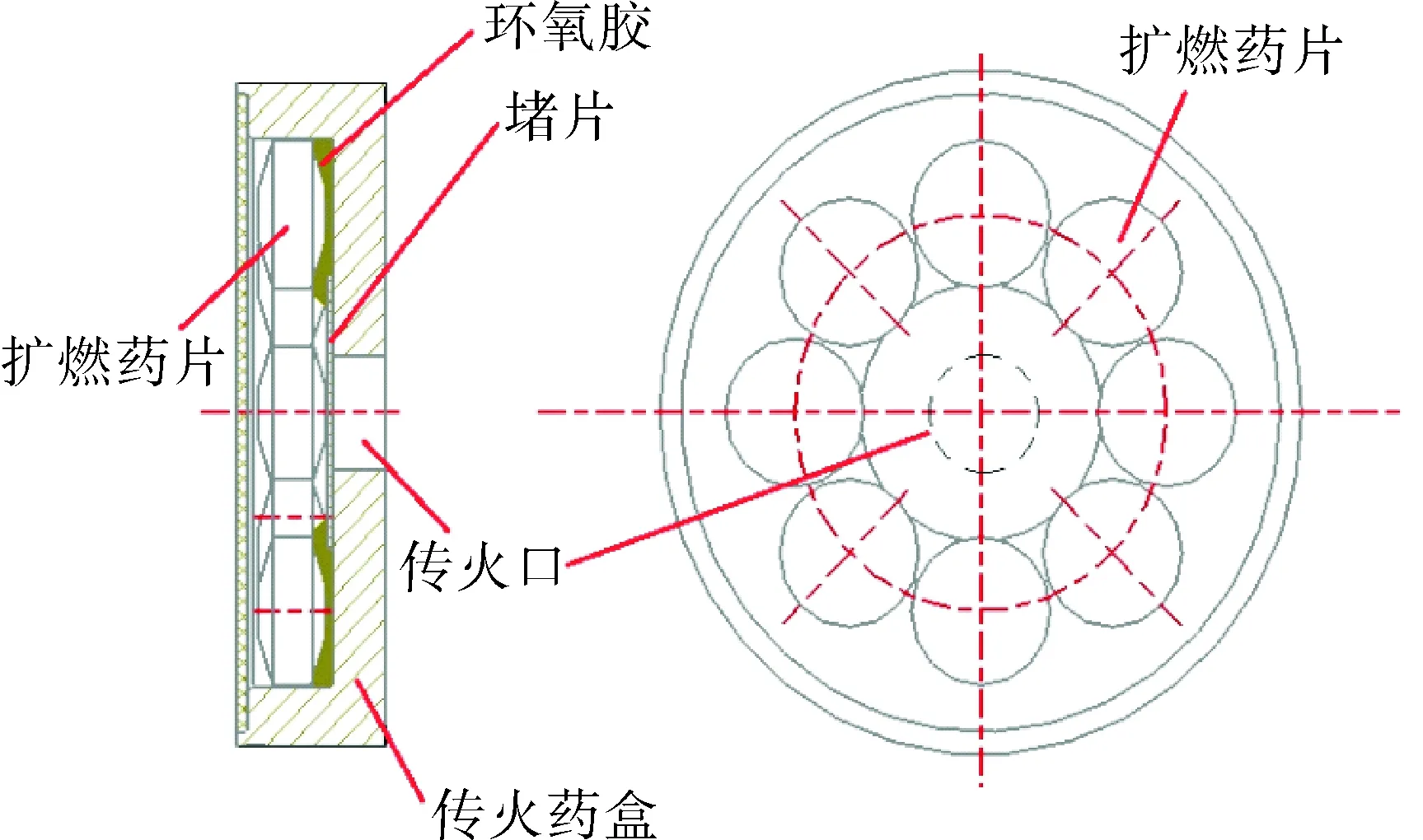

传火药盒(组成见图2)用于将隔板受主药的火焰进一步放大以点燃点火药柱,圆周方向均布八粒扩燃药片,中心为传火口并粘接一个0.1 mm厚的堵片用于建压。

图2 传火药盒组成示意

1.2 故障现象

点火装置在模拟试验器内进行发火试验并同步测试输出的P-t曲线,试验要求高温双路发火,低温单路发火,故障产品在低温下出现点火延迟时间超差,试验曲线见图3。

图3 P-t曲线

如图3所示,相比低温单路发火的正常件P-t曲线,故障件曲线整体后移:在39 ms时试验器产生压强,点火延迟时间(定义为0~30%Pmax)为43.6 ms,超出了30 ms的指标范围。

2 故障分析、复现

2.1 故障树

经初步分析和复查[1-3],列出故障树如图4所示。

2.2 故障树分析

2.2.1 电爆管延迟发火

电爆管质量稳定可靠,经300余发发火试验统计,平均点火延迟时间为1.53 ms,不可能出现30 ms延迟;对试验后的故障件点火导线进行500 V绝缘检查,也排除了线束分流的影响,因此电爆管延迟发火的因素可排除。

2.2.2 传爆过程延迟点火

仿真结果表明正常工作时传爆过程约2 μs,且传爆序列的失效模式只有不传爆,可排除传爆序列延迟的因素[4]。

图4 故障树

2.2.3 点火药柱延迟点火

点火药柱如受潮可能导致点火延迟现象[5-6]。为验证该故障模式,按WJ1865—1989《火工品药剂吸湿性测定法》[7]将点火药柱进行吸湿试验,药柱水分含量0.99%,装成点火装置后保低温单路发火,点火延迟时间分别为9.60 ms、7.60 ms,且压强峰、工作时间均与正常数据一致,可排除点火药柱延迟点火的因素。

2.2.4 传火药盒延迟点火

为进一步故障定位,采用一个传火药盒与模拟点火药柱装成点火装置,保低温后单路发火曲线见图5,可见药盒点燃的压强(峰值86 kPa,延迟时间8.4 ms)即可击破点火装置的喷口膜片。

图5 P-t曲线

由于图3故障件曲线在39 ms之前明显无压强信号,因此该时刻前传火药盒未输出压强,故障定位在传火药盒上。

2.2.4.1 受主药、扩燃药片药量不足

按照受主药、扩燃药片药量不足的故障模式,参照2.2.4节进行极限情况下的发火试验,试验统计见表1。

表1 减药量模式试验条件与结果

在两种药剂药量同时减半的极限情况下[8],试验压强峰相对正常范围(70~100 kPa)显著降低,但均未出现明显的点火延迟;复查故障产品装配记录,药剂称量合格;对故障产品进行解剖,未点火序列的受主药药量合格,与装配记录吻合。综合以上因素可排除药量不足的可能性。

2.2.4.2 受主药、扩燃药片受潮

传火药盒内扩燃药片用于放大受主药火焰,如两种药剂受潮均可能导致延迟点火现象。

为验证两种药剂同时受潮的故障模式,参照2.2.3、2.2.4节进行吸湿和发火试验,受主点火药水分含量1.12%,扩燃药片水分含量0.96%。

经测试压强峰分别为53 kPa、60 kPa,对应点火延迟时间分别为10.10 ms、9.50 ms,均未出现明显的点火延迟,可排除药盒内受主药、药片受潮的因素。

2.2.5 受主加强帽点铆差

在点火过程中,点铆作用可以增加加强帽中受主点火药被点燃的持续时间,有利于提高扩燃药片的点火效果,另一方面有利于受主药承受动力环境。经不同批次产品解剖复查,点铆工装由于长期使用发生变形,局部已损坏,致使点铆强度降低,故障批点铆痕迹明显轻于较早批次。

对此参照2.2.4节进行了点火试验,试验状态的数据见表2。

根据表2数据可见,未点铆情况下传火药盒的点火压强波动大,压强峰明显较低,极易于发生延期时间超差;损坏工装点铆情况下传火药盒的点火效果不稳定,点火一致性不好;正常点铆情况下传火药盒的点火效果与一致性较好。

分析认为:当点铆失效或效果较差时,受主点火药的工作压强极低,不利于扩燃药片的快速燃烧,且低温下扩燃药片较难点燃,引起点火装置的延迟点火。由于高温试验为双路冗余点火,两个加强帽同时发生点铆质量差的机率较小,且高温状态下扩燃药片易于点燃,未暴露该问题。因此故障最终定位在:受主加强帽点铆质量差。

表2 点铆模式试验条件与结果

3 改进措施

改进措施分为质量改进和设计改进,质量改进如下:

1)点铆工装材料由45钢更换为2Cr13,重新加工工装并定期检修;

2)在检验环节上增加了传火药盒的测压抽检项目。

设计改进如下:

1)扩燃药片被点燃的快慢与其所处位置有关,如果位于传火通道出口的药片多,则有利于提高加强帽受主点火药燃烧的能量利用率,保证传火通道的扩燃药片快速点燃。为此将两粒扩燃药片居中放置,使其位于传火药盒的喷火口处。

2)药盒堵片的作用类似加强帽,火焰压强需要冲破传火口处的堵片方可输出至点火药柱,增厚堵片有利于提高传火药盒中的火焰压强,利于扩燃药片的快速点燃,为此将药盒堵片增厚到0.2 mm。

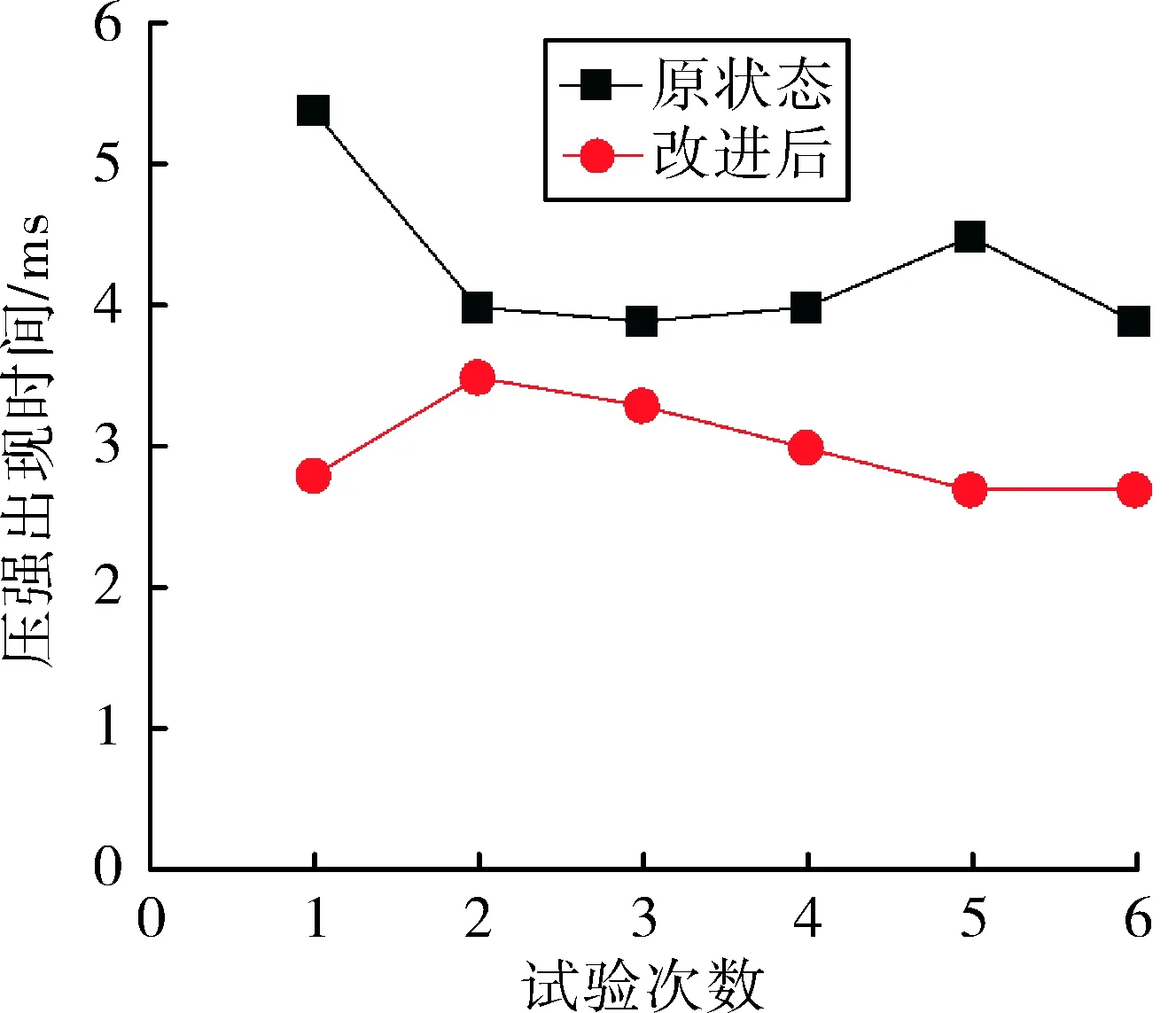

根据上述措施参照2.2.4节进行了点火试验,所进行的6发试验与表2部分数据对比见图6。

改进后点火压强峰增加至80~120 kPa,相比改进前点火延迟时间进一步缩短,点火一致性更好。

图6 试验对比

4 结论

a) 受主加强帽点铆效果差影响了传火药盒的点火效果,导致了点火装置的点火延迟时间超差;

b) 通过改进点铆工装及增加传火药盒的抽检试验,可有效提高点火装置的质量与可靠性;

c) 优化扩燃药片安装位置、加厚药盒堵片厚度,可进一步缩短点火延迟时间,提升点火一致性。