船舶零部件分道物流管控技术

刘巧媚,沈爱华,曹恒玲

(江南造船(集团)有限责任公司,上海 201913)

0 引 言

船舶建造是一项复杂的系统工程,其中船体分段制造是将拼板、型钢、加工板和小组立按顺序组合焊接起来的过程,其质量和完工效率直接影响上下道工序的衔接、场地积压和总组配对率等。传统的建造模式是以分段为单元对钢板进行切割和加工,在整个分段的拼板、型钢、加工板和小组立均完成之后送至分段制造场地,该生产方式会带来诸多问题,如组立阶段的生产需求计划节拍不吻合、场地积压严重、无效翻检增加、零件丢料缺料严重、补料周期较长影响后道工序的进展、零件堆放无序和总组配对率不高等;同时,传统管理过程全部依靠手工,理料和配料交接清单不规范,管理状态无法追溯。

为有效解决传统建造模式存在的问题,提出以按需方式组织生产,即将原有的分段“分段整开整送”转换为“按照分道组织生产和配送”(即按照十道送线、场地配置、计划节点和工序要求对分段零部件清单进行拆解,形成分道托盘清单之后进行按需生产和配送)。同时,要求管理过程规则清晰、依据清晰、流程清晰和状态清晰。本文结合江南造船(集团)有限责任公司(以下简称“江南造船”)引进的钢板喷印设备,研究并构建符合分段零部件分道管理模式的数字化管理平台,助力江南造船业务变革管理落地,有效提高分段配送的完整性和及时性,解决上下道工序衔接不畅和总组配对率不高等问题。

1 船舶零部件分道物流管控方案

1.1 优化零部件生产流程

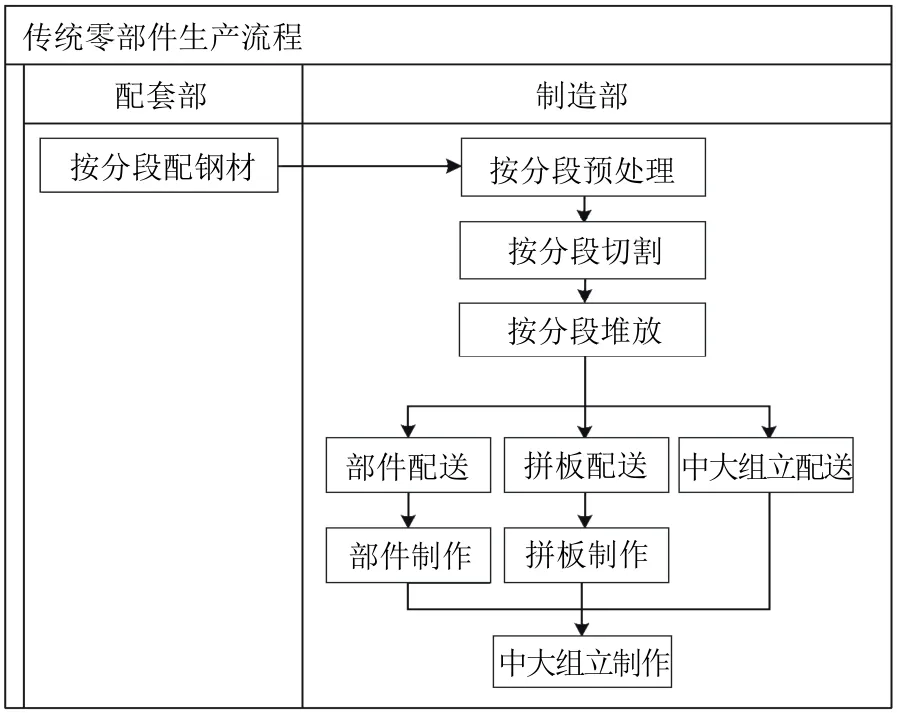

传统的零部件生产流程(见图1)为:以分段为单元,在钢材配送环节按照整分段的方式进行钢板和型钢配料,分段所需钢材一次性配送到预处理流水线;按照整分段的方式对钢板进行预处理、切割、理料、制作和配送。即“分段整开整送”模式。

优化零部件生产流程是将零部件管理模式由“分段整开整送”模式转变为“按照分道的方式组织生产和配送”模式,即采用分道式零部件生产流程(见图2)。在设计环节,根据生产节奏进行分道套料,形成在设计端指导生产的钢材物流配送模式;在钢材配料环节,根据分道套料结果,按照分道的方式进行钢材配料;在生产环节,根据零部件清单的设计属性和场地资源设备能力等预设一套零部件分道规则,根据规则自动分解形成零部件分道托盘清单,结合划线印字机设备将零件信息和托盘信息直接喷印在零件上,以分道托盘为单元对零部件进行切割、理料、制作和配送,形成一整套零部件托盘分道物流管理模式。同时,结合数字化管理需求研究并构建信息化平台,实现零部件分道管理和物流过程信息化管控。

图1 传统零部件生产流程

图2 分道式零部件生产流程

1.2 制定一套零部件托盘分道规则

为简化托盘分道工作量、清晰托盘分道清单和降低中间环节差错率,结合生产场地资源和设备能力等情况,研究适应零部件托盘分道管理要求的托盘管理方法,分析制定一套零部件托盘分道规则。

零部件托盘分道规则根据零部件作业类型、流向、加工代码、零部件性质、零部件属性、外场流向和托盘类型等设计属性,结合生产场地和设备能力等信息建立,基于零部件清单和该预设规则实现零部件托盘自动分道分解,形成供生产现场进行实物托盘理料、配料的托盘清单,含零件托盘、小料托盘、加工件和T排等,形成39道理论托盘,规则示例见表1。

表1 零部件托盘分道规则示例

1.3 规范并建立基础信息库

为支撑零部件分道物流全过程管理,建立并规范基础信息库,含托盘标准、场地编码、托盘编码、配送地点、施工班组和施工车辆等基础编码及关键要素。

1.3.1 规范实物托盘管理

单学科服务产品一般会在本领域内会尽量汇总高质量资源与全文,保障更新速度,以求满足领域内最新最重要的研究需求;

规范实物托盘管理,梳理并规范托盘的种类、编码、属性和色标等,按照零部件分道形成的理论托盘进行理料,通过实物托盘装运和中转,对实体托盘进行统一颜色标识、编码标识和管理。

1.3.2 规范场地管理

制定场地专用化原则和场地编码标准,按照不同工位和托盘大小对生产场地进行统一编码,同时建立桩位编码标准和编码库。在实物分道托盘物流中转过程中,需在每道中转环节设置场地信息和桩位信息,实时动态跟踪实体托盘的状态。

1.3.3 规范车辆和人员等管理

规范定义施工车辆和人员等信息,用于支撑托盘物流中转过程的状态跟踪和反馈。

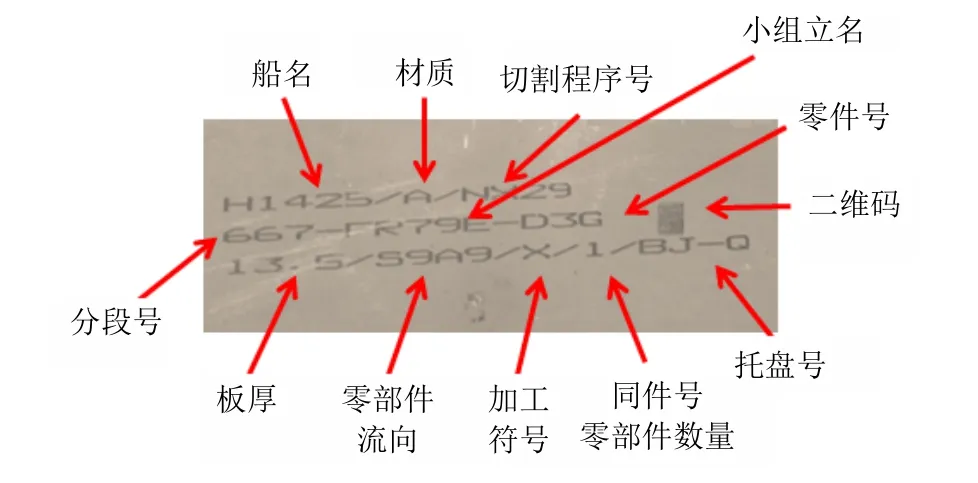

1.4 规范零部件划线印字管理

船舶上的零部件数量庞大,一艘集装箱船上的零部件多达4万多个,按照传统的手写方式将零件信息写在切割下来的零部件上,不仅工作量大,而且内容不规范、耗时多、识别率低、差错率高,由此导致的寻找零部件的时间占焊接时间的10%。因此引进自动喷印设备。

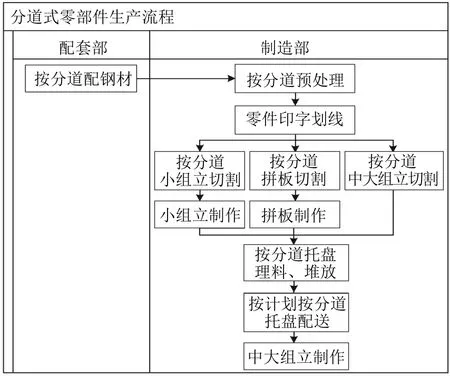

为配合零部件分道物流管理方案成功实施,结合引进的划线印字设备(见图3)将船体零部件的设计信息、工艺信息和制造信息等喷印在零部件上(见图4),内容包含船名、零部件编码、零部件数量、零部件流向、零部件材质、船级社、版图号、加工托盘号和加工代码等,将这些信息形成二维码并打印在零部件上。零部件上喷印的托盘号与根据分道规则自动分解形成的托盘号和清单信息相吻合,施工人员可根据零部件上喷印的托盘号直接识别该零部件所属托盘,为零部件托盘的理料提供极大便利。

图3 划线印字设备

图4 零部件喷印信息

2 技术平台的实现和应用

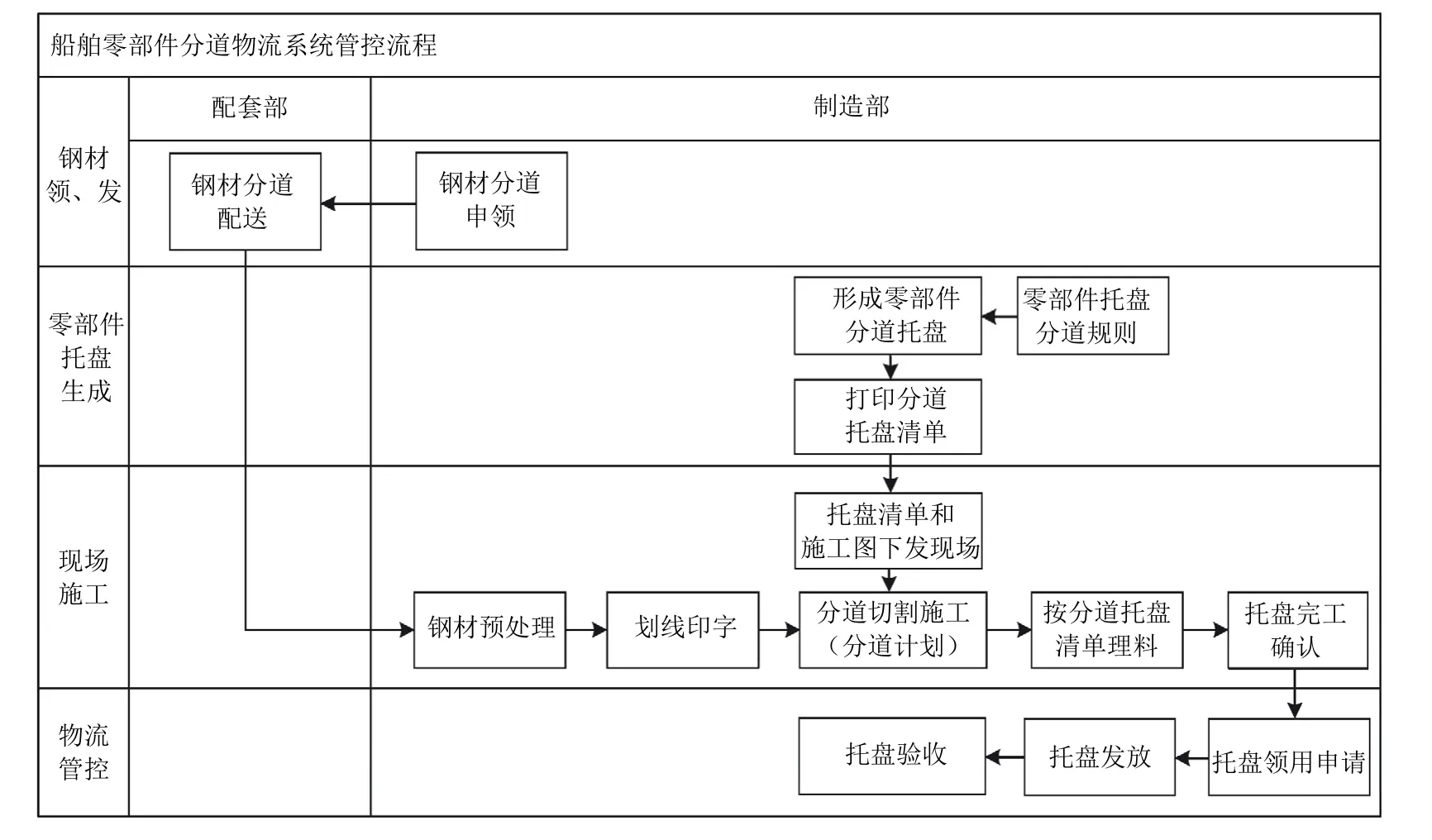

根据零部件分道物流管理解决方案研发零部件分道物流管理系统平台;根据分道生产规则形成托盘分道物资清单;根据托盘分道物资清单系统化管控零部件分道托盘的形成、施工、理配料、完工、领用、发放和移动等全过程,使托盘管理闭环,为生产数据的积累和分析利用提供有效手段。船舶零部件分道物流系统管控流程见图5。

图5 船舶零部件分道物流系统管控流程

2.1 基础数据维护

对零部件托盘分道规则、流向代码和加工符号、实物托盘、场地编码、桩位编码、车辆及人员信息等基础数据进行维护管理,支撑系统功能构建和应用。

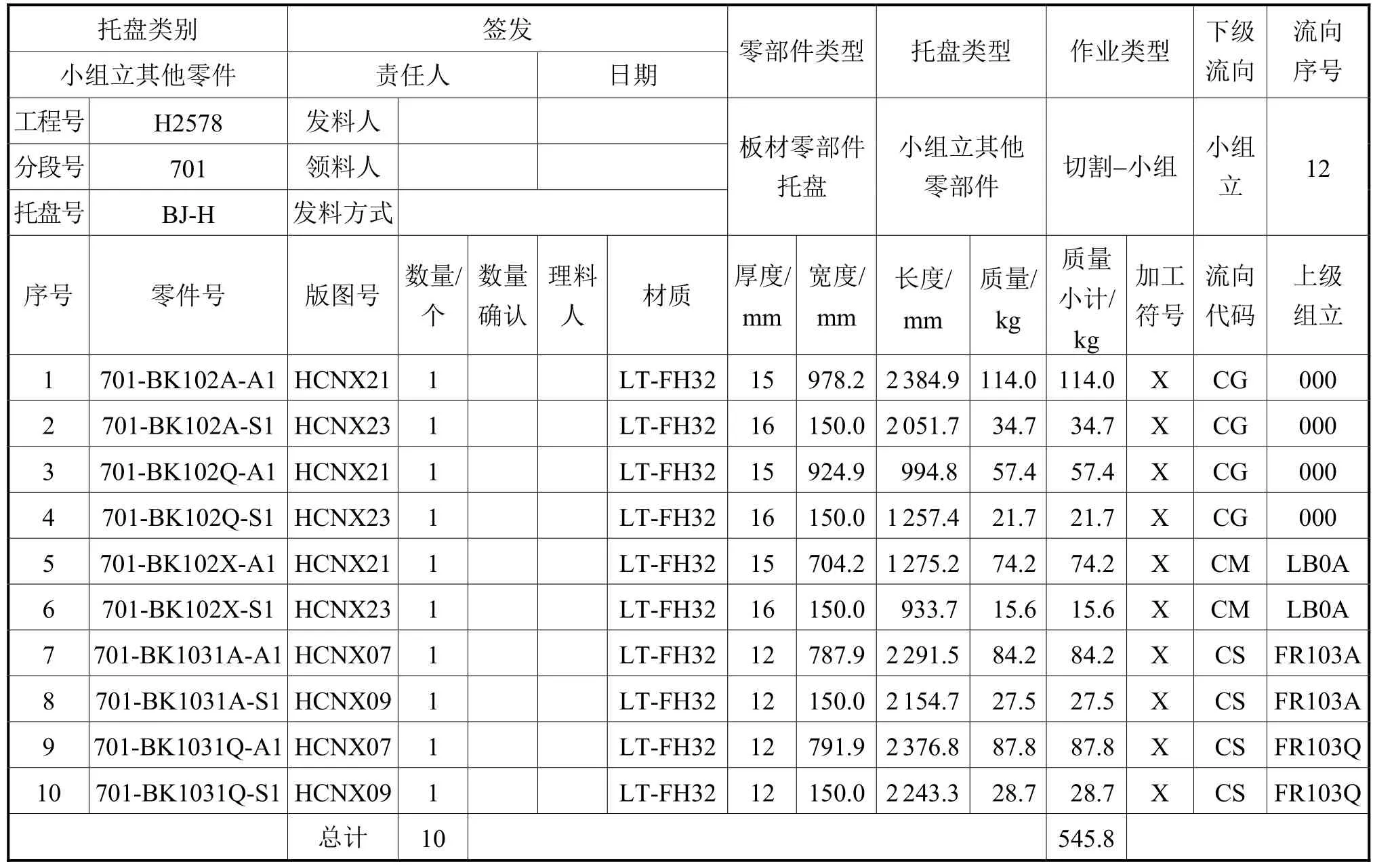

2.2 分道拆分管理

根据系统中预设的零部件托盘分道规则,以工程号和分段为单位,自动进行托盘分道清单分解,形成零件托盘、小料托盘、加工件托盘、部件托盘、T排托盘和型材托盘等,并在托盘封面形成二维码,用于在物流中转过程中进行托盘识别;系统分解生成的各类托盘物资清单为整个托盘物流全过程管理提供基础支撑,生成的零部件分道托盘清单见表2。

表2 零部件分道托盘清单

2.3 托盘分道物流管理

根据分道生产原则规范零部件分道物流管理过程,通过系统管理分道托盘的施工、完工、申领、发放和移动中转等,使物流过程可见、可控。

2.3.1 现场施工

施工班组根据系统打印的托盘分道物资清单进行理料,理料时根据清单内容对物资进行逐一核对确认。理料完成之后,通过系统进行完工确认和现场交接。将托盘号直接喷印在零部件上,能极大地方便分道托盘的理料、分类和有序堆放。

2.3.2 托盘完工管理

根据实际业务管理需求,托盘完工之后需进行2次完工确认:第一次完工确认由实际操作托盘施工的班组在完工之后实施;第二次为具有调度管理职能的支持作业区核查确认托盘施工完毕,并将实体托盘转移至预定的场地,通过系统进行二次完工确认,为后续托盘申领和发放做好准备。

2.3.3 托盘申领管理

按照分段建造工序和计划节点,在分道托盘完工之后,根据计划申领托盘,只可申领完工的托盘。

2.3.4 托盘发放管理

支持作业区在接收到托盘申请信息之后,根据需求日期的先后顺序,由系统进行托盘发放,将发放任务派发给车辆司机和配送人,并指定配送的时间段;派工指令发出之后,司机按照派工任务进行实物托盘转运和发放,完成任务之后在系统中进行发放确认;下道申请托盘的组织在接收到实物托盘之后,通过系统进行托盘已接收的二次确认动作,确认托盘已接收。

2.3.5 托盘移动管理

在实际管理中,生产现场堆放的实物托盘除了存在正常配送需求产生的位移以外,还可能存在场地清理等其他原因导致的位移。无论何种原因引发的托盘位移,都需进行系统登记,以保证系统托盘信息与实物托盘信息的一致性。

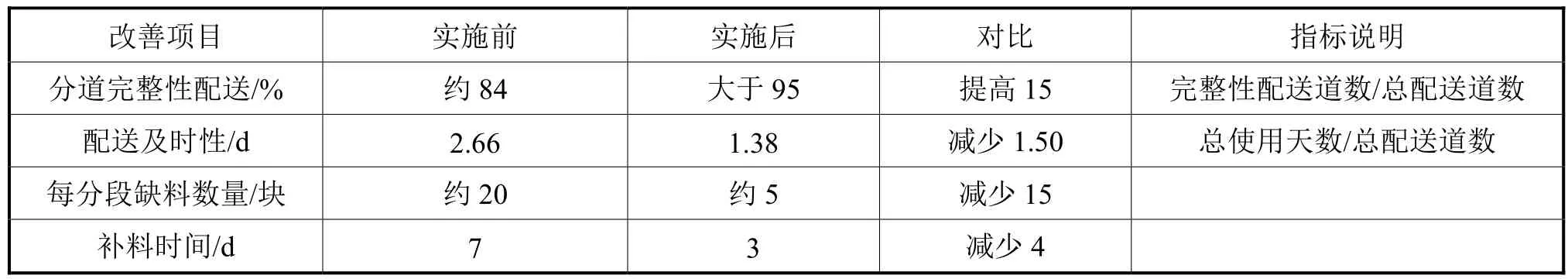

2.4 应用效果

零部件分道物流技术已在民用船舶上得到成熟应用。通过应用信息平台实现供需无缝对接,施工依据清晰、理料依据清晰和上下道交接清晰,解决了传统模式存在的计划衔接不畅、场地积压严重、无效翻检较多、零部件缺料丢料严重和零件堆放无序等问题。表3为零部件分道物流管控技术应用效果。由表3可知,采用该零部件分道物流管控技术之后,现场缺料明显减少,补料减少,降低了生产成本,提高了生产效率。

表3 零部件分道物流管控技术应用效果

3 结 语

本文介绍船舶零部件分道物流管控技术,总结船舶行业适用的零部件分道规则和物流管控方案,以及信息平台研发和实船应用情况。实践结果表明,零部件分道物流管控技术的研究和应用是提升生产效率、降低生产成本的一种有效手段,有助于进一步推进船舶制造的数字化发展。未来将持续研究基于二维码等技术的自动标识实体托盘和场地区域等,使物流管理更便捷、规范和实时;研究基于手持移动终端技术和5G技术的分道托盘现场数据的实时采集、反馈和处理等,进一步提升零部件分道管理的效率和质量。