RB-3试块在混流式水轮机转轮叶片焊缝超声波探伤中的应用

徐传标 周伟

摘 要:国内大型混流式水轮机转轮叶片焊缝都采用ASME作为探伤标准,受制于现场条件,无法短时间内制作出符合标准要求的试块。因此,作者尝试采用RB-3碳钢试块作为对比试块,通过对反射体尺寸、传输差异和斜探头角度进行修正,制作DAC曲线,并应用于实际检测,取得较好的检测效果。

关键词:混流式水轮机转轮;叶片焊缝;超声波探伤;对比试块

中图分类号:TG441.7 文献标志码:A 文章编号:2095-2945(2019)29-0162-03

Abstract: ASME is used as the flaw detection standard for the blade weld of large Francis turbine runner in China, which is subject to the field conditions and can not be made in a short time to meet the requirements of the standard. Therefore, the author tried to use RB-3 carbon steel test block as the contrast test block, and through the correction of reflector size, transmission difference and oblique probe angle, made DAC curve, applied it to practical detection, and obtained better detection results.

Keywords: Francis turbine runner; blade weld; ultrasonic flaw detection; contrast test block

1 概述

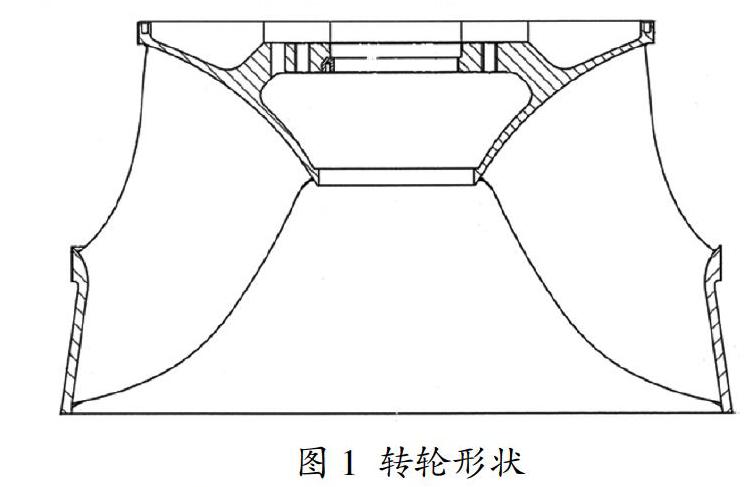

某水电厂安装4台混流式水轮发电机,单机容量为302.5MW,自投运以来,每台机组检修时都发现转轮叶片出现穿透性裂纹和非穿透性裂纹,为此对转轮进行改造更换,需要对新转轮叶片焊缝进行超声波探伤,转轮形状见图1。由于转轮叶片焊缝厚度从41.7mm逐渐过渡到170.4mm,根据ASME标准,需制作4件不同孔径、不同厚度的对比试块[1],并且对比试块要求使用与转轮的材质相同或声学特性相近的材料制作,而转轮材料为铸造的马氏体不锈钢ZG00Cr13Ni4Mo,难以短时间内制作出符合标准要求的专门对比试块。在不影响检测灵敏度的情况下,笔者探讨应用RB-3碳钢试块作为对比试块。

2 对比试块

对比试块的主要目的是为了确定检测灵敏度。而检测灵敏度就是在发现规定大小缺陷的能力,是标准评定缺陷的基准。因此,对比试块的选择和使用,关系到检测结果的准确性。

2.1 ASME标准对比试块

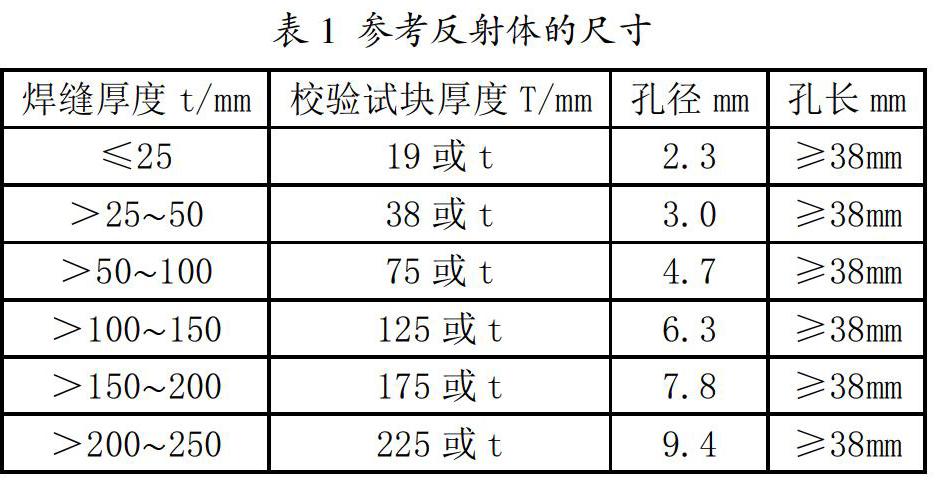

ASME标准的对比试块,需采用与被检工件相同的材料制作,表面粗糙度与被检工件表面相同。不同焊缝厚度的检测灵敏度反射体见表1,对比试块的形状和尺寸见图2。

2.2 RB-3对比试块

RB-3试块是GB 11345-1989《钢焊缝手工超声波方法和探伤结果分级》中规定的焊缝检测用对比试块。

2.3 试块差异性比较

应用RB-3试块替代ASME标准对比试块,主要存在如下不同:

(1)加工试块的材料不同,声学性能不一样。RB-3试块材质为20钢,锻造工艺,正火处理,金相组织为铁素体+珠光体。而ASME标准对比试块与转轮一致,材质为ZG06Cr13Ni4Mo,铸造工艺,消氢退火处理,金相组织为马氏体。

(2)参考反射体的尺寸并不完全适用。ASME标准对比试塊需用4种不同孔径的参考反射体,见表1。而RB-3试块反射体为Ф3×40mm,对照ASME参考反射体Ф3尺寸,可用于转轮叶片焊缝厚度范围为41.7~50mm。

(3)表面粗糙度不一致。RB-3试块的表面经过精加

工,表面粗糙度不大于1.6?滋m,而对比试块需与被检工件一致,表面采用手工打磨,表面粗糙度接近12.3?滋m。

3 差异性修正

RB-3试块与ASME标准对比试块在反射体尺寸、材料和表面粗糙度等方面存在差异,如运用RB-3试块作为转轮探伤的对比试块,就必须消除反射体尺寸、材料和表面粗糙度引起的差异。材料不同主要影响声学特性,表面粗糙度不同主要影响声透性,影响声学特性的主要因素有声速和声衰减。由参考文献[3]提供的传输修正方法,修正声透性和声衰减的差异。就声速而言,声速变化影响最大的是斜探头折射角,由于碳钢和马氏体不锈钢声速差异不大,对声程影响可以忽略。

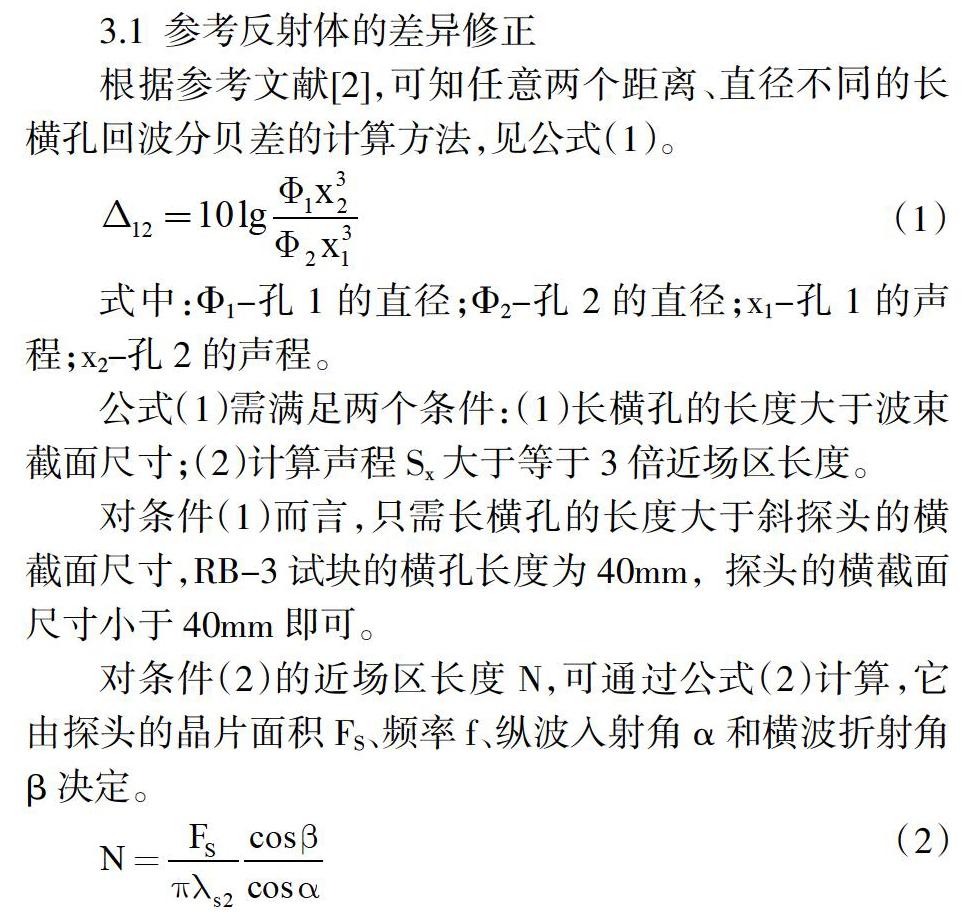

3.1 参考反射体的差异修正

因此,在选择探头时,确保所计算反射体的最小声程 大于3倍近场长度。

由于RB-3试块最大孔深为150mm,适用于焊缝厚度为8~150mm。对于焊缝厚度大于150mm的情况,可采用公式(1)计算与深150mm/Ф3横孔的分贝差确定。

3.2 传输修正

声衰减引起的声压损失与声程呈线性直线关系[2],而表面耦合状况引起的声压损失为一个固定值,故采用相对方法进行修正,具体操作方法如下:

(1)使用2个相同的45°探头,一个作为发射探头,一个作为接收探头。将探头放在RB-3试块上,调节增益分别使一倍跨距的底面回波和2倍跨距的底波回波,都达到80%屏高,记录相应的增益值为VR1和VR2,以声程为横坐标,增益值为纵坐标,通过这两点画出直线2,见图2。