起爆方式对岩石柱状装药爆破作用的影响

李洪伟,雷 战,刘 伟,江向阳,王 贵

(1.安徽理工大学化学工程学院,安徽 淮南232001;2.内蒙古康宁爆破有限责任公司,内蒙古 鄂尔多斯017000)

钻孔装药是现代爆破技术常用的技术手段,尤其是矿山深孔爆破,目前已经形成了毫秒延时爆破、预裂爆破、光面爆破、挤压爆破等技术。但这些爆破技术均涉及到起爆方式的选择问题,尤其在采用柱状装药方式时,起爆点的位置不仅决定着炸药起爆后爆轰波的传播方向,同时也决定着爆炸应力波的传播方向以及爆生气体的作用时间[1-3]。因此研究起爆点的位置对岩石爆破效果影响的意义重大。

目前,国内外学者对于不同起爆方式下岩石钻孔装药爆破的特性做了大量研究。刘殿书等[4]采用损伤模型理论和数值模拟相结合的方法,研究了起爆方式对岩石爆破破碎过程的影响,研究结果表明:起爆方式不仅影响爆破效果,而且对爆破漏斗的发展过程和岩石介质的破坏形式也有一定的影响。顾文彬等[5]采用非线性有限元法,研究了不同起爆方式下圆柱形装药爆炸时壳体的动力学响应问题。M.F.Drukovanyi等[6]基于准静态理论建立了柱形装药的爆腔预测模型,该模型给出了均匀、不可压缩的无限弹性介质下柱形装药爆炸形成粉碎区、裂隙区半径的解析表达式。向文飞等[7]采用Starfield迭加法与动力有限元法,研究了起爆方式对条形药包爆炸应力场的影响,研究结果表明,起爆点数量与位置对条形药包爆炸应力场的分布有重要影响。刘明涛等[1]利用ANSYS/LS-DYNA模拟软件研究了不同起爆方式下,内部炸药对金属柱壳膨胀断裂的加载历程差别。

上述研究在理论分析和数值模拟分析方面,为岩石在不同起爆方式下的破坏过程提供了重要参考价值,但缺乏理论与实验以及数值模拟的综合验证与分析。本文介绍了通过单炮孔混凝土爆破模拟实验,利用高速摄影对不同起爆方式下的混凝土试块裂纹扩展情况以及试块的爆腔和破碎效果进行了研究,并阐述了基于大型动力学分析软件ANSYS/LS-DYNA对混凝土爆破损伤过程的数值模拟,为充分分析、研究不同起爆方式下岩石的爆破过程提供了参考,对工程实践具有一定的理论指导意义。

1 实验方案

1.1 模型建立

实验所需混凝土模型是以水泥、河砂和水按照1∶2∶0.7的质量配比制作而成。考虑到炮孔装药直径、装药深度、填塞高度以及模型制作的难易程度,在本实验中,取试件长(a)50 cm,宽(b)50 cm,高(h)36 cm,孔径(d)6 mm,装药高度(L2)10 cm,填塞高度(L1)6 cm(见图1)。实验采用的炸药为1.0 g钝化黑索金(RDX)和0.3 g二硝基重氮酚(DDNP),目的是用DDNP起爆钝化的RDX。

图1 实验模型Fig.1 Test model

1.2 实验参数

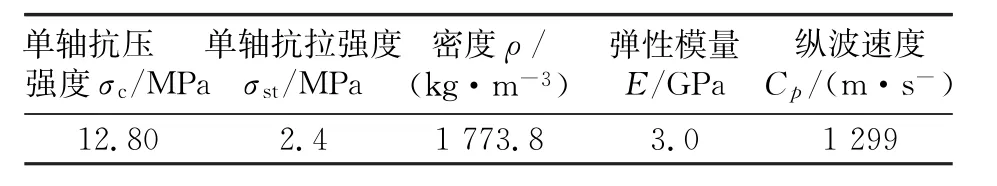

1)混凝土试样参数。单炮孔混凝土爆破实验中,研究不同起爆方式对岩石柱状装药爆破作用影响的混凝土试样参数如表1所示。

表1 混凝土试样相关参数Table 1 Parameters of concrete sample

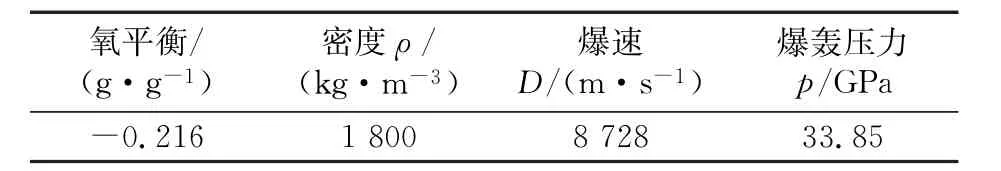

2)炸药参数。RDX炸药的相关参数如表2所示。

表2 RDX炸药参数Table 1 Parameters of RDX explosive

1.3 岩石柱状装药爆破实验

2 实验结果与分析

2.1 不同起爆方式下岩石裂纹扩展分析

为了更加清晰直观的观察混凝土在炸药爆炸作用下裂纹的扩展情况,采用日本生产的Decametre HX-3型高速摄像机进行拍摄(见图2),实验选用拍摄帧率为10 000幅/s;分辨率640 PPI×640 PPI;拍摄时间3.3 s。

图2 Memrecam HX-3型高速摄像机Fig.2 Memrecam HX-3 high speed camera

1)工况1。正向起爆方式下混凝土试块的裂纹扩展情况如图3所示。

图3 正向起爆混凝土试块裂纹扩展Fig.3 Crack growth of positive detonation concrete test block

由于炸药爆炸后产生的爆轰压力远大于混凝土介质的抗压强度,从图3可以看出,在孔口附近先产生微小细长的裂纹[8]。产生上述现象是由于裂纹尖端的有限塑性,以及随着炮孔间距的增大,拉应力在岩石中占主导地位,从而导致裂纹进一步延伸扩展。最后在爆生气体的气楔作用下裂纹扩展成为明显的裂缝,这与岩石爆破理论基本一致[9-10]。

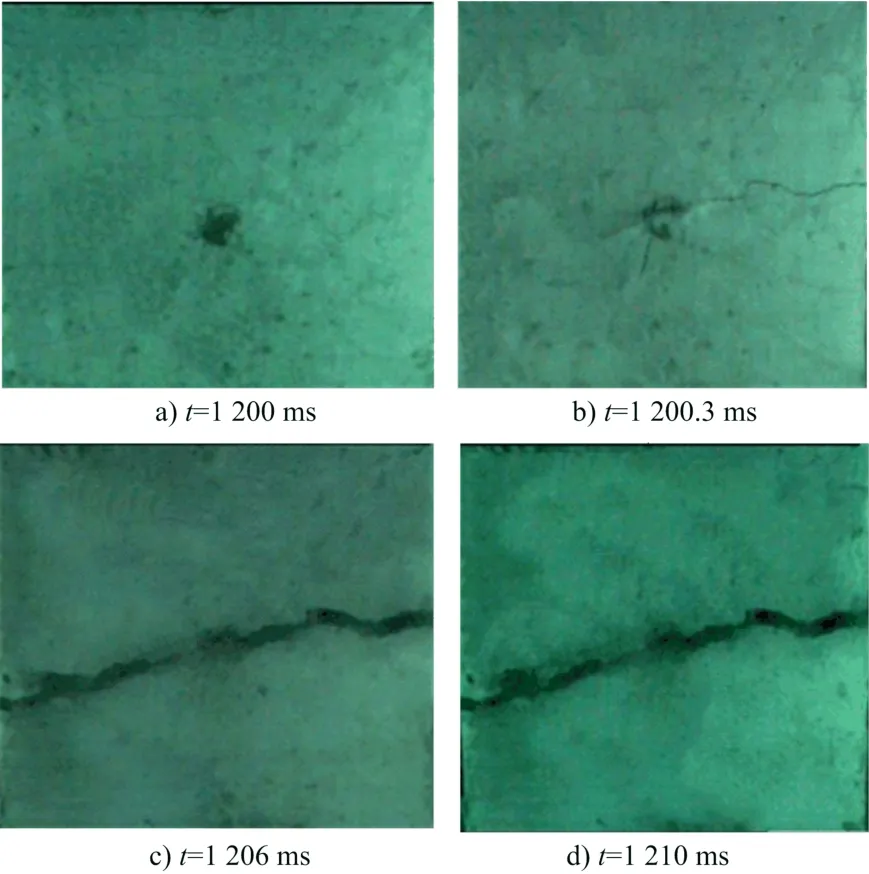

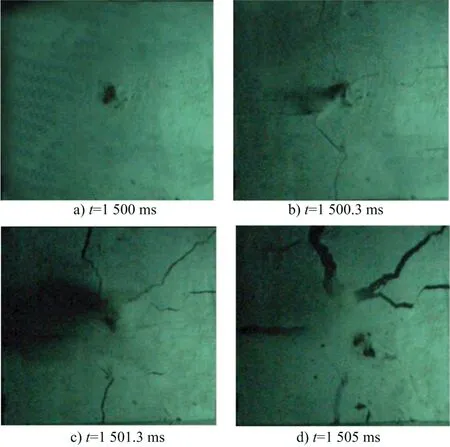

2)工况2。反向起爆方式下混凝土的裂纹扩展情况如图4所示。

图4 反向起爆混凝土试块裂纹扩展Fig.4 Crack growth of reverse detonation concrete test block

由图4可知,反向起爆混凝土试块破碎更加充分,裂纹条数更多,混凝土试块碎块度更小,这说明在岩石性质和炸药相同的情况下,反向起爆的效果优于正向起爆。

3)工况3。炮孔中部起爆方式下混凝土试块的裂纹扩展情况如图5所示。

语文实践活动是语文教学不可分割的一部分。开展有计划、有针对性的语文实践活动,有利于激发学生语文学习的兴趣。

图5 中部起爆混凝土试块裂纹扩展Fig.5 Crack growth of middle detonation concrete test block

通过对比可知,炮孔中部起爆混凝土试块产生的裂纹条数以及破碎块度介于正向起爆和反向起爆之间,破碎效果优于正向起爆而低于反向起爆。

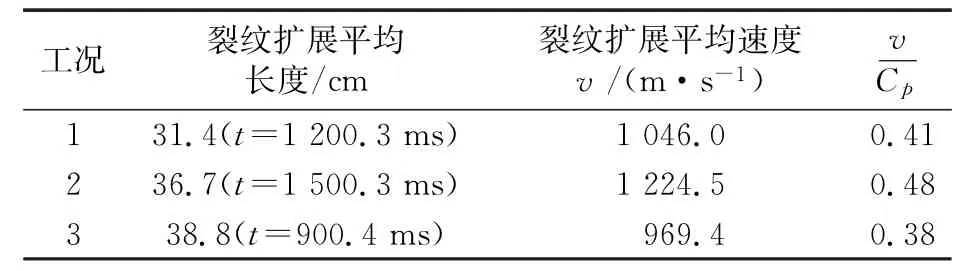

经测试,岩石的纵波速度为2 551 m/s,混凝土试块裂隙平均扩展速度v如表3所示。

表3 混凝土试块裂隙扩展平均速度Table 3 Average crack expansion velocity of concrete test block

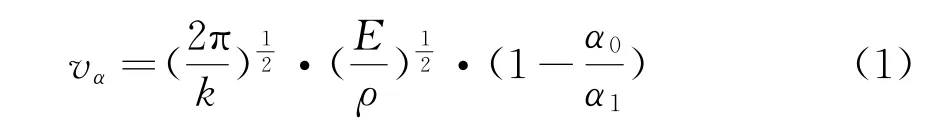

由表3可知,3种工况下混凝土试块裂隙扩展平均速度v分别为岩石纵波速度Cp的0.41倍、0.48倍和0.38倍,根据杜良奈(Dulaneg)的研究,裂隙传播的速度vα的计算公式[11]如下:

式中:k为比例系数;E为弹性模数;ρ为岩石密度;α0、α1为原有的和新生的裂隙长度的一半。

在裂隙传播的过程中,裂隙传播速度随着α1(新生裂隙长度的一半)的增大而增大,当α1≫α0时,可得到裂隙传播扩展的极限速度vT:

式中:k为比例系数;E/ρ为岩石的纵波速度。

与杜良奈(Dulaneg)研究认为的vT=0.38 Cp基本一致。

2.2 不同起爆方式下岩石爆腔扩展分析

炸药爆轰过程是一个瞬间过程,由于各种能量耗散机制的作用,能量在传递过程中不断衰减。在此过程中,由于爆炸产物膨胀形成的极高爆炸压力要冲击、压缩其周围介质,从而使炮孔壁面质点产生位移,就会形成高速运动扩展的爆炸空腔[12-14]。

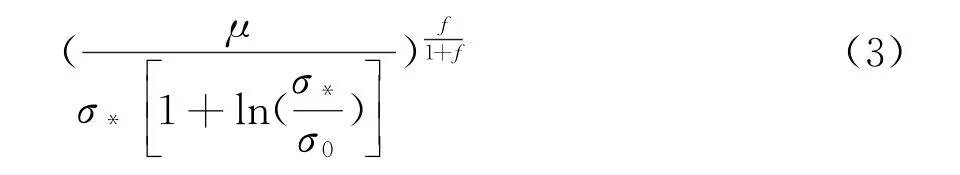

基于文献[6]给出的炸药装药爆腔形成的准静态模型理论,爆压pm在最大的爆腔内为

根据绝热定律,爆腔上的压力关系为

式中:ƒ为内摩擦因数;k为内聚力;α0为装药半径;p0为初始爆炸瞬间压力;γ为炸药膨胀指数;σ0为岩石抗拉强度;σ*为岩石抗压强度;μ为拉梅系数。

3种起爆方式下混凝土试块爆腔扩展情况如图6所示,爆腔最大扩展半径的测量结果如表4所示,其中实测爆腔最大半径与装药半径的比值范围在3.0~3.3之间。通过对比分析可知,反向起爆方式下岩石爆腔扩展半径最大,爆腔扩展形状呈“锥”形;正向起爆方式和炮孔中部起爆方式下混凝土试块爆腔扩展半径基本一致,爆腔扩展形状呈“圆台”形。这是由于反向起爆方式下,炸药起爆后,由于周围介质压力较大,炸药能量未能及时释放,在向炮孔顶部传播的过程中,集聚的能量在受到较小的介质压力时会突然释放,从而致使混凝土试块爆腔形状不同于正向起爆和炮孔中部起爆。

图6 不同起爆方式下混凝土试块爆腔扩展情况Fig.6 Blasting cavity expansion of concrete test block under different detonation modes

表4 混凝土试块爆腔半径Table 4 Blasting cavity radius of concrete test block(mm)

2.3 不同起爆方式下岩石爆破的数值模拟

2.3.1 模型的建立

炸药在岩石中爆炸会引起岩体发生大变形甚至断裂破坏,根据此特性选用多物质Euler材料和Lagraner结构相耦合的算法[15-16],炸药为欧拉算法,岩石为拉格朗日算法,同时鉴于模型的对称性,建立1/2计算模型。

1)炸药材料模型。在ANSYS/LS-DYNA中选用*MAT_HIGH_EXPLOSIVE_BURN材料定义炸药爆轰模型,同时选用JWL状态方程,具体表述为

式中:p为爆轰产物内部压力;V为爆轰产物相对体积;E0为初始比内能;A、B、R1、R2、ω为与炸药有关的常数。

炸药相关参数:炸药密度ρ=1 800 kg/m3,爆速D=8 728 m/s,爆轰压力pCJ=33.85 GPa,A=214,B=0.093,R1=4.15,R2=0.95,ω=0.3。

2)岩石材料模型。在靠近爆炸中心的区域,岩石中激起的应力波强度远大于岩石的动态抗压强度,从而使得炮孔周围的岩石处于塑性状态,并且工程实践中岩石的加载应变率ε·在100~105s-1之间,应变率效应明显,塑性硬化模型本构简单,岩石参数易于获取,故采用含应变率效应的塑性硬化模型比较合适[17-18]。

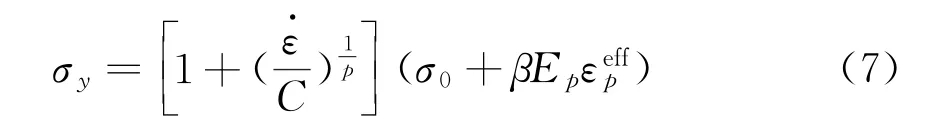

因此岩石选用ANSYS/LS-DYNA自带的*MAT_PLASTIC_KINEMATIC材料模型,该模型中应变率用Cowper-Symonds模型来表示,用与应变率有关的函数表示屈服应力:

式中:σ0为岩石初始屈服应力;为应变率;C和p为应变率参数为岩石有效塑性应变;β为硬化参数,0≤β≤1;Ep为岩石塑性硬化模量,Ep的表达式如下:

式中:Etan为切线模量;E0为杨氏模量。

2.3.2 模拟结果与分析

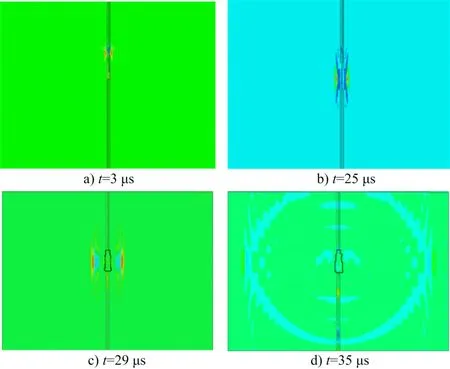

1)工况1。正向起爆方式下混凝土试块损伤过程如图7所示。

图7正向起爆方式下混凝土试块损伤过程Fig.7 Damage process of concrete test block under positive detonation

由图7(a~b)看出,爆轰波由孔口沿着炮孔轴线方向传播,且在垂直于炮孔轴线方向上的应力波在岩石中衰减迅速。当炸药爆轰结束后,应力波作用于与炸药药卷接触的底部岩石上,由爆炸应力波叠加形成的高压应力波开始向两侧传播并逐渐衰减,最终在岩石内部形成一个类似椭圆形的损伤范围和圆台形的爆腔区(见图7(c~d))。

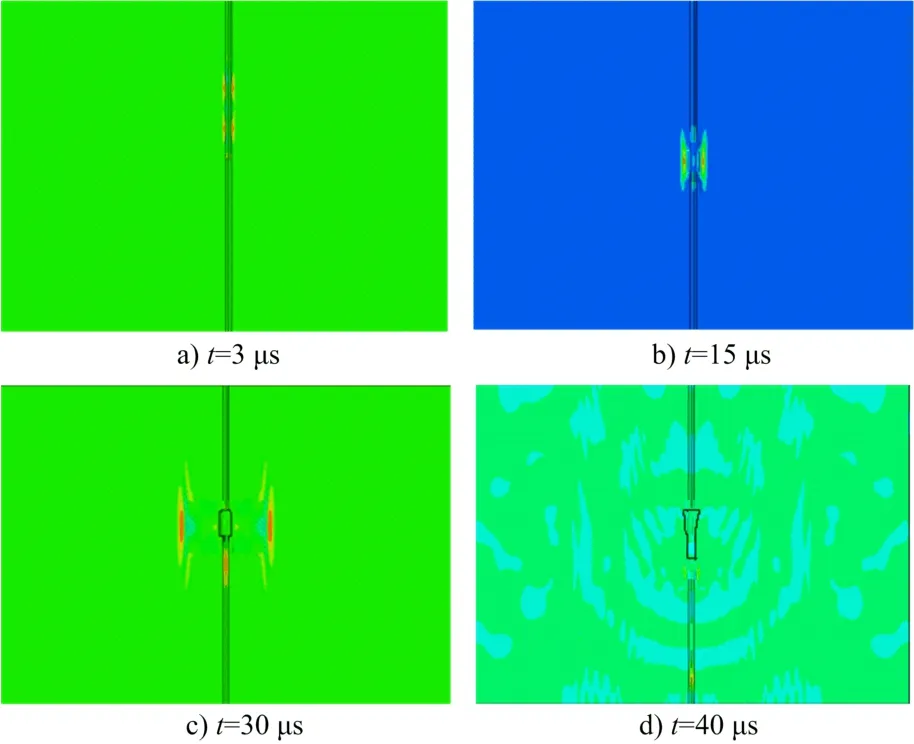

2)工况2。反向起爆方式下岩石损伤过程如图8所示。

图8 反向起爆方式下混凝土试块损伤过程Fig.8 Damage process of concrete test block under reverse detonation

由图8(a~b)可以看出,爆轰波由炮孔底部沿着炮孔轴线方向传播,和工况1相比,在孔底起爆方式下,爆炸应力波叠加形成的高压应力波会首先在炮孔底部产生较大的损伤区,且随着在垂直于炮孔轴线方向上的应力波在岩石中衰减迅速,最终会在岩石中形成一个类似椭圆形的损伤范围和锥形的爆腔区(见图8(c~d))。

3)工况3。中部起爆方式下岩石损伤过程如图9所示,和工况1、2相比,爆炸应力波明显的沿着炮孔轴线向孔口和孔底传播(见图9(a~b))。当爆轰波传播至炮孔底部后,由爆炸应力波叠加形成的高压应力波开始向两侧传播并逐渐衰减,最终在岩石内部形成一个类似椭圆形的损伤范围和圆台形的爆腔区(见图9(c~d)),此过程和工况1的损伤破坏过程类似。

图9 中部起爆方式下混凝土试块损伤过程Fig.9 Damage process of concrete test block under middle detonation mode

3 结语

1)使用高速摄影技术对岩石在3种不同起爆方式下破碎过程的拍摄结果发现,反向起爆相对于正向起爆和炮孔中部起爆,裂纹扩展速度分别提高了17.1%和26.3%,且反向起爆岩石破碎程度更充分。

2)炮孔正向起爆、反向起爆和中部起爆爆腔形状分别为圆台形、锥形、圆台形,3种起爆方式下岩石爆腔实测半径(rmax)与装药半径(r)的比值范围在3.0~3.33之间。

3)通过使用ANSYS/LS-DYNA软件模拟表明,数值模拟结果与实验结果具有较好的一致性,对工程实践具有一定的指导意义。