等离子喷涂-物理气相沉积稀土高温功能涂层研究进展*

邓春明,肖 娟,曹家旭,3,张小锋,牛少鹏,毛 杰,邓子谦,宋 琛

1.广东省新材料研究所 现代材料表面工程技术国家工程实验室 广东省现代表面工程技术重点实验室,广东 广州 510650;2. 中国航发南方工业有限公司,湖南 株洲市 412002;3. 广东工业大学材料与能源学院,广东 广州 510006

稀土是由镧系15个元素加上钪(Sc)和钇(Y)共17个元素所组成,是工业的维生素,被大量添加并应用于军工、新材料、电子、半导体等行业中,以提高材料或器件的电、磁、光等功能性特性,是重要的战略性物资[1].按功能分类,稀土在新材料中的分类分为稀土磁性材料、稀土发光材料、稀土激光材料、稀土超导材料、稀土储氢材料等;除了这些功能材料外,许多传统材料如高性能黑色金属、有色金属也离不开稀土材料,以用于提高材料的综合性能[1].稀土材料虽然在材料中添加不多,但其在改进材料的性能方面有着不可替代的作用.

稀土在材料表面工程中也有非常广泛的应用.有研究采用添加CeO2等稀土材料来提高涂层的耐磨耐蚀性能.马壮等人[2]通过热反应法制备粉煤灰陶瓷涂层中的CeO2,研究其对涂层耐磨性能的影响,发现CeO2的加入净化了涂层晶界,提高了涂层致密性,从而提高了涂层的耐磨性,涂层的耐磨粒磨损性较基体提高了6.26倍,耐粘着磨损性较基体提高了4.66倍.苗露等人[3]研究发现,添加CeO2对Ni-WC涂层性能有明显的改进.

近年来,随着我国航空航天、新能源技术的快速发展,高温功能涂层在航空航天、新能源以及高端装备中起越来越关键的作用.高温功能涂层是具有某种功能的异质材料,以薄膜或涂层的方式复合于高温部件表面,使其具有抗高温、耐腐蚀、耐磨损、隔热及导电等功能.高温功能涂层材料的选择尤为重要,人们无一例外地将目光瞄向稀土材料,尤其是中重稀土材料.高温功能涂层往往涉及到国家国防、安全等众多敏感行业,如国外对我国高温功能涂层的研究和应用是严格控制的,多种稀土高温功能涂层明确不向我国供应,关系到我国国防武器装备的研制和生产,也是“卡脖子”技术之一.涂层材料对涂层性能具有决定性的作用,而其结构也对涂层功能性有着非常重要的影响.如为了能够获得足够的冷热疲劳需要获得典型的柱状结构热障涂层,以提高其应变容限;而为了阻止环境中的高温水汽进入陶瓷基复合材料中,必须获得非常致密的涂层.

等离子喷涂物理气相沉积技术(PS-PVD,plasma spraying-physical vapor deposition)是在低压等离子喷涂技术的基础上发展起来的新型高性能陶瓷涂层制备技术,其在超低压下形成的D(0.4~0.5)m×(2.5~3.5 )m的高温等离子炬,使进入等离子炬中的材料发生熔融、气化、甚至离化等一系列物理、化学或物理化学过程,从而通过工艺调控可以获得致密层状(液相沉积)、柱状(气相沉积)、致密结构(气液相混合沉积)和纳米结构(团簇沉积)的陶瓷涂层;在涂层厚度方面也可以沉积5~50 μm的厚度范围,填补了传统PVD和热喷涂陶瓷涂层的厚度范围,为航空、新能源等对高性能薄涂层的需求提供了强有力的支持,成为近年来表面工程技术的研究热点[4-7].

针对我国航空、地面燃机和新能源用到的多种稀土高温功能涂层材料,重点阐述了广东省新材料研究所近年来围绕稀土高温功能涂层,采用新型等离子喷涂物理气相沉积技术制备相应涂层的研究进展.

1 热障涂层

燃气涡轮发动机是工业皇冠,装配于飞机被称为航空发动机;而用于地面发电则称为地面燃机,当然也可以作为舰船的动力来源.热障涂层是燃气涡轮发动机热端部件的重要防护涂层,用于降低热端部件基体表面温度,由抗高温氧化金属粘结层和低导热率的隔热涂层组成.我国航空发动机有“心脏病”的问题,热障涂层技术没有取得突破是其中之一.常用的热障涂层体系为MCrAlY(PtAl)/YSZ(ZrO2-7~8wt%Y2O3)体系涂层,其中MCrAlY和PtAl为抗高温氧化粘结层,Y的作用是用于提高材料的抗高温氧化性能.

根据服役温度和使用工况的不同,粘结层和隔热面层都有相应的材料成分设计,美国、欧洲等已经形成了完整的涂层材料体系,并且这些涂层材料已经得到航空发动机或地面燃机验证,在全球广泛采用.国内早期以仿制相关的涂层材料为主要途径,但是国内热障涂层材料的质量、稳定性与进口材料有差距,如YSZ的纯度,尤其是涂层材料中的残留氯,过高残留氯容易腐蚀粘结层[8],使表面形成腐蚀斑点.目前进口的热障涂层材料,尤其是经过航空认证过的材料原产地大部分都在美国,中美贸易战前国内设计者都是拿来主义,直接采用进口材料,这是因为国外热障涂层材料已实现量产、全球供应、价格相对低,并且涂层性能更有保障.贸易战以来,已经明显感觉到美方在供应这些原材料方面周期加长了,要求也更严格了.

航空和地面燃机的特点是工况复杂,在应用前都需要经过非常复杂的研究和装机考核,时间长、投入非常大,但更换涂层材料势必带来风险.现在随着两机专项启动,国家已经意识到热障涂层的重要性,已投入大量的人力、物力和财力开展研究开发.

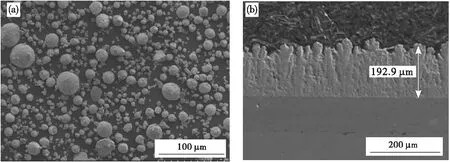

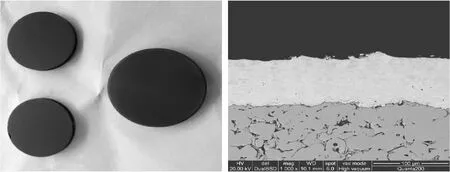

基于PS-PVD技术对热障涂层材料的特殊要求,广东省新材料研究所自行研制了适合该技术的YSZ热障涂层材料,并得到柱状结构、隔热效果好、抗热震性好的涂层,粉末和涂层结构如图1所示[9].

图1 YSZ粉末(a)和PS-PVD YSZ涂层(b)Fig.1 YSZ powder(a) and PS-PVD YSZ coating(b)

PS-PVD YSZ热障涂层试样表现出良好的抗热震性能,在1150 ℃下经燃气热冲击5000次后涂层与基体仍附着良好.PS-PVD 技术的另一特点是有效的非视线沉积和防堵孔效果.2018年,对PS-PVD YSZ热障涂层的双联叶片在某型号发动机中进行地面装机考核,经过满状态下的长时间测试,涂层表面状态良好且没有发生剥落,顺利通过考核.

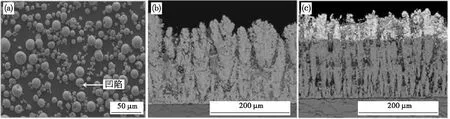

随着新型发动机服役温度的不断提高,YSZ热障涂层在温度超过1200 ℃时会发生相变和烧结,必须要用其他的超高温热障涂层材料替代,具体包括稀土锆/铈/铪酸盐(Ln2Zr/Ce/Ha2O7,其中Ln代表La,Gd,Sm,Nd,Eu和Yb)、稀土氧化物掺杂氧化锆[10].国外NASA,GE和RR等已经针对超高温热障涂层材料开展了系统研究,并有报导已经将La2Zr2O7基超高温热障涂层作为未来超高温热障涂层的候选材料[11].超高温热障涂层的制备和属于核心技术,美国等严控技术泄露,虽然可在国外的一些公司中看到货架产品,但是不供应给我国.因此,只能依靠自己力量开展技术研究和攻关.广东省新材料研究所开发了适用于PS-PVD的超高温Gd2Zr2O7(简写为GZO)热障涂层材料.图2为PS-PVD喷涂用GZO粉末、GZO涂层和YSZ/GZO复合涂层.从图2可见:粉末晶粒小于20 μm,呈典型的中空球形结构;采用该粉末制备的PS-PVD GZO和YSZ/GZO热障涂层,均呈明显的柱状结构,该涂层的综合性能尚在评价中.

图2 PS-PVD喷涂用GZO粉末(a)、GZO涂层(b)和YSZ/GZO复合涂层(c)Fig.2 GZO powder suitable for PS-PVD, PS-PVD GZO coating and YSZ/GZO coating

2 环境障涂层

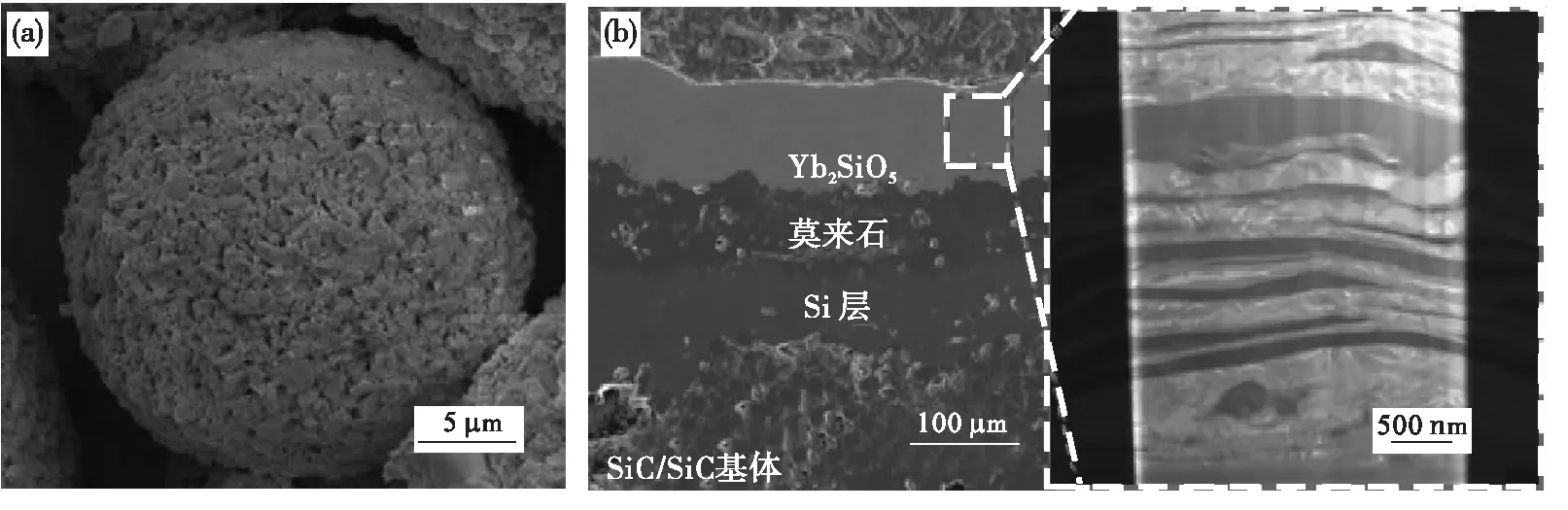

传统的高温合金叶片已经不能满足未来发动机更高的服役温度要求,必须采用陶瓷基复合材料(CMC),这也是当前国际上航空材料的研究热点,美国GE,NASA都有公开报导将陶瓷基复合材料应用于航空发动机中[13].由于陶瓷基复合材料在高温下容易发生水氧腐蚀,导致其在高温下急剧失效,陶瓷基复合材料要应用也必须采用高温稳定、致密的环境障涂层对陶瓷基复合材料进行保护.目前国外的研究认为稀土Yb2SiO5是最为主要的环境障涂层材料,其对保护复合材料有明显的作用,同时为了减缓致密涂层的应力,往往需要以硅和莫来石作为中间层,从而形成Si/莫来石/Yb2SiO5的复合涂层,但最外层致密的稀土Yb2SiO5最为重要.

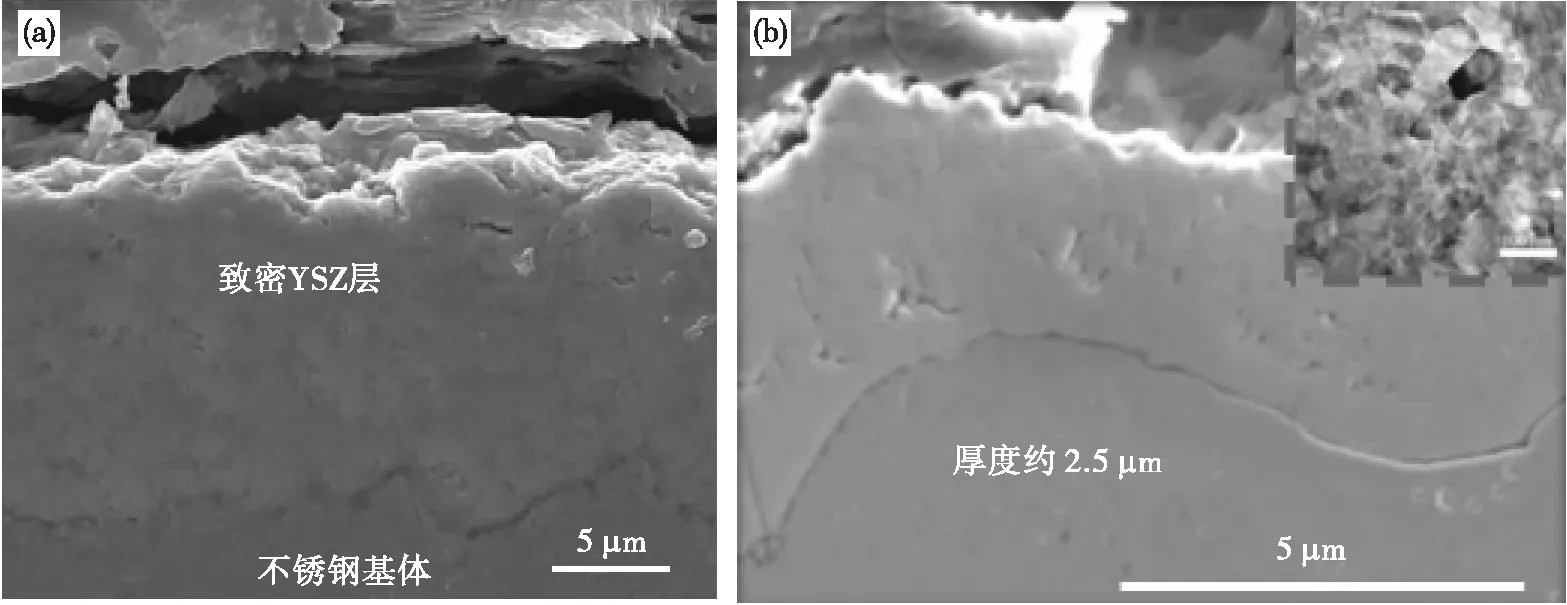

广东省新材料研究所通过自主研发,成功获得团聚的Yb2SiO5粉末(图3),而利用PS-PVD技术的涂层结构调控优势, 在SiC陶瓷基复合材料表面得到具有层柱复合结构的致密环境障涂层,如图3所示[14].经实验证明,该环境障涂层显示出良好的热震性能,经130 0℃、水淬50次后涂层表现出良好的抗剥落能力.

3 高温氧离子导体涂层

稀土材料的电子价态决定了其在某些高温功能性能方面具有独特的优势,比如高的氧离子导体材料.该类材料在新能源领域,如混合导体透氧膜和固体氧化物燃料电池的电解质等方面有迫切需求.

混合导体透氧膜La0.6Sr0.4Co0.2Fe0.8O3-δ材料具有良好的高温稳定性和高的氧离子导体,在800~1000 ℃可以有效分离空气中的氧气,将在化工、环保领域中有广阔的应用前景[15].采用PS-PVD可在多孔材料表面制备担载型的La0.6Sr0.4Co0.2Fe0.8O3-δ(简写为LSCF)透氧膜,图4为LSCF膜样品和多孔金属支撑的PS-PVD LSCF显微结构.从图4可见,涂层致密度高且与基体有良好的界面结合.表明该技术可解决多孔金属支撑透氧膜制备这一难题,推进透氧膜的应用发展[16].相对传统方法,PS-PVD能实现在多孔支撑上直接制备膜层且所制备的膜不需经过烧结流程,以及能实现大面积快速沉积膜层而提高制备效率.

图3 团聚的Yb2SiO5粉末(a)及PS-PVD沉积的环境障涂层剖面显微形貌(b)Fig.3 Agglomerated Yb2SiO5 powder(a) and the cross sectional image of PS-PVD EBC(b)

图4 LSCF膜样品和多孔金属支撑的PS-PVD LSCF显微结构Fig.4 LSCF sample and Micrograph of porous metal supported PS-PVD LSCF coating

固体氧化物燃料电池(SOFC)是将化学能直接转化成电能,其具有效率高、环保等优点,获得薄且致密的电解质是其能实现较低成本运行的关键所在.现有的YSZ电解质的核心问题在于得到超薄且高致密度电解质,采用PS-PVD技术能将涂层厚度控制在10 μm左右,致密度达到98%以上(图5),其泄露率仅为2.24×10-8~2.29×10-8cm4/(gf)·s,满足了气密性要求,从而实现降低欧姆电阻和阻隔燃料及氧气的目的.另外,采用PS-PVD制备的超薄致密YSZ涂层基体能保证多孔结构无变形.

图5 多孔材料表面(a)及内部的YSZ涂层(b)Fig.5 YSZ coating on the surface(a) and inside(b) of porous material

YSZ的材料特性决定了SOFC需要在800 ℃以上才是良好的氧离子导体,由于高温带来一系列的原材料高、运行费用高的问题,从而影响了SOFC的应用.研究认为,Ce0.8Gd0.2O1.9-δ(简写GDC)在500~700 ℃具有良好的氧离子导电性能,采用该材料替代YSZ可以降低固体氧化物燃料电池使用温度,大幅度降低其材料、制造和运行成本[17].广东省新材料研究所在科技部国家重点研发计划项目和广东省重大专项的支持下,从涂层材料出发,利用PS-PVD技术的特点正在开展相关的工作,目前为止获得了非常致密的GDC涂层,涂层的性能的评价正在进行.

4 结 语

(1)稀土高温功能涂层材料需求不大、总体产业不大,但其附加值高,是航空、航天、新能源中的许多热端部件必不可少的材料.目前,很多热端部件稀土高温功能涂层材料大多是直接从国外尤其是美国采购的,如果美国禁运很可能会影响国防装备研制和生产任务,因此高性能稀土涂层材料也是我们国家急需要解决的“卡脖子”技术之一.

(2)经过十三五期间的两机专项、国家重点研发计划等重大项目的实施,国内已经初步建立稀土材料体系,但是在表面工程所需要的质量稳定、可靠的稀土高温功能涂层材料方面仍存在问题,需要加大开展稀土材料的深加工、精加工,建立材料和涂层制备的生产体系,提高稀土高温功能涂层材料的质量稳定性和可靠性.

(3)新能源用的混合导体透氧膜和固体氧化物燃料电池尚处于研发阶段,可以在国内外市场上直接购买到稀土高温功能材料,但是长远考虑,国内也需开发相应的材料,提高稀土高温功能材料的技术先进性和成熟度,从而占领新能源材料的先机.

(4)等离子喷涂-物理气相沉积的技术特点,使其在沉积具有特殊结构的稀土功能涂层时具有非常明显的优势,可应用于制备各种热障涂层、环境障涂层、透氧膜等,具有非常广阔的应用前景.