CrN膜层结构对其性能的影响*

林松盛,黄儒明,苏一凡,石 倩,韦春贝,代明江

广东省新材料研究所,现代材料表面工程技术国家工程实验室,广东省现代表面工程技术重点实验室,广东 广州 510650

随着技术的发展,对于苛刻的服役环境,传统的结构材料难以满足需求,如发动机关键运动部件活塞环在高温、高速、高压及润滑恶劣的工作条件下[1],磨损严重使其服役寿命不足.采用现代表面技术在基材表面涂覆防护涂层,是一种行之有效且节材节能的措施.

对于金属氮化物硬质陶瓷膜,一般由于内应力大而难以沉积厚膜.有文献报道[2],单层TiN膜厚度最高只有6~8 μm.而过薄的膜层难以满足恶劣工况的应用要求,需要进一步改善膜层结构以增加厚度.相对而言,多层结构膜层比单层结构膜层具有更好的耐磨性[3-5],这得益于多层结构的层间界面起到细化晶粒及消除应力[6],特别是软硬交替的多层结构,合适的软层引入有利于缓解应力及提高抗断裂强度和韧性[7-9].

采用真空阴极电弧离子镀技术在6Cr13Mo钢上制备CrN膜,研究对比了不同厚度下,膜层结构对其性能特别是膜基结合力的影响,为硬质厚膜的制备及应用奠定基础.

1 试验部分

基体材料采用6Cr13Mo不锈钢,试样尺寸为D 25 mm×5 mm.首先试样经机械磨抛至表面粗糙度Ra≤0.1 μm,然后清洗进行镀膜.采用国产定制十二弧源真空阴极电弧离子镀膜装置制备CrN膜,所用Cr靶纯度≥99.5%,氮气及氩气纯度大于99.999%,沉积温度350~400 ℃.其中靶电流90~100 A,偏压-100~-150 V,N2压强1.2~1.5 Pa.制备单层结构时,先沉积约200 nm的Cr层后一直生长CrN层,而多层结构则是保持Cr层与CrN层比例为tCr∶tCrN=1∶6的调制比,每一周期约560 nm,重复多周期.

采用LEO-1530VP型扫描电子显微镜观察膜层表面及截面形貌,Philips X’Pert Pro MPD X射线衍射仪分析相结构;MH-5D硬度计测量维氏显微硬度,载荷25 g、加载时间15 s,测五点取平均值;MFT-4000多功能材料表面性能试验仪划痕试验检测膜层与基体结合力,起止载荷为0100 N、加载速度100 N/min,划痕速度5 mm/min、划痕时间1 min;MS-T3001摩擦磨损试验仪检测磨损率,载荷1000 g、旋转线速度0.2 m/s、磨损时间60 min,用Dektakxt三维表面轮廓仪测磨损形貌得到磨损体积并计算磨损率.

2 试验结果与讨论

2.1 单层CrN膜结构及性能分析

2.1.1 单层CrN膜微观结构分析

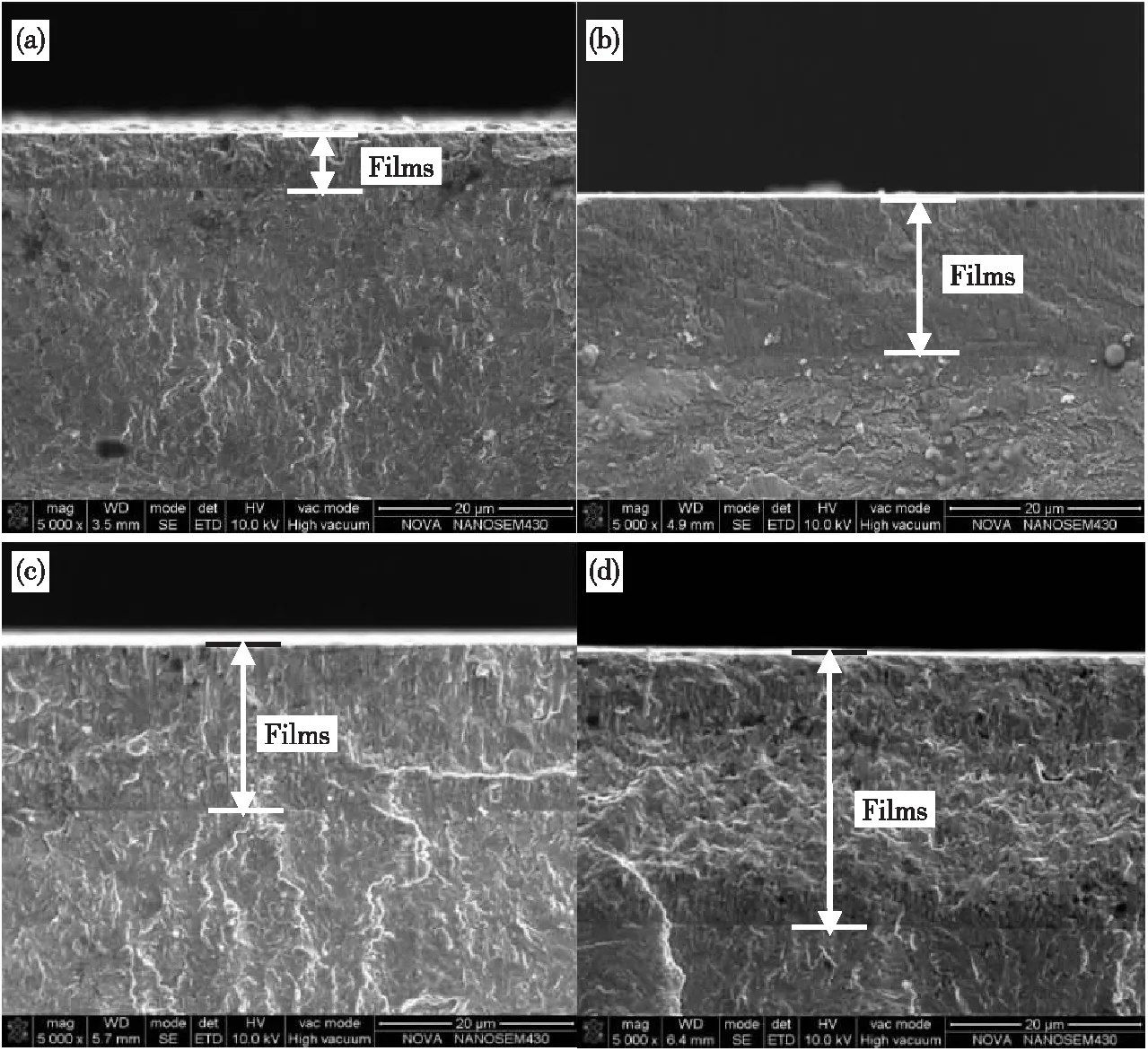

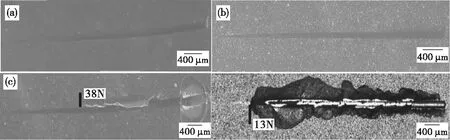

图1为不同厚度单层结构CrN膜的截面形貌.从图1可见,随着膜层厚度的增加,柱状晶持续生长且变粗大,膜层致密性呈下降趋势.

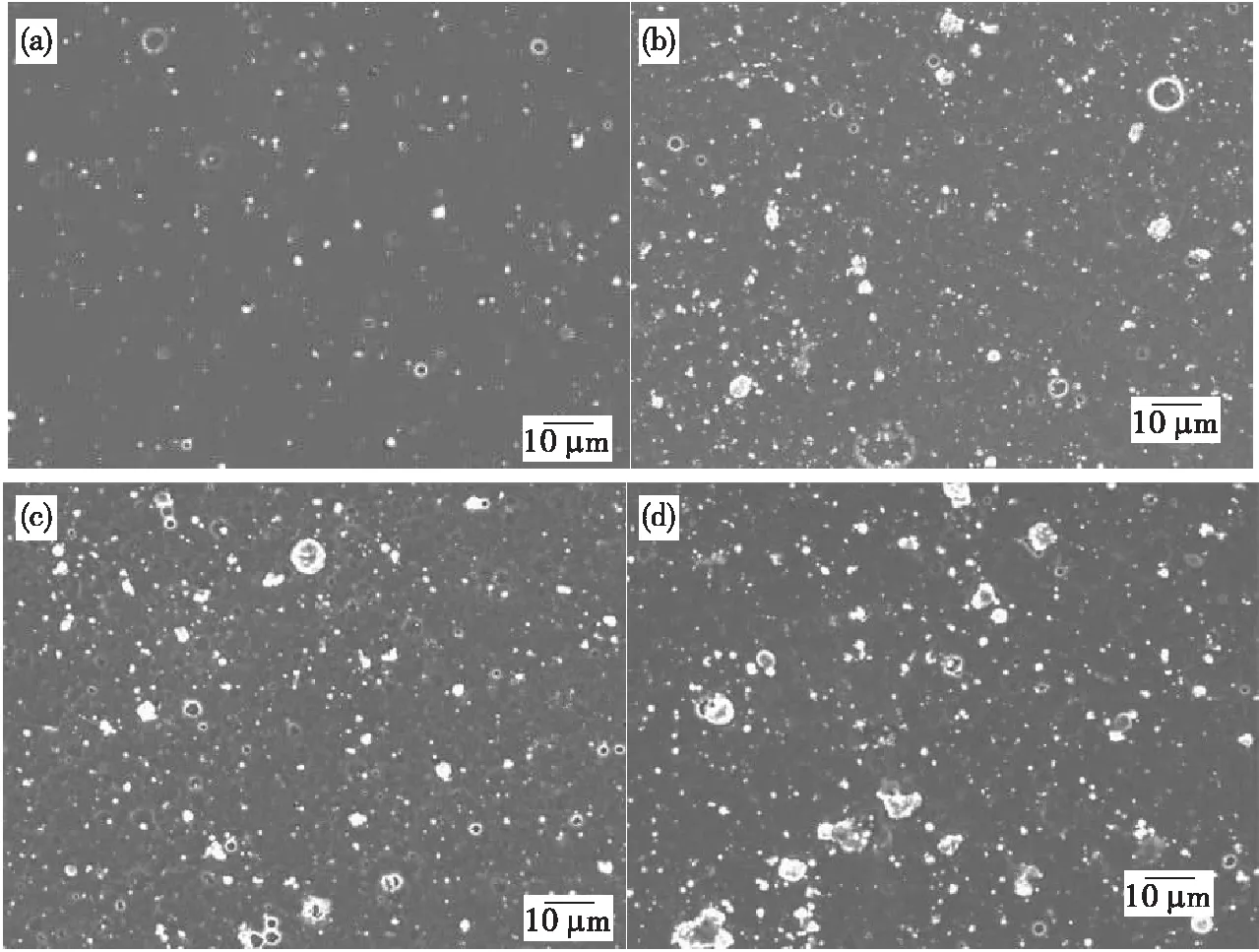

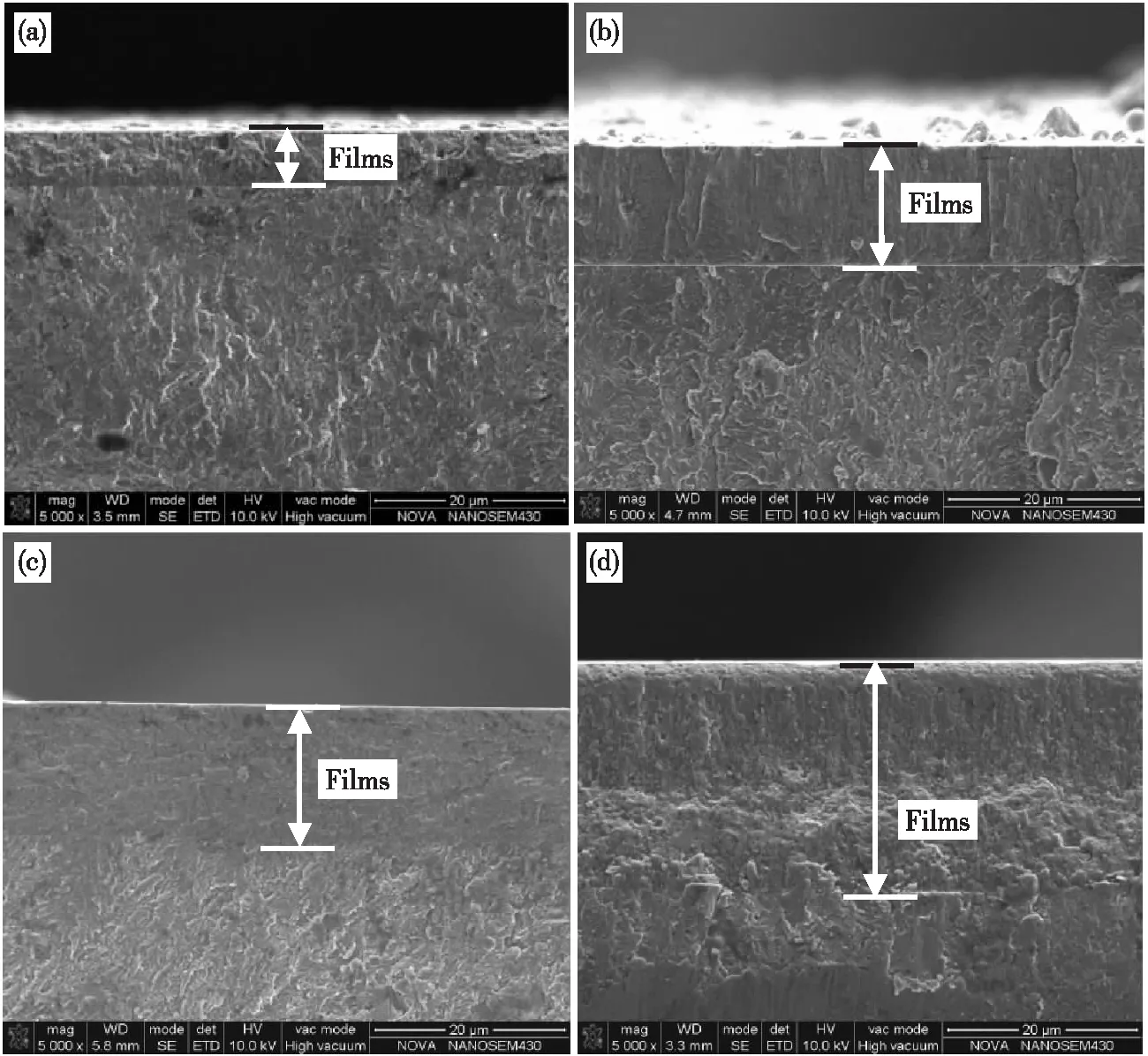

图2为单层结构CrN膜的表面形貌.从图2可见,随着膜层厚度的增加,膜层表面颗粒(熵滴)的数量及尺寸均在增大,从而导致膜层表面质量逐渐恶化.这主要是由于膜层增厚靠沉积时间的增加来实现的,随着沉积时间的加长,涂层中积累更多的熔滴颗粒,同时,靶工作时间延长,表面熔池温度也会逐渐升高,溅射出更大的熔滴颗粒,最终使涂层中出现更多数量及更大尺寸的颗粒.

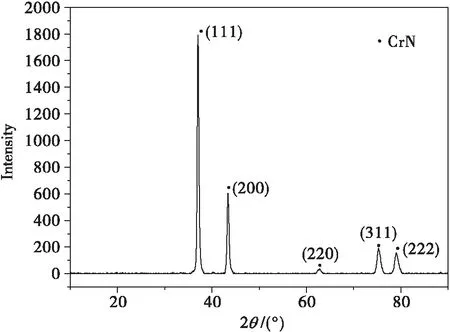

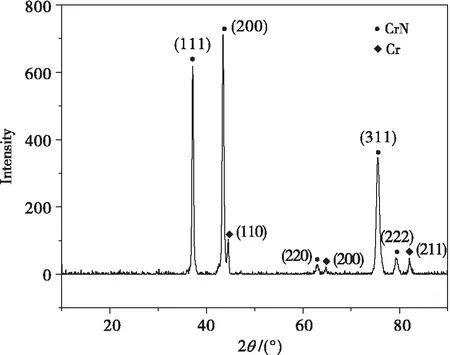

图3为单层结构CrN膜的XRD相结构分析图谱.从3图可见,膜层主要由面心立方结构得CrN相组成,在(111),(200),(220),(311)和(222)方向上都出现衍射峰,并且呈沿(111)方向择优取向生长.因CrN层较厚,未检测到Cr底层的信息.

图1 不同厚度单层结构CrN膜的截面形貌(a)4.9 μm;(b)12.2 μm;(c)15.6 μm;(d)22.1 μmFig.1 Cross-section morphologies of single-layer CrN films with differ thickness

图2 不同厚度CrN单层膜表面形貌图Fig.2 Surface morphologies of single-layer CrN films with differ thickness(a)4.9 μm;(b)12.2 μm;(c)15.6 μm;(d)22.1 μm

图3 CrN单层膜X射线衍射图谱Fig.3 X-ray diffraction patterns of single-layer CrN films

2.1.2 单层CrN膜主要性能

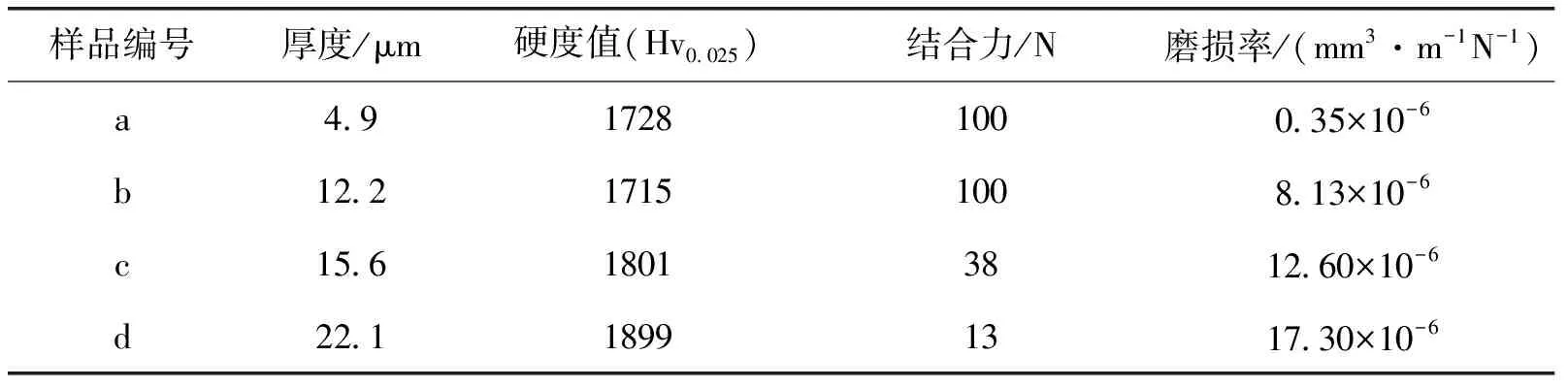

表1为不同厚度单层结构CrN膜的主要性能结果.图4为不同厚度CrN单层膜划痕形貌,由表1可知,随着膜层厚度的增加,硬度(Hv)值基本上处于1700~1900之间,变化不明显,但结合力及磨损率则有明显的变化.当膜层厚度增加至15.6 μm时膜基结合力急剧下降至38 N,当厚度为22.1 μm时结合力仅为13 N(见图4),这是随着厚度的增加,膜层内应力逐渐增加,使膜层与基体的结合力下降;而磨损率在厚度由4.9 μm增加至12.2μm时,磨损率已降低了一个数量级,由0.35×10-6mm3/m·N下降至8.13×10-6mm3/m·N.一方面,随着膜层厚度的增加,膜层中颗粒等缺陷数量及尺寸增加,同时柱状晶长粗,引起膜层的致密性降低;另一方面,随着厚度的增加,膜层内应力增加引起的膜基结合力下降,膜层致密性及结合强度的降低使得膜层磨损率随厚度增加急剧降低.

2.2 多层Cr-CrN膜结构及性能分析

2.2.1 多层Cr-CrN膜微观结构分析

图5为不同厚度多层结构Cr-CrN膜的截面形貌.从图5可见:在扫描电镜的条件下,Cr-CrN层区别不开;随着膜层厚度的增加,由于多层结构的层间界面抑制了柱状晶的生长,膜层中晶粒明显细化;随着厚度的增加,多层膜仍保持着良好的致密性.

表1 不同厚度CrN单层膜主要性能结果

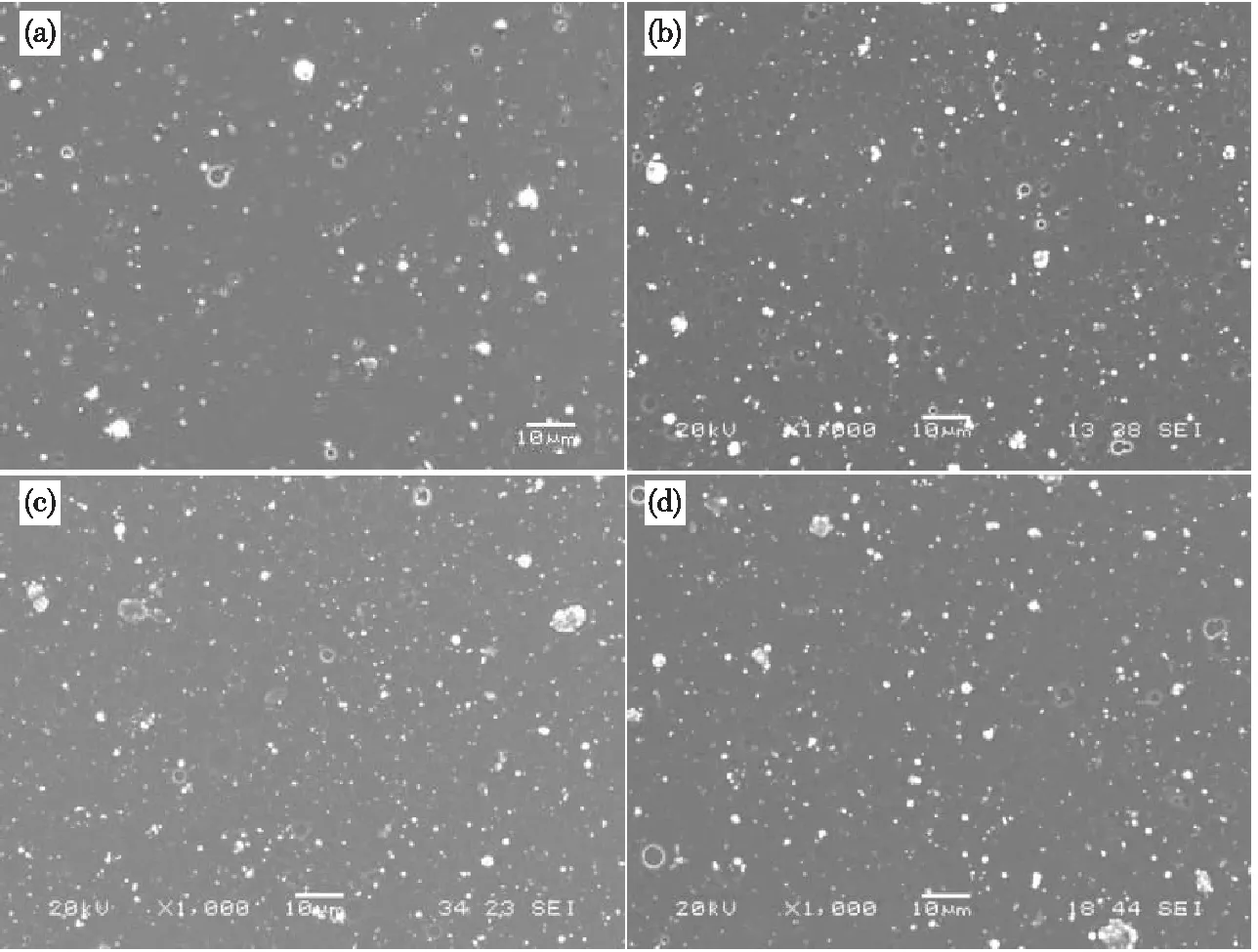

图6为多层结构Cr-CrN膜的表面形貌.从图6可见,随着膜层厚度的增加,膜层表面颗粒(熵滴)的数量及尺寸均处于同一水平,表面质量基本一致.这主要是由于多层膜是周期性地生长,增厚靠增加沉积的周期数来实现的,每一周期的工艺相同,靶的状态也相同,所产生的熔滴颗粒等缺陷也基本一致.因此,多层Cr-CrN膜在厚度增加的同时表现出比单层CrN膜更好的表面质量.

图4 不同厚度CrN单层膜划痕形貌Fig.4 Scratch morphologies of single-layer CrN films with differ thickness(a)4.9 μm;(b)12.2 μm;(c)15.6 μm;(d)22.1 μm

图5 不同厚度Cr-CrN多层膜截面形貌Fig.5 Cross-section morphologies of multi-layer Cr-CrN films with differ thickness(a)4.6 μm;(b)9.6 μm;(c)13.4 μm;(d)19.9 μm

图6 不同厚度Cr-CrN多层膜表面形貌图Fig.6 Surface morphologies of multi-layer Cr-CrN films with differ thickness(a)4.6 μm;(b)9.6 μm;(c)13.4 μm;(d)19.9 μm

图7为多层结构Cr-CrN膜的XRD相结构分析图谱.由图7可见:多层膜由面心立方CrN相及体心立方Cr相组成,在CrN(111),(200),(220),(311)和(222)方向仍有衍射峰,择优取向为(200)方向;在Cr(110),(200)和(211)方向上也出现衍射峰.文献[10]指出,面心立方中(111)面为晶面的最低应变能,单层结构的CrN沿(111)择优取向,则说明膜层中应变能占主导地位内应力大,进而导致膜层脆性大.而(200)面为晶面的最低表面能,多层结构的Cr-CrN沿(200)择优取向,则说明膜层中表面能占主导地位内应力相对较小,进而使膜层韧性好.

图7 Cr-CrN多层膜X射线衍射图谱Fig.7 X-ray diffraction patterns of multi-layer Cr-CrN films

2.2.2 多层结构Cr-CrN膜主要性能

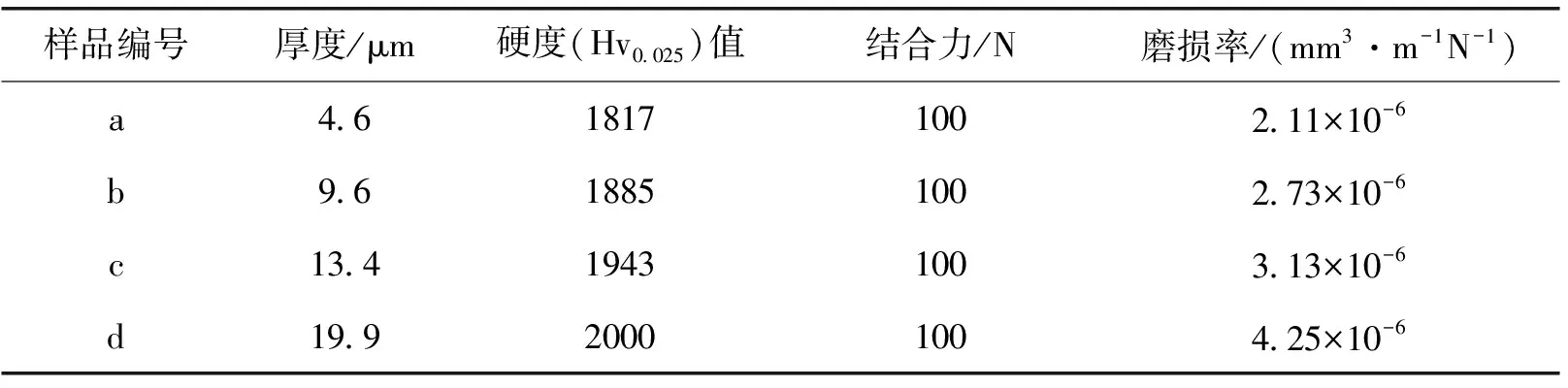

表2为不同厚度多层结构Cr-CrN膜的主要性能结果.图8为不同厚度Cr-CrN多层膜划痕形貌,由表2可知:随着膜层厚度的增加,硬度(Hv)值基本上处于1800~2000之间,较单层结构CrN膜稍高一些;结合力及磨损率,则体现出不随厚度的增加而有明显的变化.当所制备的厚度在4.6~19.9 μm范围内,膜基结合力均达到100 N以上(见图8),这主要是由于多层结构的Cr-CrN膜在层间界面有利于消除应力,同时如前面XRD分析,沿(200)择优取向生长的Cr-CrN多层膜较沿(111)择优取向生长的CrN单层内应力小、膜层韧性好,因此在膜层厚度达19.9 μm仍保持100 N的高结合力.磨损率随着厚度的增加略有变化,但基本上保持在(2~5)×10-6mm3/m·N,这主要是由于多层结构Cr-CrN膜是周期性地沉积Cr-CrN,在硬度及结合力相当的条件下,其磨损率基本保持同一水平.

表2 不同厚度Cr-CrN多层膜主要性能结果

图8 不同厚度Cr-CrN多层膜划痕形貌Fig.8 Scratch morphologies of multi-layer Cr-CrN films with differ thickness

3 结 论

利用真空阴极电弧沉积技术制备CrN膜层,研究了随着膜层厚度的增加,单层结构及多层结构对膜层性能的影响.

(1)单层结构的CrN膜,沿(111)方向择优生长;随着膜层厚度的增加,膜层中出现颗粒等缺陷及晶粒长粗,导致膜层致密度下降、结合力及磨损率急剧下降.

(2)多层结构的Cr-CrN膜,沿(200)方向择优生长;随着厚度的增加,膜层中晶粒保持细小,致密性高,结合力及磨损率保持稳定.

(3)当膜层厚度在20 μm左右时,单层结构CrN膜的硬度Hv为1899,结合力为13 N,磨损率为17.30×10-6mm3/m·N;而多层结构Cr-CrN膜硬度Hv为2000,结合力为100 N,磨损率为4.25×10-6mm3/m·N;多层结构Cr-CrN膜的性能,明显优于单层结构CrN膜.