铝锂合金原位拉伸断裂行为研究*

王 亮,冉 嘉,张 浩

1.北京航空材料研究院,北京 100095;2.重庆机场集团有限公司,重庆 401120

铝锂合金材料是近年来航空航天材料中发展最为迅速的一种先进轻量化结构材料.除了具有铝合金通常的优势外,铝锂合金具有密度更低、弹性模量更高等诸多优点.研究表明,在传统铝合金中每添加1%的Li,可以使合金密度降低3%,而弹性模量提高6%[1-5],并可保证合金在淬火和人工时效后硬化效果良好.随着冶金技术及合金设计理念的发展,众多学者都在进行第四代铝锂合金的开发,希望第四代铝锂合金在裂纹扩展速率、疲劳性能以及弹性模量等和第三代铝锂合金相当的条件下,拥有更高的强度和断裂韧性.因此众多学者对铝锂合金的强韧化机理进行了进一步研究,然而这些研究多集中于拉伸前后宏微观组织的静态观察[6-9],而对拉伸过程中铝锂合金内部组织变化尤其是析出相的变化研究较少,因此本文通过研究铝锂合金拉伸过程中位错与析出相的作用关系,结合断口组织分析,解释原位拉伸过程中观察到的组织变化规律.通过不同状态铝锂合金原位拉伸的对比研究,明确其强韧化机理,为后续铝锂合金强韧化设计提供参考.

1 试 验

试验材料为T3和T6态铝锂合金薄板成分列于表1,原位拉伸所用试样尺寸如图1所示.试样经研磨抛光后,用Keller试剂腐蚀,Keller试剂基本配比为1.0% HF+1.5% HCl+2.5% HNO3+95% H2O.

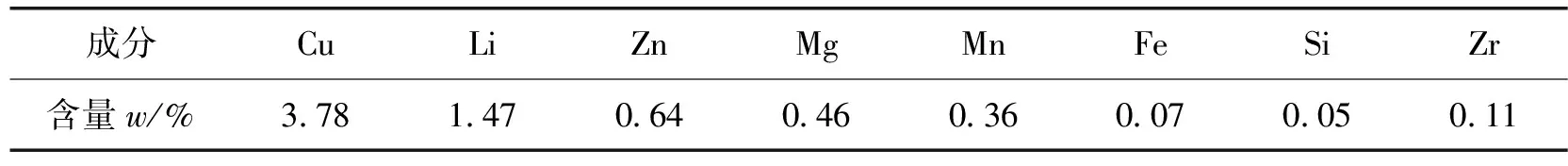

表1 T3和T6态铝锂合金薄板组成成分

图1 原位观察试样加工图Fig.1 Dimensions of in situ ten tension specimens

SEM原位拉伸试验采用日本岛津(SHIMADZU)公司的SEM-SERVO 550扫描电镜及显微高温疲劳试验机,该设备是将一套液压伺服疲劳试验机与扫描电镜结合在一起进行工作的.为捕捉拉伸过程中合金的组织变化,原位拉伸试验采用位移控制,加载速率为0.0005 mm/s.图2显示了原位拉伸试样的安装方式.

图2 原位观察试样安装方式Fig.2 Installation ofin-situ investigationspeciment

2 试验结果

2.1 板材的宏微观组织特征

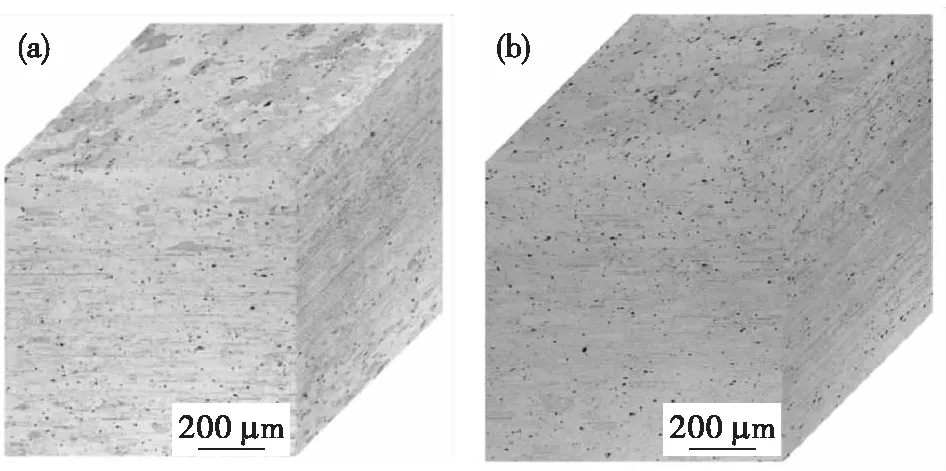

图3为材料三个方向金相组织形貌.从图3轧制面(ST面)金相图可以看出:T3和T6铝锂合金晶粒等轴分布,为典型再结晶组织;从纵截面(LT面)及横截面(L面)金相图可以看出,合金晶粒成薄饼状,相互嵌套.

从三个截面的组织观察结果来看,晶粒内部发生了充分再结晶的晶粒,通过划线法统计三个方向晶粒尺寸的平均值约为154m128m21m,纵向与横向尺寸基本相同.

图3 铝锂合金晶粒形貌(a)T3合金;(b)T6合金Fig.3 Optical microstructure of T3 and T6 Al-Li alloys(a)T3 alloy;(b)T6 alloy

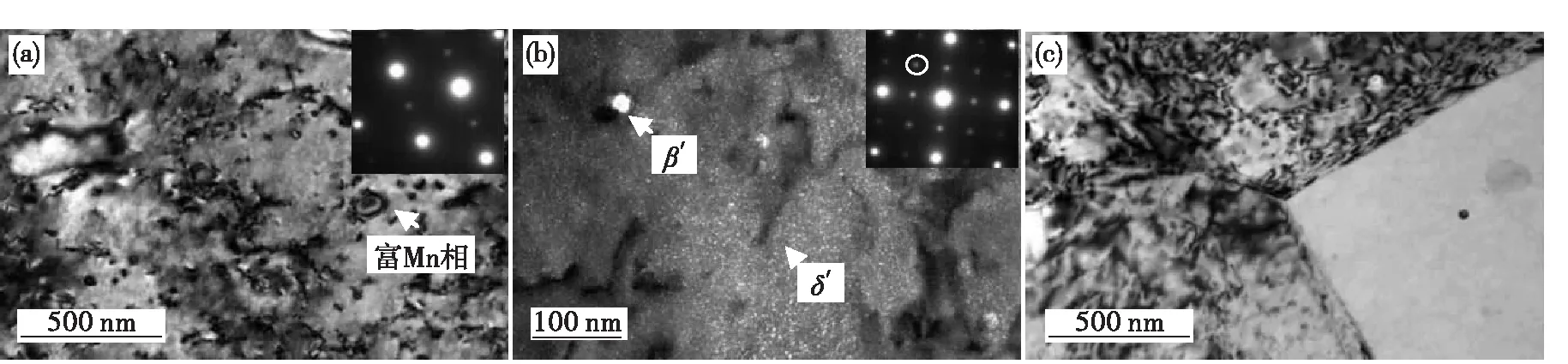

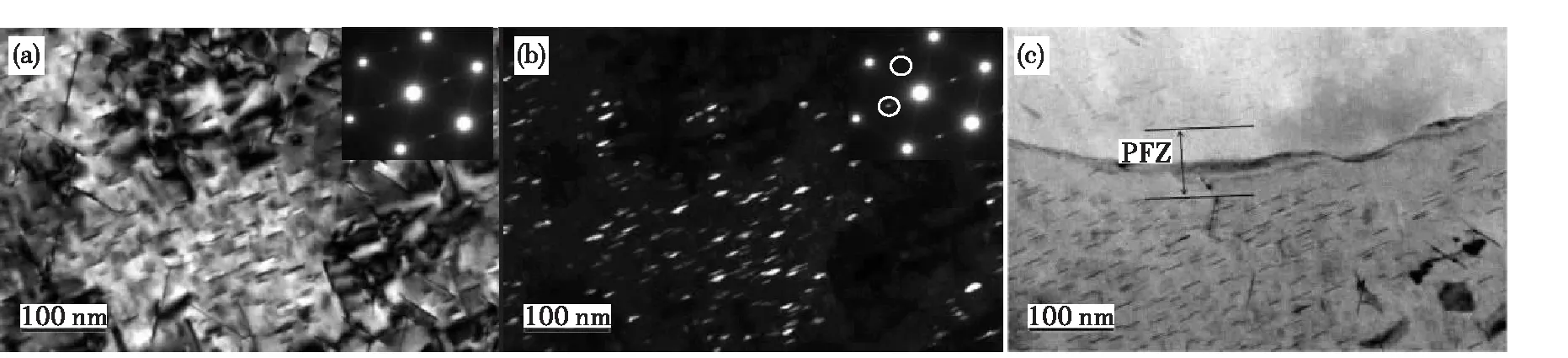

图4为T3合金晶内及晶界的析出相形貌.从图4可以看出,T3态铝锂合金在[110]AL和[100]AL两个带轴下只观察到δ′相的衍射花样.T3热处理制度为预拉伸后自然时效,因此晶内观察到大量卷曲分布的螺旋状位错线和位错环及第二相周围形成的位错缠结(图4(a)).EDS分析结果表明,尺寸约100 nm的粒子是Al20CuMn3等富Mn第二相.[100]AL带轴下δ′暗场形貌如图4(b)所示(β′相和δ′相分别用箭头示出),经测量β′相尺寸约10 nm,δ′相尺寸约1~3 nm.图4(c)是T3合金晶界形貌,可以看到位错在晶界位置聚集,析出相紧密、均匀分布,并未观察到晶间无析出带.

图4 T3合金TEM形貌(a)明场像 B=[110]AL;(b) δ′暗场像 B=[100]AL;(c) 晶界Fig.4 TEM images of T3 alloy(a) Bright field imageB=[110]AL;(b) δ′ phase dark field image B=[100]AL;(c) grain boundaries

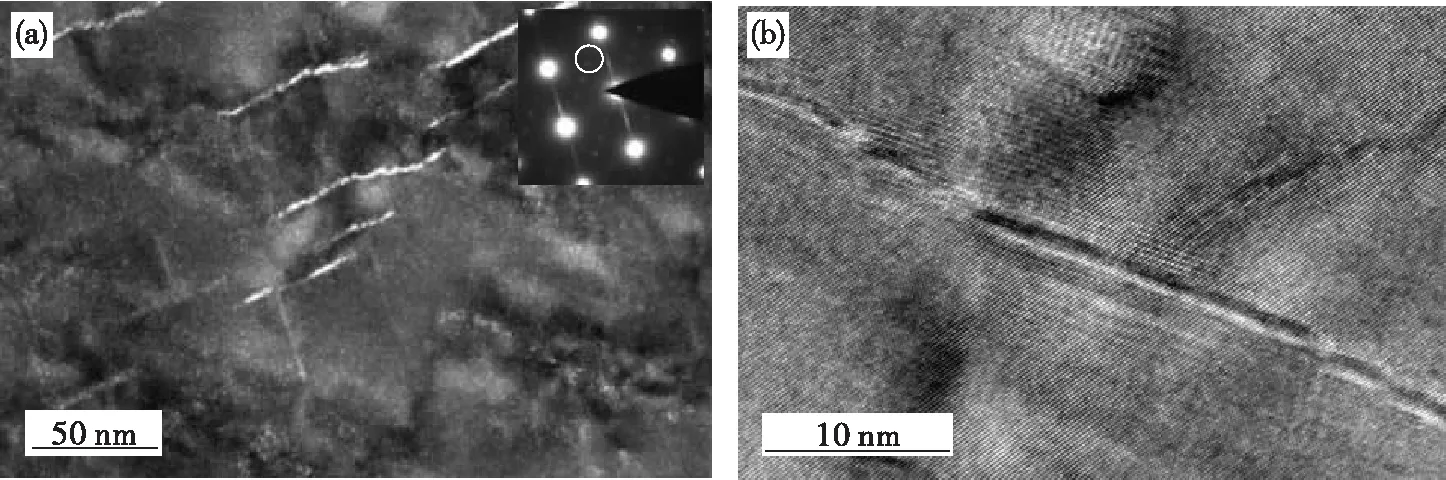

图5为T6态铝锂合金在[110]AL和[100]AL两个带轴下的明暗场形貌.从图5可见,两个带轴下δ′相衍射花样非常清晰,只能观察到微弱的T1相衍射花样,同时两个带轴下都观察到θ′(Al2Cu)的衍射花样.从图5(a)可以观察到,析出相形貌有两种:呈长针状的T1相交错分布,尺寸为70~120 nm;呈短针状的θ′相平行分布,尺寸为10~30 nm.图5(b)是图5(a)对应的δ′相暗场,暗场中短针状的θ′相两侧被半椭圆形析出相包裹,这些椭圆形析出相是δ′相,因为θ′相析出过程中会造成对应区域Li原子的偏析,促进δ′相在片状θ′相上形核长大,所以δ′相在θ′相两侧形核生长.对比5(a)和5(b)的明暗场像可以发现,明场T1相存在的区域,暗场相中对应区域观察不到δ′相和θ′相,这是因为在高Cu/Li情况下T1相与共同争夺Li元素,竞争析出,因此当T1相长大后,会消耗相应区域的θ′相和δ′相.从图5(c)显示的晶界形貌可以看到,宽度约100 nm的晶间无析出带.

图5 T6合金TEM形貌(a)明场像 B=[110]AL;(b) δ′暗场像 B=[100]AL;(c) 晶界Fig.5 TEM images of T6 alloy(a) bright field imageB=[110]AL;(b) δ′ phase dark field image B=[100]AL;(c) grain boundaries

通过以上分析可以看出,T3态铝锂合金的主要强化相是δ′相,不存在晶间无析出带,T6态合金数量最多的强化相是δ′相和θ′相,同时存在部分T1和晶间无析出带.

2.2 原位拉伸过程宏微观组织变化特征

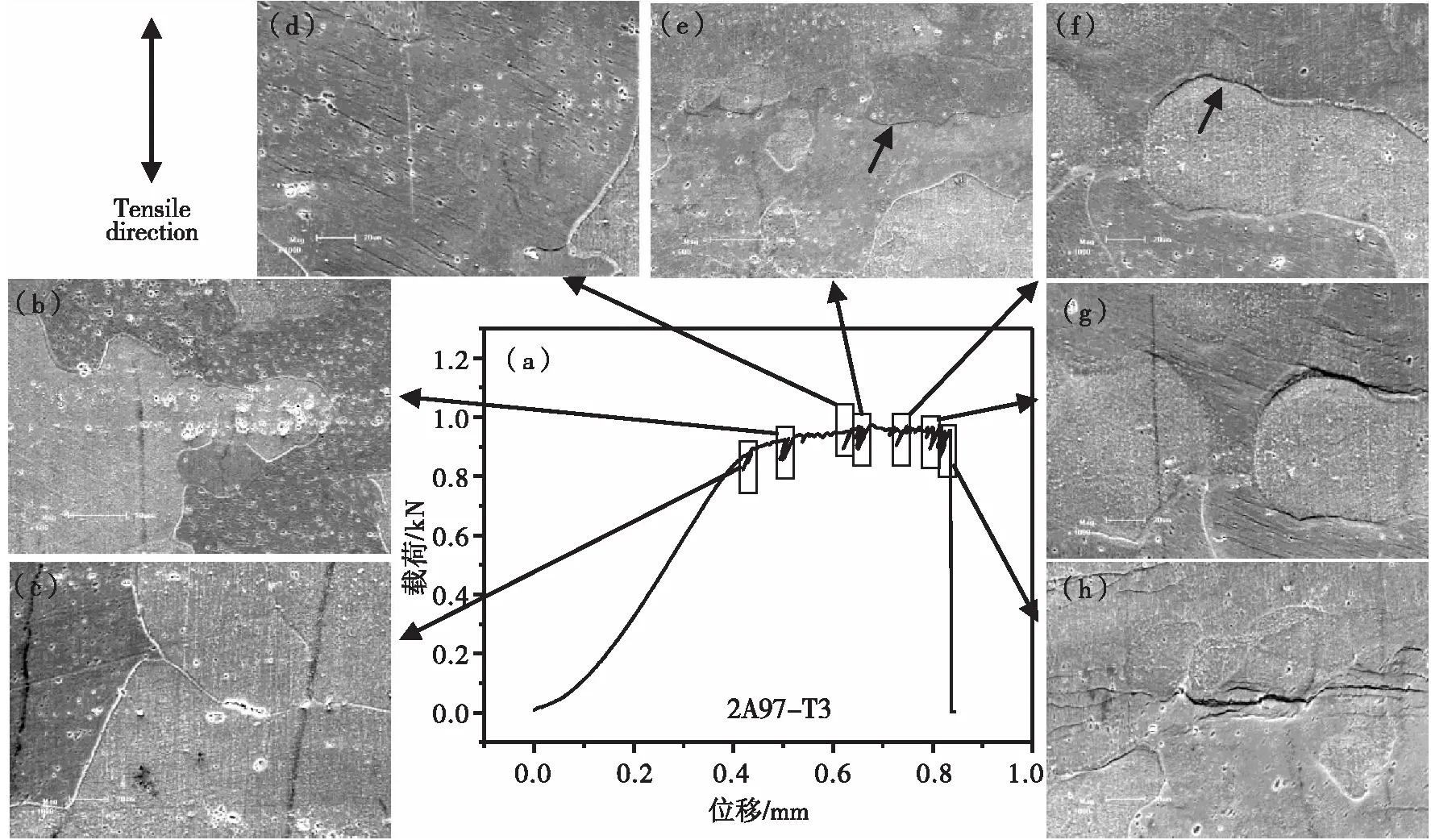

图6为T3铝锂合金原位拉伸试验过程的载荷-位移曲线及组织变化过程.从图6可见:合金屈服时,在部分晶内和晶界处发现第二相脱粘和破碎(图6(b));随拉伸应变的增加,晶内出现大量滑移带,并且滑移带数量及尺度都不断增加,部分位置出现交滑移(图6(c)~(d));随着滑移的不断进行,晶界处萌生裂纹,裂纹从晶界沿滑移带向晶内扩展,晶内滑移线不断加深,部分交滑移位置形成裂纹并沿滑移线不断扩展,从而形成穿晶裂纹(图6(e)~(h)).

图6 T3合金原位拉伸过程组织变化Fig.6 SEM images of in-situ tensile experiment of T3 alloy

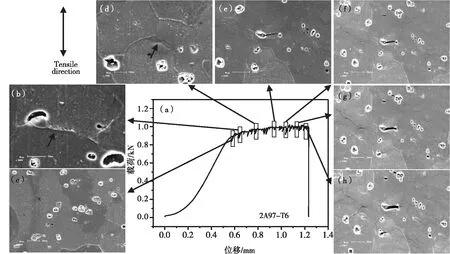

图7为T6铝锂合金原位拉伸试验过程的载荷-位移曲线及组织变化过程.从图7可见:合金屈服后,部分粗大第二相脱粘(图7(b));随拉伸载荷的增加,晶界变粗并出现凹陷,而晶内形貌没有太大变化(图7(c)~(d));随拉伸应变的增加,距离较近的粗大第二相位置形成微裂纹并发生相互连接,进一步增加应变,晶界更加清晰并出现沿晶裂纹,晶内观察到部分滑移,随沿晶裂纹的不断扩展试样发生断裂(图7(e)~(h)).

图7 T6合金原位拉伸过程组织变化Fig.7 SEM images of in-situ tensile experiment of T6 alloy

对T3和T6合金原位拉伸试样的断口进行SEM观察,其形貌如图8所示.从图8可见:T3合金试样的断口形貌非常平坦,为典型的滑移剪切穿晶断口,滑移剪切平面内存在部分较浅的等轴韧窝;T6合金试样的拉伸断口较粗糙,大量沿晶裂纹造成断口分层较严重,以沿晶断裂为主,并存在第二相粒子脱落形成的韧窝.

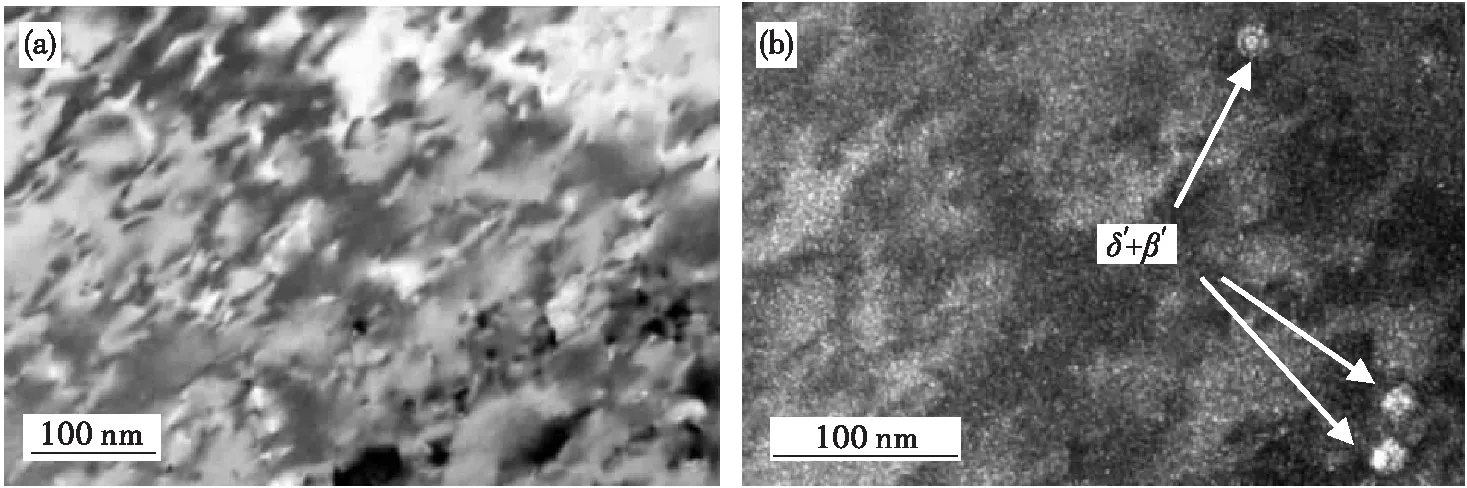

为了进一步研究两状态合金拉伸断裂的机理,对断口附近金属的组织进行TEM观察.图9为T3合金明场形貌及δ′相暗场.从图9可以看到,δ′相均匀弥散分布,由于δ′相尺寸细小,无法阻止位错的移动,位错以切过δ′相方式移动.图9(b)箭头指示为类似“牛眼”的δ′相和Al3Zr相的伴生组织,虽然这些伴生相与基体共格,但其应变能和表面能较高,位错切过困难.

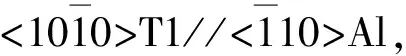

图10为T6合金拉伸后析出相TEM形貌.从图10(a)暗场中可以看出,针状T1相在位错作用下产生弯曲变形.为了进一步观察位错对析出相的作用,进行了析出相的高分辨观察.从图10(b)可以看到,T1相原子层受位错移动发生错动,不同位置发生错动的原子层数量不同,部分位置被位错切过.

图8 铝锂合金拉伸断口形貌(a)T3;(b) T6Fig.8 SEM fractography of Al-Li alloys

图9 T3合金TEM形貌(a)明场像 B=[100]AL;(d) δ′相暗场像 B=[100]ALFig.9 TEM images of T3 alloy(a) bright field imageB=[100]AL;(b) δ′ phase dark field image B=[100]AL

图10 T6合金TEM形貌B=[110]Al(a)暗场像;(b) 高分辨形貌Fig.10 High resolution TEM images of phases in T6 alloy (B=[110]Al)(a) dark field image;(b) high resolution topographical images

3 分析与讨论

对比T3和T6态铝锂合金发现,T3态合金析出强化相以细小δ′相为主,δ′相是与母体完全共格的亚稳相,它与基体有非常小的共格应变(0.08%~0.18%)及界面能(0.014% ~0.24%)[10-11],因此在材料变形时易被位错切过.δ相被位错切过引发共面滑移,因此T3态合金在原位拉伸过程中可观察到大量滑移带,随拉伸载荷增加,不同取向的多个滑移系都满足临界条件并启动,形成交滑移.共面滑移造成位错在滑移面和晶界处堆积,引起应力集中,随拉伸应变的进一步增加及位错在交滑移及晶界处不断地堆积,当累计应力超过一定临界值时就形成微裂纹,因此T3态铝锂合金在原位拉伸过程中在晶界及晶内均能观察到裂纹萌生.由于T3态合金不存在晶界无析出带,晶界强度相对较高,因此晶界裂纹在萌生后沿晶扩展缓慢,裂纹尖端在应力场作用下,当晶体位相处于有利位置时裂纹会沿滑移系进入晶内,从而形成穿晶裂纹.所以T3态铝锂合金断口平坦,以滑移剪切穿晶断裂形貌为主.

4 结 论

(1)T3态铝锂合金主要强化相是弥散细小的δ′相,不存在晶间无析出带.T6态铝锂合金同时含有δ′相、θ′相和T1相,其中T1相呈针状交错分布,尺寸70~120 nm;

(2)拉伸过程中,T3态铝锂合金中δ′相易被位错切过,因此晶内出现大量滑移带,并出现交叉滑移,裂纹在晶界及滑移带位置萌生并沿滑移带扩展,断口平坦,以滑移剪切穿晶断裂为主.T6态合金中T1相与基体不共格,对位错阻碍作用较强,因此晶内滑移带较少,裂纹多在晶界萌生并沿晶界扩展,断口同时存在穿晶和沿晶扩展的特征,观察到大量二次裂纹.