中小型船厂安全管理改进措施的研究

汪有良

(中国船级社 镇江办事处,江苏 镇江 212008)

0 引言

船舶制造过程具有工序复杂、工种繁多、人员密集、交叉施工、环境恶劣等特点,所以船厂非常重视安全生产管理。由于当前全球航运市场不景气,船舶制造订单严重下滑,企业为了缓解经营压力,通常会采取严控管理成本投入、缩短生产周期、裁撤专业技术人员和频繁更换施工队等手段,导致安全管理体系形同虚设,各类安全事故频繁出现,其中小型船舶制造企业的事故居多。如:2012年3月某船厂在修理某万吨级散货船时,发生辅助锅炉爆炸事故,造成4死12伤;2015年6月某造船厂施工人员采用民用煤气罐进行焊接作业时发生爆炸,致死1人。

事故发生的原因多种多样,但大体上可归结为4类:(1)安全责任意识不够;(2)安全教育不扎实;(3)现场管理不规范;(4)安全隐患源排查不够。

本文以一起因施工人员不当操作所引起的船舶安全事故为例,从原因分析入手,提出符合规范要求且安全有效的管理措施供同行参考,以期减少事故发生的概率。

1 背景介绍

本文所述船舶的主甲板两舷配有2艘7.8 m玻璃钢工作艇和2艘11 m铝合金工作艇,用于接送引航员上下船。4艘工作艇分别设置了1套液压艇架升降装置用于降放和回收工作艇。

工作艇架升降液压系统由液压泵站通过钢管分别与绞车马达、变幅油缸、伸缩油缸、托架油缸相连接,提供所需动力。液压泵站采用型号为L-HV46液压油,泵站加油量约为1 000 L,系统溢流阀设定压力为20 MPa。

1.1 事故源头

液压系统中承压油管要求全部采用316L不锈钢管,设计最大工作压力为20 MPa,按照中国船级社(CCS) I级管的要求进行生产制作。图纸要求装船前应进行压力为30 MPa的强度试验,装船后进行25 MPa密性试验。系统压力油管技术要求见表1。在进行本套液压系统装船后的密性试验时发生爆炸事故,造成1人重伤。

1.2 事故现场

观察局部细节照片发现,此次事故存在几个不同寻常的现象:

(1)不锈钢管四散炸开,碎片飞溅暴击伤人。

(2)不锈钢管有被“烧红”迹象。

(3)管子内外壁均出现大量黑色粉末状物。

(4)气源钢瓶外部油漆老化且介质氧气为临时张贴。

2 事故原因分析

2.1 爆炸原因

发生燃烧,必须满足燃烧三要素:可燃物、着火点、氧气。可燃气体燃烧可以分为两类:一类是扩散燃烧,即挥发的或从设备中喷出、泄漏的可燃气体,遇到点火源混合燃烧;另一类是可燃气体与空气混合着火燃烧,这种燃烧反应激烈且速度快,一般会产生巨大的压力和声响,又称之为爆炸。本质上燃烧与爆炸没有严格的区分。

常温下,可燃性气体的浓度过低或过高它是没有危险的,只有与空气混合形成混合气或更确切地说遇到氧气形成一定比例的混合气体才会发生燃烧或爆炸。可燃气体的爆炸极限分为爆炸上限(UEL)和爆炸下限(LEL)。低于爆炸下限,混合气中的可燃气体的含量不足,不能引起燃烧或爆炸。高于爆炸上限,混合气体中的氧气含量不足,也不能引起燃烧或爆炸。

试验调试时工人使用的U型工装弯头的内壁上附有残油提供了可燃物,试验介质使用氧气正好提供了助燃剂,但无法达到其着火点使其发生燃烧。

液压油的闪点是要保持在230~250 ℃之间。对于HV46号液压油的闪点指标,标准要求也必须要大于等于180℃,一般情况下是很难达到这一温度值的。

从事故现场来看,氧气装在存有大量可燃物蒸汽(液压油)的密闭空间内,加压至25 MPa后,就要探究气体在加压后温度是否达到残油的闪点。

2.2 气体加压过程分析

为了探究其中缘由,引入气体的热力工程及气体压缩理论,分析气体热力过程状态参数的变化规律,其中的热能与机械能之间的转化情况。

气体的多变热力过程状态参数变化规律可以用以下数学公式表述:P为气体压力;V为理想气体体积;n为多变指数;R为理想气体常数,T为热力学温度;k为绝热指数,其数值会随气体的种类和温度而变,即理想气体状态方程[2]:

PV=nRT

(1)

如果压缩为绝热压缩,压缩前后体积无变化,按照式(1)可导出压缩前后状态方程:

P1/T1=P2/T2

(2)

式中:P1、P2为压缩前后的压力;T1、T2为压缩前后的温度。

事故中气体体积不变,从常温加压至25 MPa时,压缩初始温度T1为常温298 K(25 ℃),常压P1为1.013×105Pa(标准大气压下);压缩终了状态压力P2为2.5×107Pa,温度为T2。按照式(2)可以计算出理想状态下,压缩终了时气体的温度T2。

T2=P2T1/P1=73 543.9 K

由此可知,压缩终了状态的温度对压力变化非常敏感。然而实际的过程是复杂多变的,各种耗散效应、放热、散热特性都会影响到多变指数;实际生产过程中的气体多变过程线多是分布于定温线和绝热线之间,即多变指数n常在(1,k)区间内[3]。

由此可见,压缩气体至25 MPa很容易就能达到可燃物闪点温度。

2.3 气体压缩过程实例

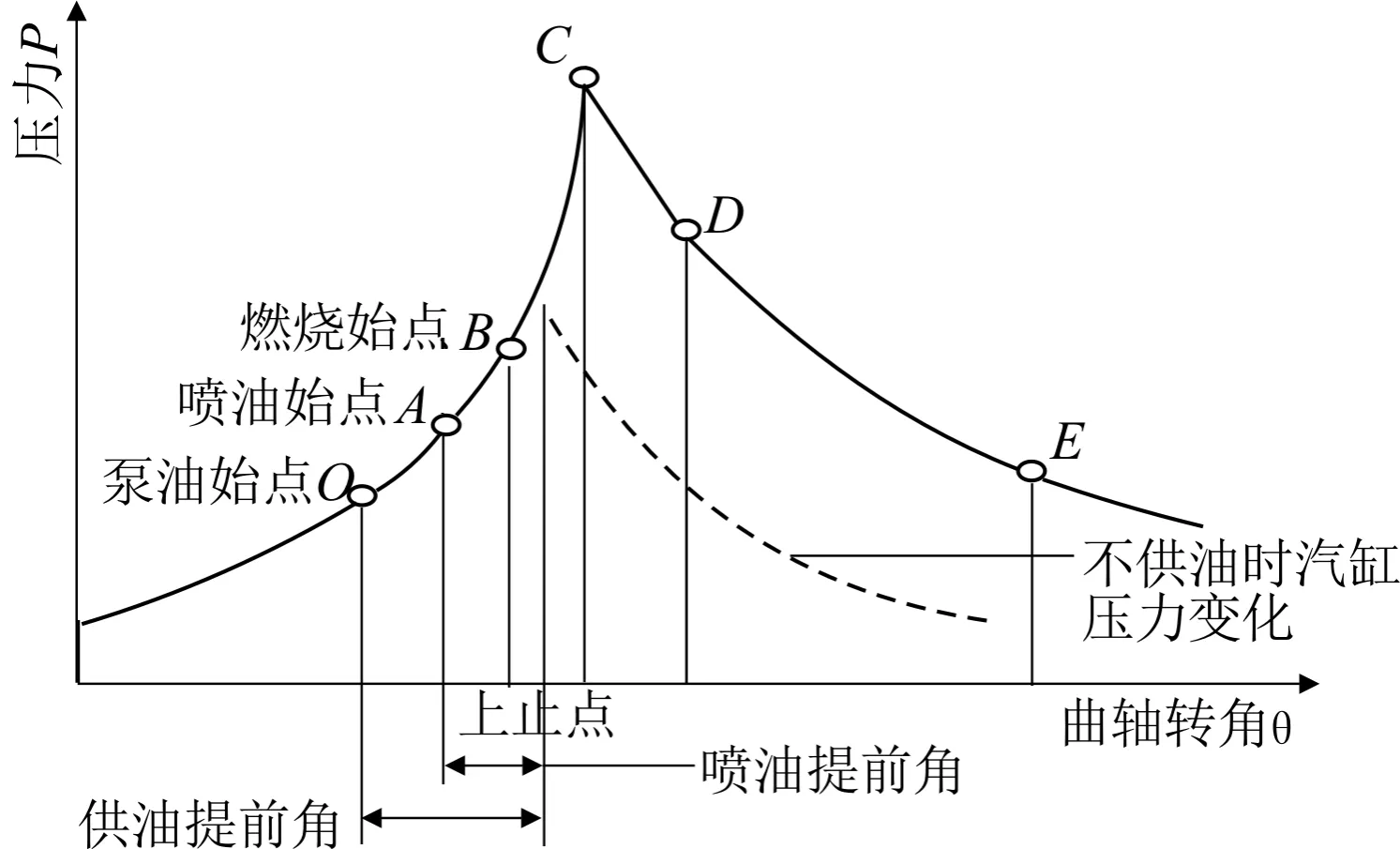

本次事故中将气体加压过程类似于柴油机(压燃式内燃机)压缩冲程。柴油机燃烧曲线见图1。

柴油机燃烧过程分:滞燃期(A-B),缓燃期(B-C),急燃期(C-D),后燃期(D-E)。从图1中可以看出,压缩至B点时,缸内温度已经达到柴油闪点;从B点到C点气体继续被压缩,压力升高率急剧上升,温度就会急剧攀升,柴油混合物急速燃烧。

图1 柴油机燃烧曲线

由某柴油机台架试验数据表明,No.1气缸燃烧始点缸内压力为19.62 MPa,温度为350~450 ℃;压缩终了时缸内压力显示为20.34 MPa,温度将近650 ℃,此时进入急燃期。因此B点到C点发展迅速,温度急剧攀升,且温度均高于液压油闪点。

综上,事故中将混有大量油分的氧气加压至25 MPa,温度会轻易达到油分的闪点。发生燃烧三要素均已满足,发生燃烧不可避免。

3 相关规定

3.1 现场管理要求

现场气源瓶身油漆老化严重,使得施工人员误认为瓶身颜色是黑色,且气瓶标签污损严重难以辨认,导致误将氧气当作氮气作为试验介质,进而加速事故的发生。国家对气瓶警示与正确使用已有明确要求:气瓶标签和胶合剂所用的材料应在运输、储存和使用条件下经久耐用[4];作为识别瓶装气体的标志,充装氮气瓶体体色为黑色,氧气为淡(酞)蓝色[5];使用单位应做到专瓶专用,不得擅自更改气瓶钢印和颜色标志,气瓶使用时应立放,尤其是氧气瓶操作时机具等不应沾有油脂[6]。

3.2 现场安全防护要求

加压过程中人员正对管路进行查漏,造成重伤悲剧。在船舶生产过程中,对需在存在压力意外释放风险场所内的检验和试验活动,验船师或是检验人员可以参考IACS REC.140有关建议[7]进行, 中国船级社《检验安全客户指南》(2017)中也有相关要求。

IACS REC.140中F5.5条以及《检验安全客户指南》(2017)第3.7.1.9条都明确了加压过程禁止进行以查漏为目的工作。

IACS REC.140中F5.8条以及《检验安全客户指南》(2017)第3.7.1.11条都说明对特殊高压试验可以接受远距离见证方式。

IACS REC.140及《检验安全客户指南》对船舶领域生产活动中存在压力意外释放场合的检验活动分别从管理体系、技术层面、试验程序、人员防护,资质培训等方面给出了全面细致的建议。

4 改进措施

为避免此类事故的重复发生,有以下几点建议供参考:

(1)针对压力容器制定进场检查、定期排查、随时检查的制度。不符合标准的“带病”设备应坚决淘汰。

(2)当涉及高压试验时,图纸设计者应在图纸上明确试验介质,应遵循审慎原则处理以气体为介质的任何加压测试。

(3)针对存在压力意外释放风险的试验应纳入企业安全管理体系,制定施工许可程序以及安全检验核查表。涉及到的各方人员均应强制参加安全培训,做到参与各方应知应会的管理要求,试验前按照核查表逐项确认后方可进行。

(4)加强安全知识培训,抓好试验前安全须知通报。试验前,操作者要求熟悉操作流程,安全员了解风险源,防护措施功能完善。加压前全面检查试验管线,尤其是薄弱处(如接头、法兰、盲板、压力表等),无关人员清场,隔离装置布置合理;加压过程尽量缓慢,切不可一边加压一边作业;达到要求后尽量采用远距离见证,压力释放后方可进入现场检查试验结果。

高风险试验应实行如下准则:事前审批、事中谨慎、事后总结。

5 结语

安全生产事关人命安全,当面对国内船舶制造业基础薄弱,从业人员素质参差不齐,安全管理机制不健全的现状,加大安全管理的投入实际意义重大。本文从事故原因分析着手,针对在压力意外释放场合作业时,提出了识别与控制危险源、制定安全工作流程卡、人员培训与告知,安全防护配备与监督4条有针对性的安全管理改进措施,以期能为海事界不断提高人员安全管理水平施加积极的影响。