自动装卸系统及其应用

文/陆建萍

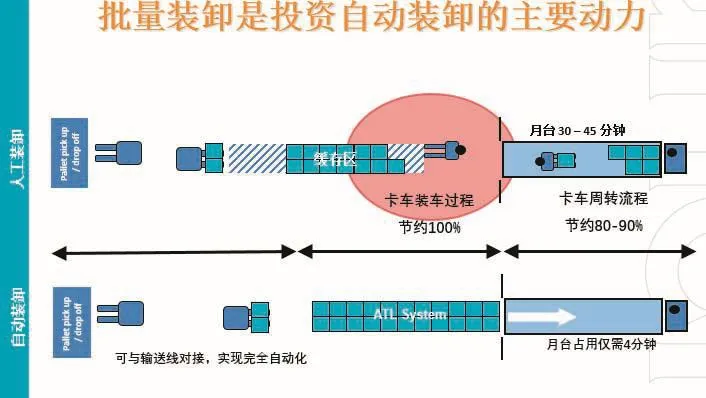

人力成本不断上升,劳动力日益短缺,大城市物流仓储空间不足,企业更加关注清洁、安全和可控的物流流程,更严格的员工健康与安全法规等因素,促使企业越来越重视提高仓储物流系统的自动化水平,以减少人力,并提高效率。随着物流自动化系统的迅速发展, 传统的人工或叉车装卸方式已成为影响月台作业效率与物流成本的瓶颈之一。采用卡车自动装卸系统ATLS(Automatic Truck Loading System),可以大幅节省装卸车时间与人力,从而缩短运输车辆在物流中心的等待与滞留时间,该系统在国外已有数十年的应用历史,近年来在中国市场需求开始大幅上升。

本文主要介绍了自动装卸系统ATLS的构成、类型、应用价值,并通过不同行业的典型案例分析了其市场需求情况。

通过添加与自动装卸系统连接的输送机、升降平台、转盘和电梯,自动装卸系统和自动仓储系统可以无缝对接,从而实现从仓库内部到货物出库装车运输的全自动化作业

一、卡车自动装卸系统ATLS及其组成

1.卡车自动装卸系统ATLS的构成

ATLS是一种物料搬运系统,通过使用不同类型的输送机、滑轮或滑叉,实现卡车或拖车整车货物的自动装卸。ATLS系统通常由两部分组成:卡车(拖车)上的系统和月台上的系统。

(1)卡车(拖车)上的系统:根据客户需求和货物种类可以有不同类型,大多数类型的系统都可以安装在新的或改装过的标准卡车(拖车)上,具体可以改装为滑链式、滑叉式、链板式、滑轮式等多种形式。

(2)月台上的系统:一般和卡车(拖车)上的系统配对, 便于对接,分别有滑链系统、滑叉系统、链板系统、滑轮系统等。此外,月台还装有视觉扫描定位系统、过渡桥、信号灯及卡车控制系统、控制箱、卡车导向装置、安全防护栏等。

自动装卸系统的作业流程基本如下:当卡车到达月台,沿着月台上安装的卡车导向装置到达指定位置;通过视觉系统使卡车上的系统和月台上的系统对齐,然后锁定卡车;驾驶员开启自动装卸系统,货物一次性从卡车自动输送到月台,或者从月台输送到卡车上,最短2分钟即可装卸整车货物。驾驶员可以使用一个简单的控制单元(见图02)来操作系统。

通过添加与自动装卸系统连接的输送机、升降平台、转盘和电梯,自动装卸系统和自动仓储系统可以无缝对接,从而实现从仓库内部到货物出库装车运输的全自动化作业。

2.自动装卸系统的分类

自动装卸系统ATLS最早于1960年代出现在欧洲,1980年代中期得到广泛应用,目前已经形成了针对各个行业和不同应用场景的多种类型的ATLS解决方案。该产品最大的供应商都集中在欧洲,包括Ancra、Joloda、Actiw等,每家供应商有各自的解决方案和客户群。下面以荷兰Ancra公司为例,介绍ATLS的分类及特点。

Ancra于1977年在荷兰成立,主要从事ATLS产品的设计、制造、安装和服务,已成为全球自动装卸系统领域的领头羊,其客户遍布美国,德国,法国,英国,西班牙,比利时,波兰,俄罗斯,中国等,主要客户有:宝马、奥迪、戴姆勒、宝洁、喜力啤酒、法国邮政、丹麦邮政、DHL、DB SHENKER、Fedex、Preferred Freezer Services等。

卡车自动装卸系统ATLS的应用场景主要有三种:进货(自动卸货)、出货(自动装货)和班车(自动装卸)。其中,用于生产设施和配送中心之间的班车服务是卡车装载和卸载系统的最常见应用。根据卡车是否需要改装,自动装卸系统ATLS可以分为需要卡车改装和无需卡车改装两大类型。

需要卡车改装的自动装卸解决方案,尤其适用于需要大批量频繁装卸的班车应用场景。对于短途班车应用,适合的解决方案有滑链式、链板式、输送带式和包裹式自动装卸系统;对于中途班车应用,适合的解决方案有滑叉式自动装卸系统。

无需卡车改装的自动装卸系统,包括:适用于发货(仅需装货)的解决方案,有滑动式自动装货系统;适用于进货和发货的解决方案,有加强版滑叉式系统。

相对而言,需要卡车改装的解决方案,项目实施的难点在于卡车的改造,一方面受制于卡车的标准化问题,另一方面原因是卡车的所属权,因为目前物流公司拥有自有车辆的较少。不需要改装卡车的解决方案实施的难点在于初始投资较大,由于系统构成比较复杂,相对而言投资成本较高;且和需要卡车改装的解决方案相比,由于卡车对准和系统缩回需要额外时间,整个过程需要8分钟。

图1:自动装卸系统示意图

表1:自动装卸系统的适用范围

图2:控制单元

自动装卸系统的应用价值

与传统人工或叉车装载方式相比,采用自动装卸系统ATLS可大幅提高卡车装卸效率。特别是在自动仓储、自动拣选以及自动包装技术得到越来越多的应用后,装卸区的叉车或人工搬运阻碍了物流系统整体运行效率,因此,如何更大程度加快月台的运转效率成为很多仓库管理人员关注的话题。自动装卸系统的实施将满足作业效率提高的需求,同时缩短卡车在月台的停留时间,并且为员工和产品创造了更安全的环境。

应用卡车自动装卸系统的好处体现在以下方面:

节省人力和相关成本,因为装卸过程自动化,不再需要装卸工,减少了叉车数量和相关人员的数量,节省了叉车维护和维修成本。

提高月台利用率,由于每个月台可以完成更高的装卸量,使DC或仓库扩展变得不再必要,降低了仓储成本。

由于货物流动更加集中,仓库缓存区域面积减少。由于货物的进出速度更快,使缓存库存更小,允许JIT(即时)库存。

卡车装卸时间显著缩短,车队利用率提高,需要更少的卡车和司机,因此实现了成本节约。同样,由于卡车的周转时间更短,所以需要的库房外的空间也更小。

由于装载和卸载过程受到控制,对货物和设备的损坏较小,并为人员创造了更安全的工作环境,从而提高了员工满意度,减少了人员流失。

图3:自动装卸系统的应用场景

图4:自动装卸系统的应用价值

表2:自动装卸系统的分类及特点

自动装卸系统的市场需求和实际应用

随着新经济的到来,每个行业都面临前所未有的挑战,高效、安全、按时的供应链成为企业在市场竞争中获胜的法宝。而原有的叉车和人工装卸方式成为影响供应链效率和安全的瓶颈,因此许多行业巨头纷纷部署实施卡车自动装卸系统ATLS,以提高物流效率,尤其是汽车制造业、快消品行业、冷链行业、造纸业、快递邮政行业等,对自动装卸系统ATLS的需求更为强烈。

1.汽车行业

汽车行业需要及时(JIT)物流,零部件必须在正确的时间以正确的顺序交付。卡车自动装卸系统ATLS可以将自动化仓储和运输连接,简化复杂的物流过程,提高交付速度,并保证产品的安全。目前宝马、奥迪、欧宝、沃尔沃等汽车厂商以及Lear Corporation,Eurofit, Johson Controls 和Faurecia等汽车配件厂商都在全球多个生产基地实施了卡车自动装卸系统ATLS。

例如,奥迪在德国Ingolstadt的工厂安装了2条链板装卸系统,用于汽车车轮按顺序卸货。车轮组装厂也安装了2条链板装卸系统,根据奥迪生产线规定的不同需求,按时按顺序交付汽车。为了增加容量,卡车安装了双层链板系统,每层可以堆叠3*18个车轮,卡车在奥迪和车轮组装厂之间来回运输,及时满足生产线需求。自动装卸系统完全集成到自动化物料搬运系统中,实现了汽车车轮厂仓库到奥迪汽车工厂生产线的自动化无缝对接,满足了奥迪生产线所需的车轮顺序JIT到达,而且由于装卸时间缩短,所需的卡车数量减少,劳动力成本也得到很大降低。

图5:自动装卸系统在汽车行业的应用

图6:自动装卸系统在快消品行业的应用

图7:自动装卸系统在冷链行业的应用

2.快消品行业

快速消费品行业的成功依赖于先进的供应链系统,其特点是按需发货。通过实施卡车自动装卸系统ATLS, 可以加快在生产设施和配送中心、配送中心和零售店之间货运班车的周转速度,快速准确地满足消费需求。因此,快消品行业巨头宝洁、联合利华、雀巢、喜力、可口可乐等纷纷投资了卡车自动装卸系统。

如,喜力啤酒在荷兰Hertogenbosch配送中心配备了8个自动卡车装载系统,每个自动装载系统包括两个链式输送机系统,安装在穿梭车上,穿梭车与3个缓存输送机相连,货物可以自动在缓存输送机和装卸系统之间移动。

进货时,卡车到达后,驾驶员会收到IT系统发出的门号和开启密码。卡车完成对接后,驱动器将电源和通信电缆连接到月台,驾驶员输入密码,验证该卡车是否停靠在正确的月台位置。验证完毕后,仓库门自动开启,卡车里的托盘货物自动卸载到穿梭车的装卸系统,穿梭车侧向移动,货物从装卸系统移动到缓存系统,AGV将货物自动搬运到仓库内。

出货时, 缓存系统上的托盘货物自动移动到穿梭车上的装卸系统,然后再移动到卡车内,装货完成后,卡车驶离,仓库门自动关上。

由于穿梭车可以移动,收货和卸货可以在同一个码头实现,从而节约了卡车重新定位的视觉系统。通过缓存输送机,最多可以备货等同于4个卡车的货物,高峰时段可以快速装卸。所有月台的长度均为15米,有效载荷为38吨。通过使用自动装卸系统,喜力的收发货完全可以在全天24小时的任意时间自动完成,供应链更为流畅。

图8:自动装卸系统在邮政快递行业的应用

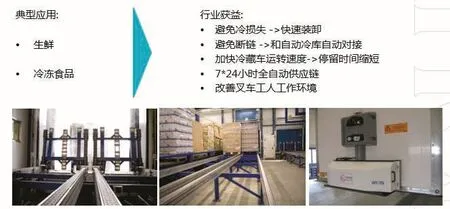

3.冷链行业

冷链物流的核心需求是保持产品新鲜,因此必须减少冷藏运输和储存的冷损失。卡车自动装卸系统ATLS可以缩短装卸环节的时间,同时减少人工接触货物的机会,以避免冷损失的风险。许多大的冷库运营商,如美国Preferred Freezer Services(PFS),欧洲Friesland Foods, Waterfront,New Cold等均已经使用ATLS系统。

美国PFS是全球最大的冷藏仓储公司之一,在设计一个全新的24/7冷库时,该公司计划每年从一个客户的3个工厂获得13亿磅货物。安装卡车装卸系统ATLS后,PFS可以在几分钟内装载5万磅的货物,节省了时间和人力。

该ATLS项目采用Ancra的滑链系统,总计有10个月台系统和12个卡车系统。PFS冷库安装了4套月台系统,3个工厂各自安装了2套月台系统。每个月台都安装了控制箱,驾驶员到达后可以通过控制箱实施装货和卸货过程。从卡车停放到驶离,整个过程仅需10到15分钟。与传统解决方案相比,该解决方案保证了冷链的完整性,同时最大限度地减少了人们接触冷冻货物的次数,降低了货物损坏、丢失或错误的可能性。由于该系统直接连接到WMS,所有进出库货物都得到有效控制。装卸效率的提高和人工成本的降低,帮助PFS提高了服务水平和竞争力。

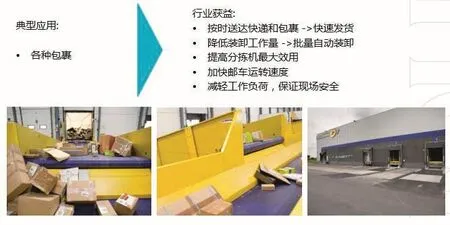

4.邮政快递行业

邮政快递行业必须快速正确地处理多品种、大批量包裹,为了减少劳动力,分拣机已经在这个行业得到广泛应用,但是手工装卸仍然耗费大量的人力,过多的叉车也会给工作环境带来安全隐患。通过采用ATLS系统,包裹可以自动从分拣线直接装到卡车里,卡车里的包裹可以自动卸载,可以最大限度地利用分拣机的高效率,减少了月台和人工的使用。法国邮政、丹麦邮政、DHL等都已经大量使用了ATLS系统。

法国邮政和Ancra公司合作,部署了55个月台系统和400个卡车装卸系统。与传统装卸方式相比,装卸效率增加了300%,每辆卡车在20分钟内可以完全自动卸载。卸货系统以两种不同的速度工作,分拣机根据卡车中的装载量获得持续的货源,可以最大程度利用其产能。每个月台每小时可以运输4000-6000个包裹。该系统的实施,提高了法国邮政的包裹吞吐量,缩短了包裹送达时间,减少了包裹运输使用的卡车数量,减少了月台数量,工作环境的安全性也得到保障。

自动装卸系统在国内的推广

尽管ATLS技术已经问世很多年,但是其推广受到一定的限制,制约其发展的主要原因有如下几个:

(1)传统的自动装卸方案的安装需要修改卡车,缺乏灵活性和通用性;

(2)许多企业认为该系统初始投资太高;

(3)许多企业更多地关注生产自动化和仓库自动化,对装卸自动化关注度不够。

针对第1个难点,目前已经开发出新的解决方案,可以无需改造卡车;针对初始投资太高的问题,随着人工成本、仓储成本、运输成本的不断上升,会大大缩短投资回收期;针对第3点,随着生产和仓库自动化的快速落地,装卸成为影响供应链效率与成本的瓶颈,因此ATLS将会被越来越多的企业应用。为了满足国内市场需求,上海韬谱物流设备有限公司携手ATLS业界巨头Ancra公司,为中国客户定制提供各种自动装卸解决方案。