保温结构一体化施工模板若干问题研究

孙树荣,秦超

(1.淮南职业技术学院,安徽 淮南 232001;2.淮南市建设工程质量监督检测中心,安徽 淮南 232001)

1 引言

在我国建筑行业蓬勃发展到今天,随着土地成本不断攀升,劳动力价格不断提高以及国家对建筑节能环保的要求不断加深,催生了“预制装配式建筑”。

装配式建筑以其“施工进度块”“节能”“环保”“节省模板”“降低工程造价”等特点受到各地政府的大力推广。在安徽省人民政府办公厅《关于大力发展装配式建筑的通知》中就明确要求:到2020年,装配式施工能力大幅提升,力争装配式建筑占新建建筑面积的比例达到15%。到2025年,力争装配式建筑占新建建筑面积的比例达到30%。如此大的比例规模,给装配式建筑提供了更广阔的空间。

保温装饰一体化施工模板作为“装配式建筑”的一部分,尚未受到大规模的应用,其中很大一部分原因在于其施工工艺复杂,施工难度大。

保温与结构一体化技术是集建筑保温功能与墙体围护功能于一体,墙体不需要另行采取保温措施即可满足现行建筑节能标准要求,实现保温与墙体同寿命的建筑节能技术。界定一体化技术的概念要满足三个条件:一是建筑墙体与保温同步施工;二是施工后结构保温墙体无需再做保温即可满足现行建筑节能标准的要求;三是能够实现建筑保温与墙体同寿命。

保温结构一体化模板,是与主体同时施工并与主体同寿命的新型建筑保温施工材料,旨在解决传统保温系统存在的易脱落、阻燃效果差、造价高,施工工期长等缺点,保温结构一体化模板主要应用于各类建筑外墙保温施工中,目前该项目理论研究较成熟,但是对于保温结构一体化板的结构怎么才能更加便于施工还需要更多的研究。

本文结合保温结构一体化模板施工特点,对其结构进行了优化设计,使其更加贴合施工。

2 保温结构一体化施工模板对比传统的保温施工

2.1 施工工艺对比

传统的框架结构外墙剪力墙与梁柱混凝土施工及外墙保温施工,需要一系列的施工顺序:绑扎钢筋→内外墙模板→浇筑混凝土→拆模板→界面砂浆施工→保温层施工→抗裂砂浆层施工→网格布施工→防护层施工→外墙装饰施工。

保温机构一体化板的施工工序:绑扎钢筋→内模板与保温结构一体化板施工→浇筑混凝土→内模板拆模→外墙装饰施工。

对比二种施工工序可以看出,保温结构一体化板大大减少了工期且降低了工程造价。

2.2 材料及性能对比

传统的保温材料多是均质材料或是简单的复合保温材料,其缺点是施工工序复杂,抗拉强度低,阻燃性能不高。

保温结构一体化模板由于最外层敷以高强度砂浆,具有较高的强度,其内部保温与外侧高强砂浆的粘结强度更高,其整体抗拉强度较高,阻燃性能更好。

3 保温结构一体化施工模板结构

3.1 保温结构一体化模板的组成

保温结构一体化板是置于建筑外墙,利用保温结构一体化板当做外模板,采用与混凝土墙体一体化施工方式施工,以实现保温层、饰面层、结构墙体一体化,达到与建筑同寿命的目的。

保温结构一体化模板是在工厂预制成型的板状制品,由保温材料(XPS、岩棉板、珍珠岩板)等作为基层,上面用大于5mm刚性砂浆和小于2mm的装饰层作为面层,面层内置钢丝网、网格布、锚栓等增强材料。

3.2 保温结构一体模板的优势

保温结构一体化板设计技术较简单,易于大面积推广应用,且达到了一体化技术要求,实现了建筑保温与结构同寿命的目的,将保温结构一体化板与框剪结构同时施工浇筑在一起,达到了同步设计。施工、同步验收的技术要求,实现了建筑保温与结构同寿命的目的。且保温结构一体化板的防水、防火功能良好,无论在可持续试用及施工过程中安全性都具有较大的优势。工厂化预制模式,可以确保工程材料质量,在使用过程中杜绝造假及偷工减料现象的发生。

图1

4 保温结构一体化施工模板结构优化

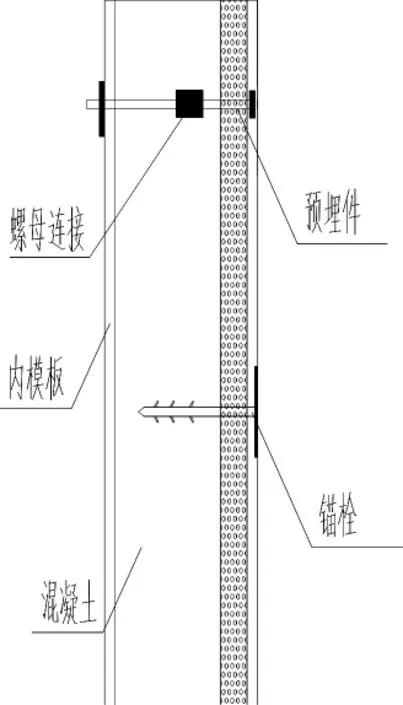

①如图2所示,将穿墙杆外模板螺母预埋于保温结构一体化板内,同时连接一段伸出内模板长度约50mm螺杆。由于外模板不需要拆除,这样避免螺母处于模板外面影响美观,而且不利于后续装饰施工。

②如图2所示,在模板固定完成后通过特殊钻孔设备将“倒刺形”锚栓打入保温结构一体化板内并深入混凝土不少于100mm。这样可以极大的提高锚栓抗拉承载力,防止脱落。

③如图3所示是保温结构一体化板成型完成以后,浇筑混凝土以前的模型。该结构模型不仅解决了保温结构一体化板对穿锚杆伸出部分对装饰的影响,同时采用特殊结构锚栓,增加了锚固力,防止脱落现象的发生。同时采用特殊结构的打孔机,使锚栓圆盘置于保温结构一体化板内,避免外露对后续装饰的影响。

图2

图3

5 结语

随着建筑节能与环保要求的不断提高,对于建筑材料的要求日趋严苛。不仅考虑到保温结构一体化板的应用范围和应用效果,还要考虑到其创造的效益。保温结构一体化板节能效果良好,稳定性能较好,经济和社会效益方面对比传统保温材料较为突出。综上所述,保温结构一体化板的发展现状和趋势总体上是比较积极的,而且在改善生产、生活条件方面,也具有理想的效果。但是,保温结构一体化板的施工工艺对施工人员要求较高,且保温结构一体化板的结构和材料仍有持续优化的空间,这些都为我们的研究提供了基础。