特定情况下防砸溜槽的设计

程翔锐,周 雪,张守明,郭海河,徐 徐,陈小兵

(1.北京国华科技集团有限公司,北京 101300;2.新疆宝明矿业有限公司,新疆昌吉 8317001;3.唐山国华科技国际工程有限公司,河北唐山 063020)

1 概 述

选煤厂的各类溜槽是机械设备或构筑物相互衔接输送物料极为重要的非标准件。在选煤厂工程设计时,当工艺流程、设备选型及布置已合理确定后,溜槽的实用性就越发显得重要,俗话说“细节”决定成败,溜槽就是选煤厂的 “细节”,对其设计是否合理,不但决定着物料输送是否流畅,而且所产生的撞击力直接影响溜槽的使用寿命和噪声,即全厂维护、检修的繁重程度和工作环境的好坏。

北京国华科技集团有限公司(以下简称国华科技)承担设计和调试的新疆宝明矿业有限公司的油页岩选矿厂(以下简称宝明选矿厂),是世界上第一座特大型重介旋流器技术分选油页岩的选矿厂(为两个规模均为20.00 Mt/a的选矿厂),入选原料为含大量脉石的油页岩,主要通过排除脉石以提高油页岩的品味。原矿石平均密度在2.4×103kg/m3以上,摩氏硬度为6.0以上,其坚硬程度远高于煤炭。虽然在工程设计时考虑到了这种情况,但在实际生产中棱角分明的矿石对设备和溜槽的冲砸所产生的磨损特别严重,超出了设计者原先的估计,造成选矿厂的维修工作量巨大,甚至直接影响了正常生产。因此对现场的部分溜槽重新设计改进就成为该厂生产调试的中心任务。对此,国华科技采用了 “以砸治砸”的逆向思维,以 “料砸料”的方式来改进溜槽结构。

2 胶带输送机机头溜槽

进入主厂房的原矿入选胶带输送机共2台,其规格型号相同,带宽B=1400 mm,带速V=2.5 m/s,机头滚筒直径φ=1.00 m,机头胶带倾角α=9°。该输送机原有机头溜槽如图1所示。

图1 原有机头溜槽示意

从生产中可以观察到输送机机头胶带上的物料按抛物线运动轨迹砸向溜槽的迎面板,致使其很快砸漏,并且部分撞击物料遭到迎面反弹,从机头滚筒下方冲出,形成了堆积物,大大增加了溜槽的维修量和清扫工作量。

研究者曾对胶带输送机机头卸料轨迹进行分析,胶带速度V的大小决定了不同的运动轨迹,其临界值:

式中:α——输送机机头胶带倾角,(°);

D——机头滚筒直径,m;

g——重力加速度, m/s。

按此式计算该选矿厂的原矿入选胶带输送机的临界值V0=2.20 m/s。

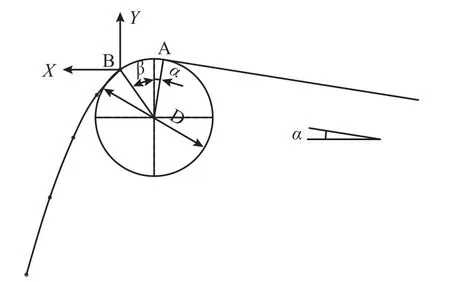

当带速V较慢,小于临界值时(即V<V0),卸料轨迹如图2所示。物料在胶带与滚筒相接处(A点)的速度不足以使物料被抛出,而是与胶带一起沿滚筒表面做匀速圆周运动,直至B点(β满足才与胶带脱离。以物料与胶带的分离点B为原点,水平方向为X轴,竖直方向为Y轴,其卸料轨迹方程式为:

式中:β——物料与胶带的分离点B点与滚筒中心连线与竖直方向的夹角。

图2 带式输送机机头卸料轨迹示意

当带速V较快,大于临界值时(即V>V0),卸料轨迹如图3所示。物料在输送带与滚筒相切处(A点)便被抛出,按斜抛运动轨迹脱离输送带。以物料与输送带的分离点A为原点,水平方向为X轴,竖直方向为Y轴,其卸料轨迹方程式为:

宝明选矿厂入选胶带输送机带速已超过临界值,所以对机头溜槽结构进行了改进,全新设计增设了缓冲台,如图4所示。

图3 带式输送机机头卸料轨迹示意

图4 改进后的机头溜槽示意

物料首先在缓冲台上形成堆积层,并通过料砸料的方式避免缓冲台和迎面板冲击磨损,同时降低物料下落速度,减缓下部溜槽的冲击,也相应减轻了迎面板对物料的反弹,机头清扫工作量随之减少。

机头溜槽增设缓冲台的关键,首先是根据物料在胶带上的厚度来确定整个抛出断面的尺寸,然后根据式(3),计算出物料的运动轨迹。

物料在下落的过程中,由于受到重力加速度的影响,致使物料的截面积减小,主要表现在料层的厚度减薄。为了留有余地,设计溜槽缓冲台时,仍按照物料下落过程中的厚度不变来考虑。

3 脉石脱介筛筛前溜槽

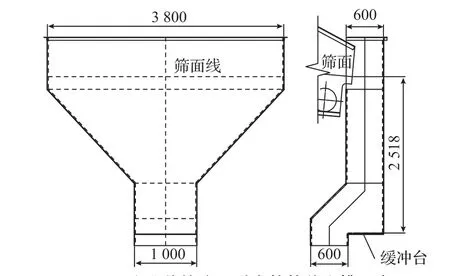

宝明选矿厂共有DBB3661型脉石脱介筛24台,筛前溜槽入口宽度600 mm,长度3800 mm,如图5所示。

从图5可以看出,脱介筛的筛上物给入筛前溜槽后,部分物料直接落在缓冲台上,部分物料直接落在斜底板上。由于落差较大,造成斜底板和缓冲台磨损严重。根据实际情况对原有溜槽进行改进,如图6所示。

图5 改进前的脉石脱介筛筛前溜槽示意

图6 改进后的脉石脱介筛筛前溜槽

(1)在筛前溜槽出料口正上方增加钢板槽,使物料堆积于上方,通过料砸料的方式降低物料的下落速度,减轻对下方底板的冲击;

(2)下方缓冲台下沉100 mm,使物料能堆积在缓冲台上,减轻缓冲台与出口接缝处的磨损;

(3)在斜底板上增加台阶,使部分物料能堆积在侧板上,形成料砸料的条件,减少物料对底板的冲击磨损。

对该溜槽改进的关键是根据实测来确定物料的运动安息角,以保证物料能顺畅流动。

4 脉石脱介筛给料箱

该选矿厂的脉石脱介筛给料箱入料管如图7所示。由于原矿破碎机磨损严重,致使破碎粒度上限增大,管道三通处容易堵塞。为了解决管道堵塞问题,将主管道直接接入给料箱,虽然解决了管道堵塞问题,但造成管道出口处的给料箱侧板和底板磨损严重,特别是底板很容易磨穿。为了进一步解决磨损问题,对溜槽进行了改进,如图8所示。

图7 改进前的脉石脱介筛给料箱及入料管道示意

图8 改进后的脉石脱介筛给料箱及入料管道示意

对原有给料箱及管道改进如下:① 将入料主管直接进入给料箱,避免管道的堵塞问题;②在管道出口处的给料箱内制作一个缓冲箱,再在距缓冲箱底板一定距离的上方两侧开设出料口,减轻由于脉石和介质对底板的直接冲击造成的磨损,并且达到分料的目的;③ 如果给料箱宽度方向上空间受限,则可以在缓冲箱内侧板上增加耐磨格栅板,如果宽度方向上空间允许,则可加宽缓冲箱,减轻侧板的磨损。

另外,为了保证缓冲箱内能够存料,需要根据冲击力的大小确定缓冲箱的深度;为了保证物料不在管道口堵塞,在空间允许的情况下尽量提高缓冲箱两侧的开孔。

5 脉石集料箱

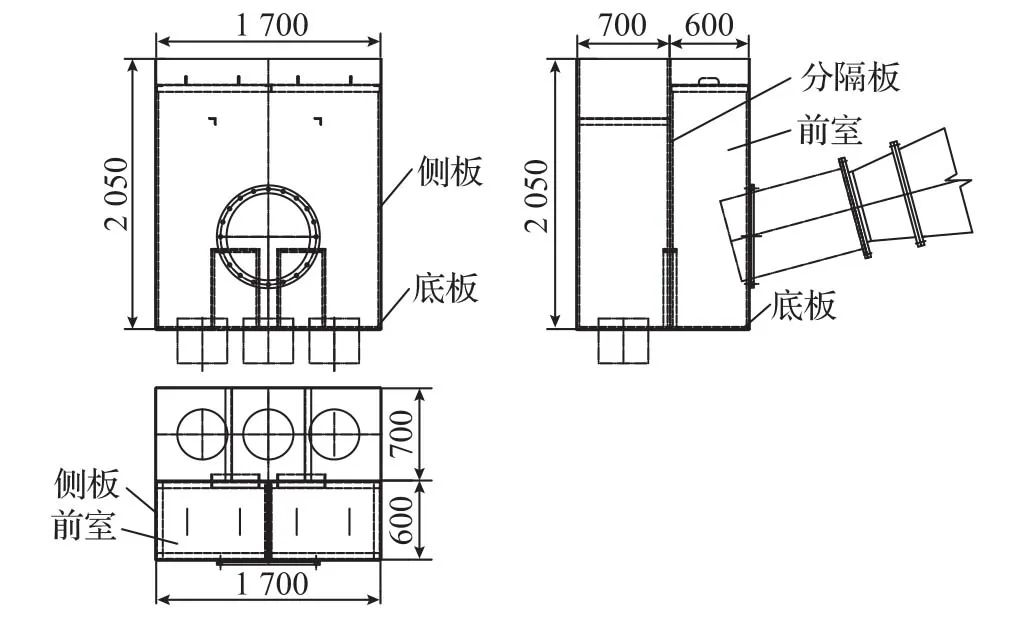

该厂无压给料三产品重介质旋流器的二段旋流器脉石集料箱磨损较为严重,主要磨损部位为集料箱的分隔板、前室底板和侧板。主要原因是脉石从二段旋流器底流口排出时,在旋流器剩余压力的作用下,以螺旋扩大状的形态分散开来,由于集料箱前室的空间较小,脉石冲击到钢板的动量较大,造成钢板磨损严重。为了减轻集料箱前室的磨损,对脉石集料箱进行了改进,改进前后的集料箱如图9和图10所示。

图9 改进前的脉石集料箱示意

图10 改进后的脉石集料箱示意

对原有脉石给料箱的改进如下:① 整体加宽脉石给料箱前室,缩短二段旋流器底流连接管,增加管道出口与分隔板的距离,减轻脉石对分隔板的冲击和磨损;②将脉石集料箱前室长度方向两侧加宽,消除部分脉石的冲击力,同时该部分空间可以堆积物料,使其形成料砸料的空间,减轻侧板磨损;③脉石给料箱前室的底板下沉,使物料能堆积在该部位,形成料砸料的空间,减轻底板的磨损。

6 结 语

为解决新疆宝明油页岩选矿厂投产以来设备非标件、管道的磨损问题,国华科技将溜槽进行了重新设计,改进为防砸溜槽。本文所介绍的4个实例,源自于采用创新型 “以砸治砸”的逆向思维,以 “料砸料”的方式避免或减少物料与溜槽相关部位钢板的直接接触,解决了磨损难题,取得了良好的效果。结构改进后溜槽的具体尺寸还需在现场长期考察,以决定是否还需作必要的调整。

设计世界上第一座特大型油页岩选矿厂是一件新事物,尚有很多磨损问题需要通过生产实践来解决。针对煤炭行业的很多选煤厂溜槽而言,也可以根据生产实际采用 “以砸治砸”的逆向思维,以 “料砸料”的方式解决溜槽磨损问题。