CO2预裂增透技术在低渗高瓦斯煤层的应用

闫建浩,张 益

(1.山西保利平山煤业股份有限公司,山西 沁水 048205;2.北京科技大学 金属矿山高效开采与安全教育部重点实验室,北京 100083)

煤炭是一种重要的石化能源,虽然在环境压力和煤炭储量的影响下,煤炭在我国能源中所占的比例逐渐减少,但是我国能源对煤炭仍然具有很强的依赖性,其还会作为我国主要的一种能源[1]。在煤炭开采过程中往往会遇到其伴生产物——瓦斯,瓦斯能够引发火灾爆炸、人员窒息和瓦斯突出等事故,所以对瓦斯的治理十分重要[2]。对瓦斯进行抽采是治理瓦斯灾害的有效措施,利用瓦斯抽采技术可以有效降低瓦斯含量和压力,从而实现煤矿安全生产工作的顺利进行[3]。

山西保利平山煤业有限公司(以下简称“平山煤矿”)矿井设计规模为90万t/a。平山煤矿由于3#煤层透气性较差、瓦斯含量大,成为掘进的瓶颈,制约了煤矿地顺利建设,从而影响了该矿的正常衔接和生产进度。

1 CO2预裂增透技术

1.1 技术简介

为了提高低渗煤层的透气性,在生产过程中常用到水力压裂、深孔预裂爆破和CO2预裂增透等技术[4-6]。CO2预裂增透技术是先对低渗透煤层钻孔,然后将液态CO2注入钻孔中,利用其汽化后体积快速膨胀的特性对煤体进行压裂,从而实现了煤体透气性的增加[7]。与传统的深孔预裂爆破比,CO2预裂增透技术的安全性高,而且具有工艺简单易行,成本低的优势[8-9]。

1.2 技术机理

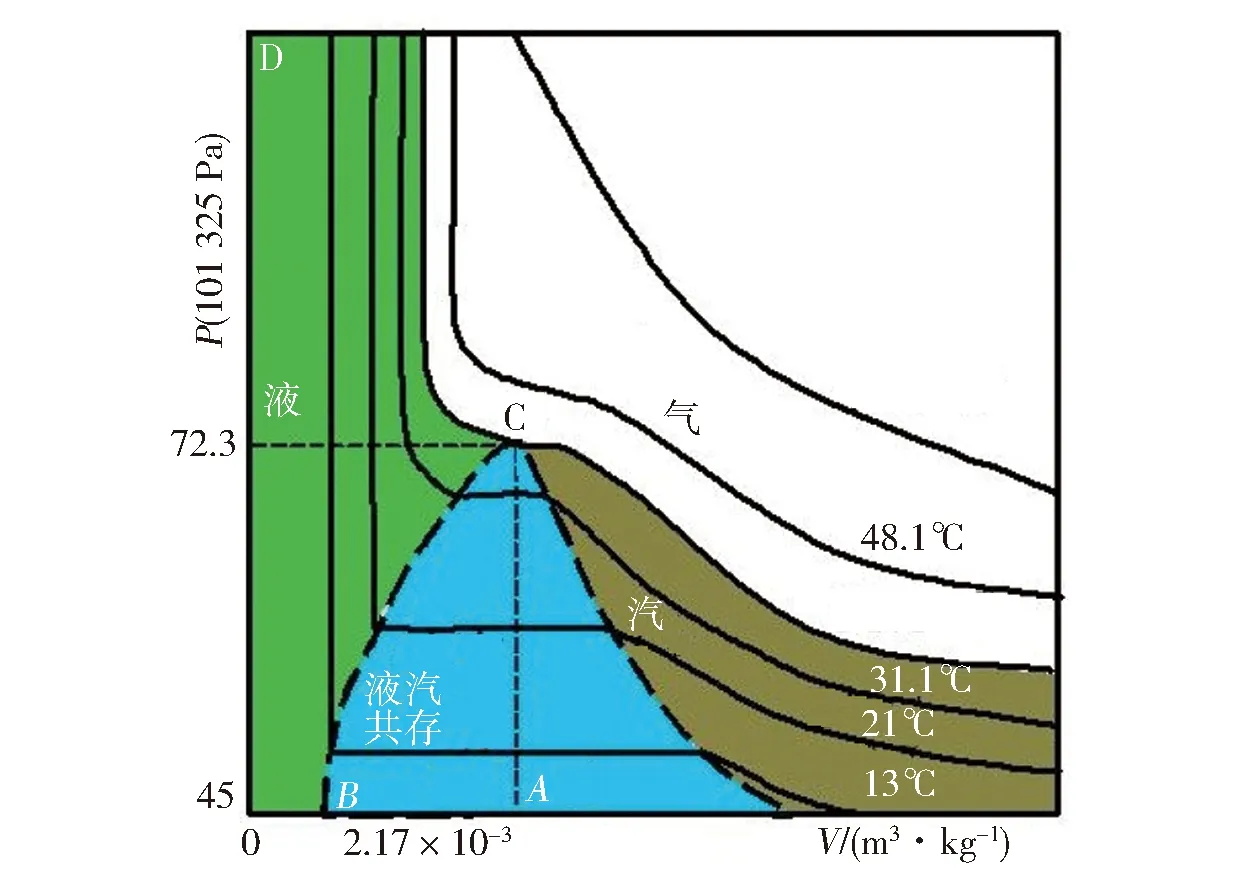

当外界温度达到一定值时,液态CO2能够在短时间内吸热膨胀。如图1中CO2实验等温线图所示,当温度处于31 ℃以下、压力小于7.2 MPa时,CO2以液态方式存在;但是当温度超过31 ℃时,液态CO2能够吸收热量并在短时间内瞬间汽化,汽化后体积膨胀高达600倍[10]。

图1 CO2实验等温线图Fig.1 Experimental isotherm of CO2

CO2具有比瓦斯较强的亲煤特性。瓦斯的成分主要是CH4,由于分子极性关系,煤炭对CO2比对以CH4成分为主的瓦斯有更大的吸附力,利用吸附性的强弱,CO2可以将煤体中吸附态的瓦斯变为游离态[11]。

CO2预裂增透技术充分利用液态CO2具有吸热后瞬间汽化产生高压气体的特性和其具有比瓦斯较强的亲煤特性,能够增加煤层透气性和减少瓦斯吸附,解决低渗高瓦斯煤层的瓦斯抽采难题,实现煤矿的安全生产[12]。

2 CO2预裂增透技术的应用

2.1 11009工作面的基本情况

平山矿煤3#煤层瓦斯含量为10.54 ml/g ~15.75 ml/g,瓦斯压力为1.15 MPa,煤层的透气性较差,透气系数为1.269 m2/(MPa·d)。11009工作面轨道顺槽、回风顺槽煤层顺层瓦斯钻孔衰减系数为α=0.019 5 d-1,百米钻孔极限瓦斯流量Qj=33 000 m3,煤层坚固性系数f=1.26~1.43,瓦斯放散初速度P=22~26,属于高瓦斯煤层。吸附性常数α=39.84 m3/t,b=0.966 MPa-1。

2.2 技术实施情况

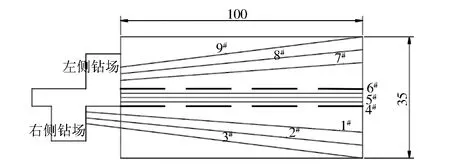

1)钻孔布置。平山矿煤在3#煤层11009轨道顺槽迎头和左右钻场进行抽采钻孔与预裂钻孔的施工,共施工抽采钻孔6个(1#、2#、3#、7#、8#、9#),预裂钻孔3个(4#、5#、6#)。抽采钻孔和预裂钻孔孔径分别为113 mm和94 mm。抽采钻孔中:1#、2#、3#钻孔的孔深为106 m,7#、8#、9#钻孔的孔深为101 m,预裂钻孔4#、5#、6#钻孔的孔深均为100 m。在迎头均匀布置施工3个预裂钻孔,距顶板高度2.4 m,巷道中线布置5#预裂孔,4#孔与6#孔距离5#孔1 m。钻孔的详细布置图如图2所示。

2-a 钻孔布置侧视图

2-b 钻孔布置正视图图2 工作面钻孔布置图Fig.2 Borehole layout of working face

2)试验过程。CO2预裂增透技术实的流程:首先按设计进行钻孔,之后对除预裂孔外的抽采钻孔进行封孔连管,然后在预裂孔进行二氧化碳预裂,最后经过效果检验合格后就可以进行掘进工作。

平山矿煤在11009轨道顺槽第二循环进行了CO2预裂增透,预裂增透共采用钻杆60根,每根充装液态CO21.5 kg。首先预裂了4#预裂钻孔,装入钻杆15根,预裂完成后隔30 min取出钻杆与封孔器预裂6#预裂钻孔,同样装入钻杆15根,最后预裂中间5#预裂钻孔,预裂两次,中间间隔1 h(含取钻杆、装钻杆)。

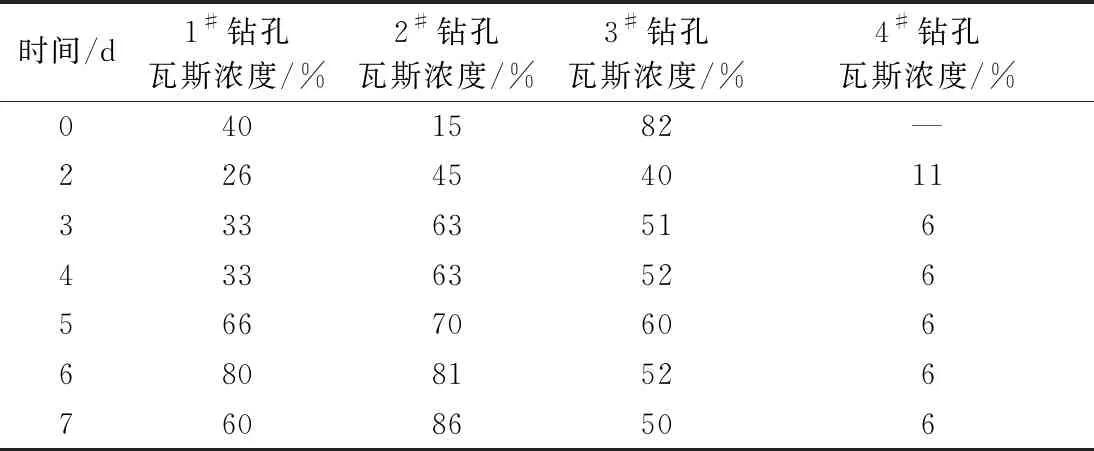

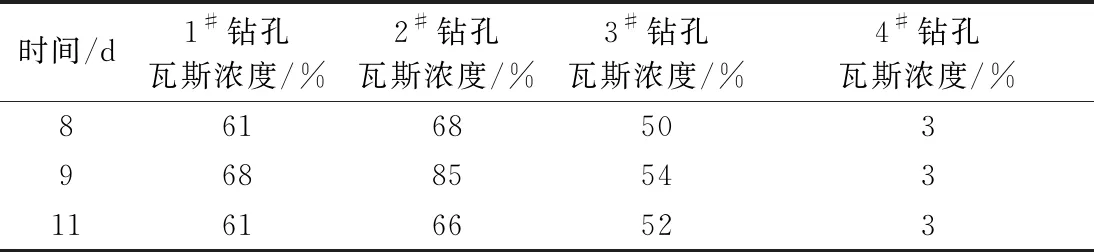

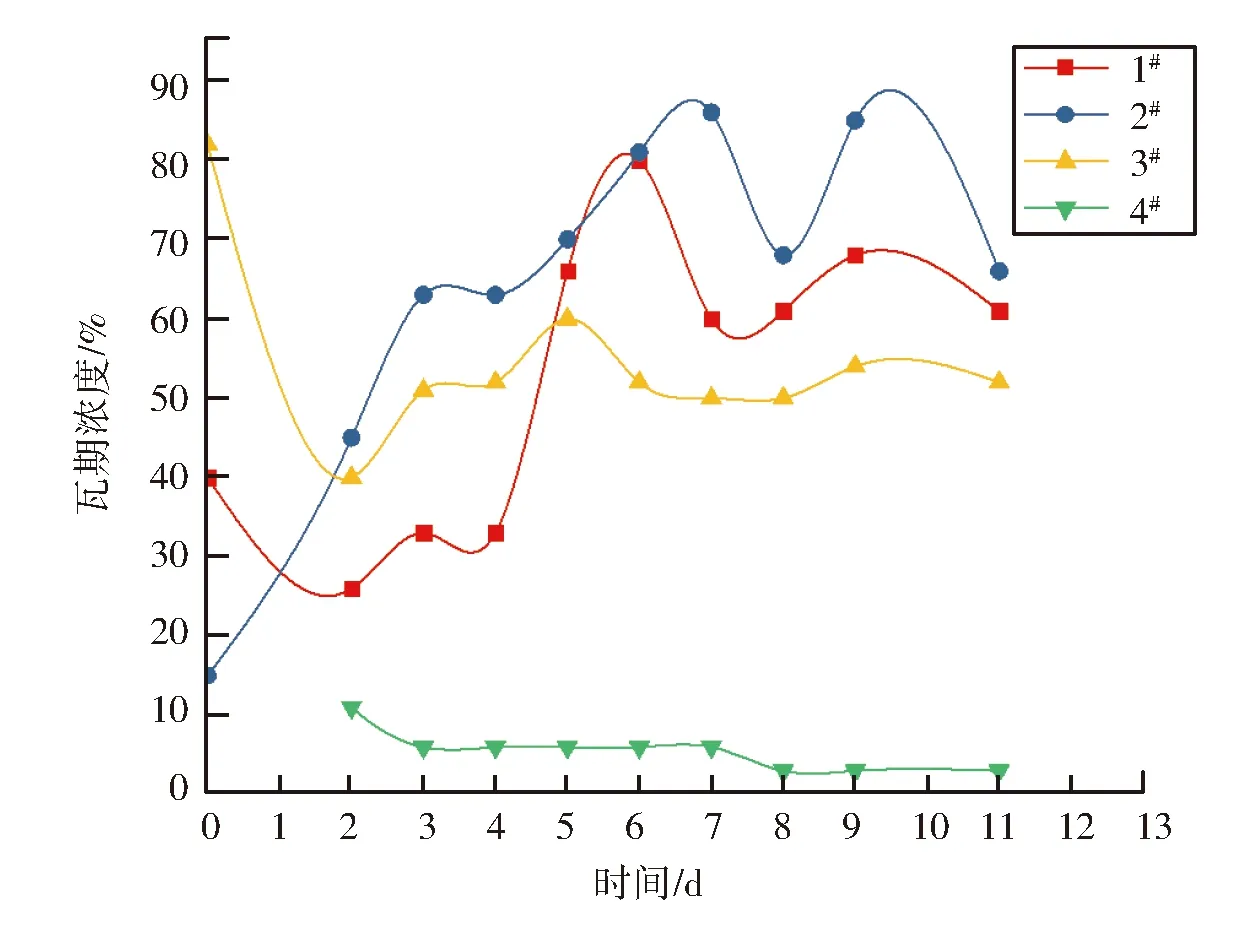

3)试验结果。CO2预裂增透技术实施完成后,连续11 d对钻孔内的瓦斯浓度进行检测,以判断技术的效果。其中1#、2#、3#、4#钻孔的瓦斯浓度变化情况如表1和图3所示。

表1 1#~4#钻孔的瓦斯浓度变化情况Table 1 Gas concentration variation from No.1 to No.4 borehole

续表1:

时间/d1#钻孔瓦斯浓度/%2#钻孔瓦斯浓度/%3#钻孔瓦斯浓度/%4#钻孔瓦斯浓度/% 86168503 96885543 116166523

图3 1#~4#钻孔的瓦斯浓度变化情况Fig.3 Gas concentration variation from No.1 to No.4 borehole

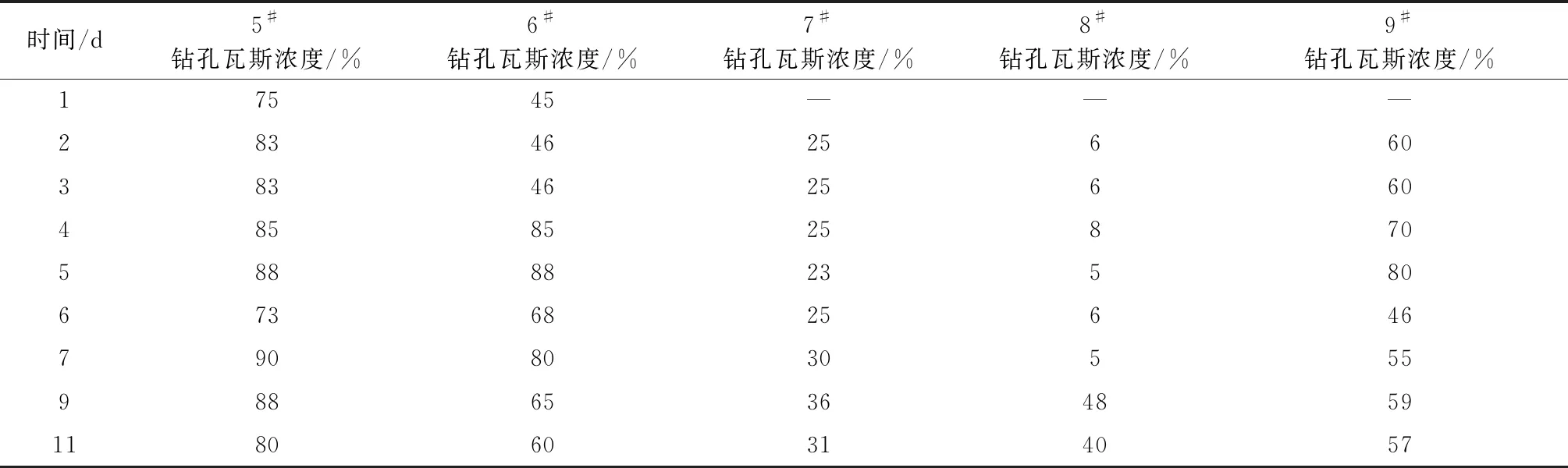

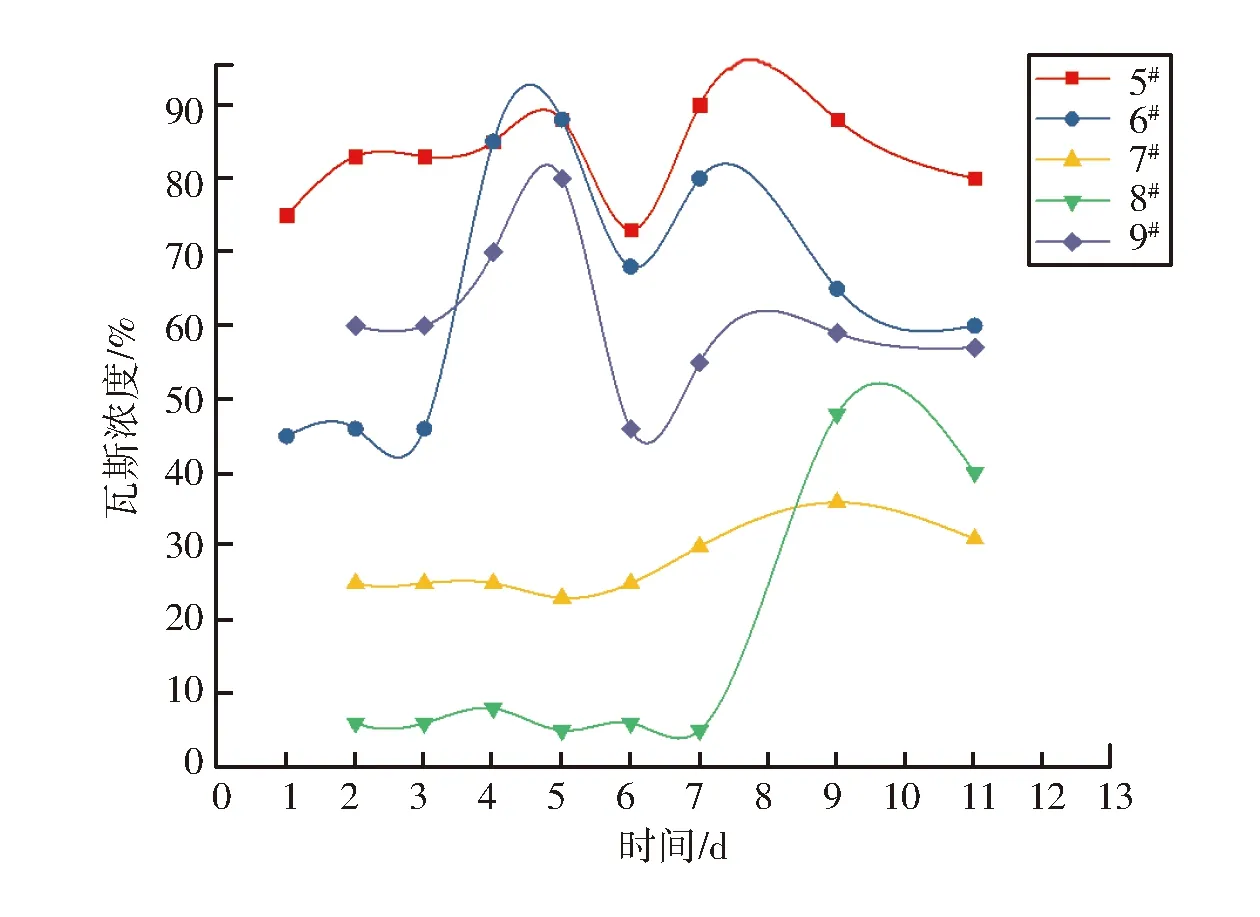

5#、6#、7#、8#、9#钻孔的瓦斯浓度变化情况如表2和图4所示。

表2 5#~9#钻孔的瓦斯浓度变化情况Table 2 Gas concentration variation from No.5 to No.9 borehole

图4 5#~9#钻孔的瓦斯浓度变化情况Fig.4 Gas concentration variation from No.5 to No.9 borehole

由钻孔内瓦斯浓度的变化情况可知,在实施CO2预裂增透技术后1#、2#、3#、9#抽采孔与5#、6#预裂孔瓦斯浓度均在50%以上,且较稳定,抽采效果较好。5#、6#预裂孔瓦斯抽采浓度最大90%,尤其迎头预裂孔5#瓦斯抽采浓度基本维持在75%以上。7#、8#抽采孔在第7 d重新封孔后瓦斯浓度略有增大。预裂孔4#瓦斯抽采浓度一直低于11%,分析其发生了钻孔坍塌,在预裂时4#预裂孔钻杆只能装8根,后经处理装进15根。

抽采纯量分析:实施CO2预裂增透技术后,11009轨道顺槽迎头抽采钻孔抽采瓦斯纯量0.79 m3/min,百米钻孔流量0.083 m3/min,是其他顺层钻孔抽采区域的1.5~5倍。该技术取得了良好的瓦斯抽采效果。

3 CO2预裂增透技术效果

3.1 局部防突效果检验

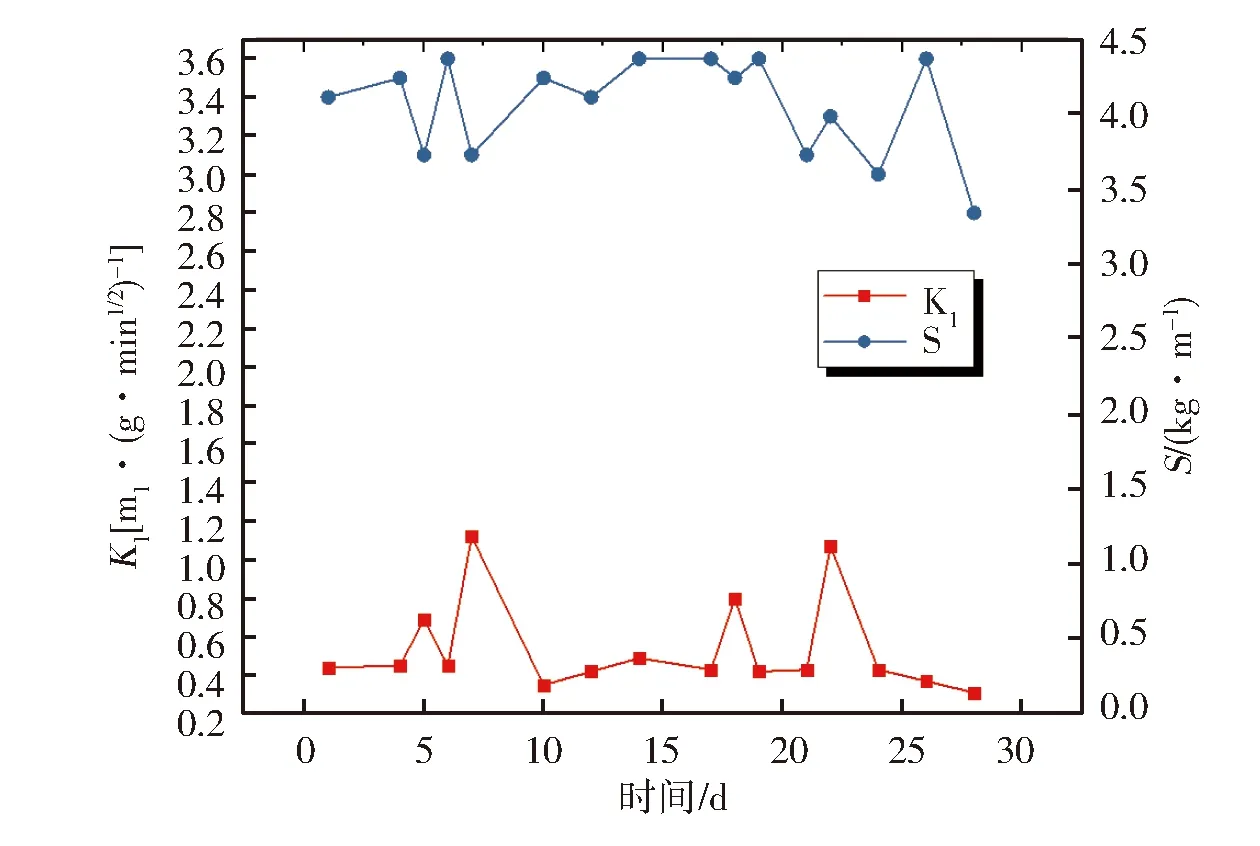

在实施CO2预裂增透技术后,在煤层掘进过程中利用钻屑瓦斯解吸指标K1和钻屑量S对煤层的局部防突效果进行检验,检验结果如图5所示。

图5 K1值和S值变化趋势Fig.5 Variation of K1 and S value

在平山煤矿3#煤层11009轨道顺槽掘进至80 m的过程中,钻屑瓦斯解吸指标K1值超标4次,其中最大值1.13。实施CO2预裂增透技术后,当K1值超标后,对11009工作面采取局部防突措施,K1值下降迅速,再次检验均合格。未采用该技术时,出现K1值超标时,排放3 h以上才能效果检验合格,采用预裂技术具有排放速度快,时间短的优点。

3.2 采掘过程中风量和瓦斯情况

11009轨道顺槽采用局扇供风,平均风速为0.75 m/s,风量为630 m3/min。掘进至150 m时,割煤期间回风流瓦斯浓度最大0.70 %,根据11009轨道顺槽每100 m巷帮瓦斯涌出量导致巷道瓦斯浓度增加0.30 %,经过计算可得工作面割煤期间瓦斯涌出量为2.52 m3/min,相比未采用该技术时瓦斯涌出量增大1 m3/min。

根据K1值超标后局部防突措施效果检验结果和掘进过程中瓦斯涌出量变大两现象分析,采用CO2预裂增透技术后,煤体中大量的瓦斯由原来的吸附状态转变为了游离态。

4 结论

1)CO2预裂增透技术充分利用液态CO2具有吸热后瞬间汽化产生高压气体的特性,以及其具有比瓦斯较强的亲煤特性,因而能够增加煤层透气性和减少瓦斯吸附,能够解决低渗高瓦斯煤层的瓦斯抽采难题,实现煤矿的安全生产。

2)在平山煤矿11009工作面实施CO2预裂技术后,1#、2#、3#、9#抽采孔与预裂孔5#、6#瓦斯浓度均在50%以上,且较稳定,抽采效果较好。因为发生了塌孔现象,所以4#预裂孔的瓦斯抽采浓度一直低于11%。

3)实施CO2预裂增透技术,当工作面K1值超标后,采取局部防突措施,K1值下降迅速,再次检验均合格。工作面割煤期间瓦斯涌出量为2.52 m3/min,相比未采用该技术时瓦斯涌出量增大1 m3/min。根据K1值超标后局部防突措施效果检验结果和掘进过程中瓦斯涌出量变大两现象分析,采用CO2预裂增透技术后,煤体中大量的瓦斯由原来的吸附状态转变为了游离态。