强磁选和流态化磁化焙烧联合工艺回收赤泥中的铁

(中国科学院 过程工程研究所;多相复杂系统国家重点实验室,北京 100190)

赤泥是在氧化铝生产过程中产生的固体废弃物。 伴随着我国氧化铝行业的快速发展,每年的赤泥产量已达到千万吨级,累计赤泥堆积量达到几亿吨。 如此巨量的赤泥对大气、 土地、 水源的污染问题也日益加重[1]。 与此同时,赤泥中含有大量的铁矿物,堆存这种处置方式也构成了资源浪费[2]。 赤泥中铁矿物的主要存在形式为赤铁矿、 针铁矿、 褐铁矿等。 以平果赤泥为例,其Fe2O3含量(质量分数,以下同)可以达到33.02%[3]。

我国目前针对赤泥中铁的提取技术主要分为直接还原法和高阶磁选法两大类。直接还原法是通过高温将赤泥中的铁矿物还原成金属铁,然后通过弱磁选或者高温熔炼技术分离,能耗较高,工业应用范围受到局限[4-5]。高阶磁选法是通过Slon立环脉动高梯度磁选机对赤泥进行粗选和精选的富集工艺方法,最终获得的铁精粉品位约50%、铁回收率约35%,这种方法虽然在工业中应用较为广泛[6-8];但铁品位和铁回收率较低,回收效率不高,因此,亟需一种能提高赤泥中铁矿物回收效率的工艺方法。

流态化磁化焙烧技术[9-11]一直是我国难选铁矿资源利用的重要手段,并且在工业中早有应用报道。该技术采用发生炉煤气作为流化风和还原剂,在450~600 ℃的条件下,将铁矿物中的Fe2O3还原为磁性更强的Fe3O4,再通过弱磁选分离过程实现铁矿物的富集,具有高效、节能的技术特点[12-14]。然而,由于赤泥的粒度过细,因此在鼓泡流化床内难以取得理想的流化状态。

高阶强磁选工艺中通过旋流分级和粗选过程,可以对赤泥进行“抛细留粗”的优化,在富集铁矿物的同时,颗粒的平均粒度也在变大[6],因此,将高阶强磁选工艺与流态化磁化焙烧工艺相结合,既可以解决赤泥的流化问题,也可以解决高阶强磁选工艺回收效率偏低的问题,对提高赤泥中铁矿物的回收利用率有着重要意义。

本文中首先采用高阶强磁选工艺对赤泥进行“抛细留粗”的优化,生成“底流”和“粗精”中间产物;再利用实验室流化床装置,在模拟发生炉煤气气氛下,对中间产物进行流态化还原焙烧实验,再进行弱磁选分离铁矿物;同时,考察赤泥的流化状态、 焙烧条件、 磨矿细度和选别指标,为高阶磁选-流态化磁化焙烧联合工艺回收赤泥中的铁矿物提供实验依据。

1 实验

1.1 实验原料

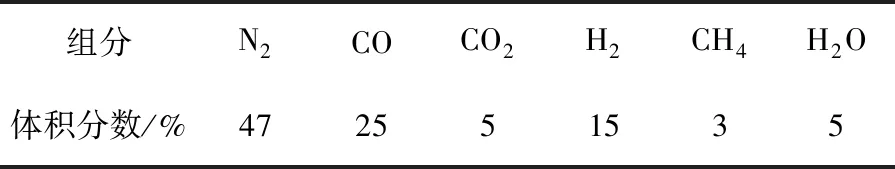

实验原料选用山东某氧化铝企业的赤泥。模拟实验中,工业发生炉煤气组分如表1[15]所示。其中,N2、CO、CO2、H2和CH4为高纯瓶装气体(北温气体制造厂生产);水蒸气是通过将混合气体通入控温水箱,并以控制水分压力的方式通入流化床中。

1.2 实验设备

表1 工业发生炉煤气组分

1.3 实验流程

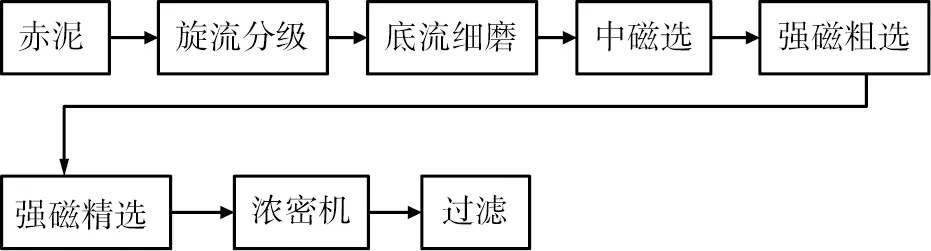

1.3.1 高阶强磁选

赤泥的高阶磁选工艺流程示意图如图1所示,主要由旋流分级、底流细磨、中磁选、强磁粗选、强磁精选、浓密、过滤等工序组成[6]。旋流分级后的底流矿简称为底流、强磁粗选后的粗精矿简称为粗精。矿物样品组分的质量分数如表2所示。

图1 赤泥的高阶强磁选工艺流程示意图Fig.1 Schematic diagram of high order magnetic separation process of red mud

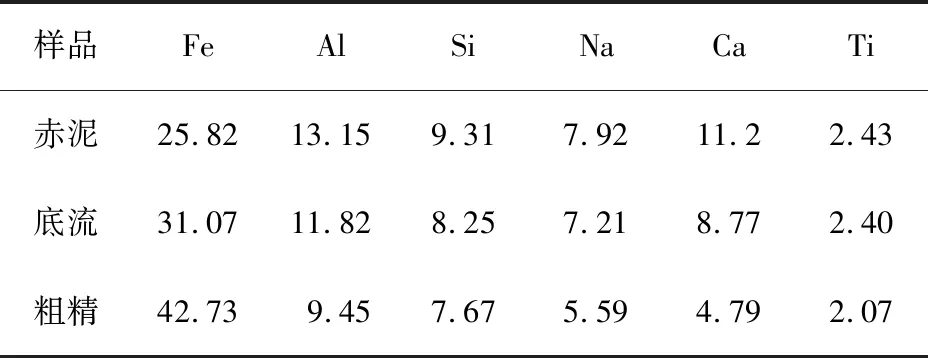

样品FeAlSiNaCaTi赤泥25.8213.159.317.9211.22.43底流31.0711.828.257.218.772.40粗精42.739.457.675.594.792.07

1.3.2 流态化磁化焙烧

铁矿物样品用发生炉煤气还原时,温度需要控制在450~600 ℃,其主要化学反应方程式为

3Fe2O3+CO=2Fe3O4+CO2,

(1)

3Fe2O3+H2=2Fe3O4+H2O。

(2)

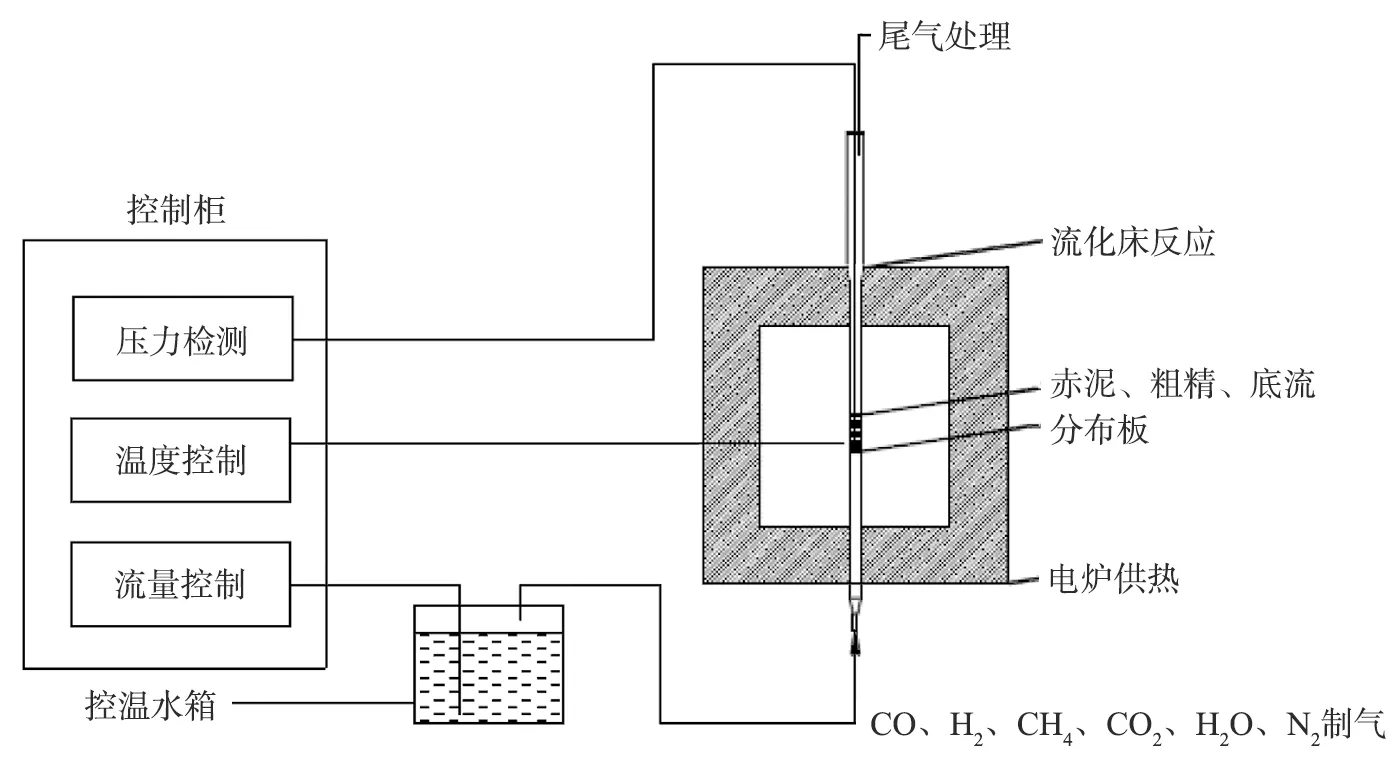

流态化实验装置示意图如图2所示,主要由供热、反应、制气和控制这4个部分组成。赤泥、底流或粗精颗粒在还原剂“包裹”状态下,气、固接触充分,传热、传质均匀,气体与固体颗粒形成连续、稳定的流化状态。

图2 流态化实验装置示意图Fig.2 Schematic diagram of fluidized experimental device

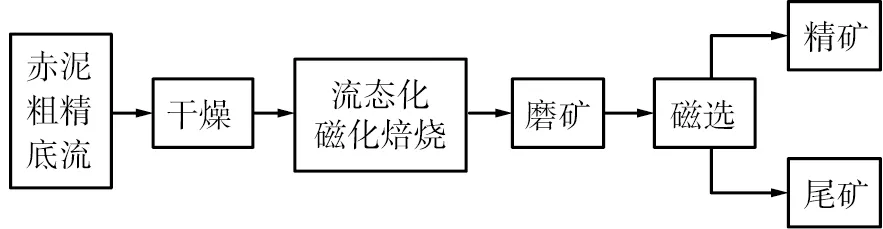

流态化磁化焙烧工艺流程示意图如图3所示。赤泥、底流和粗精预先经过干燥处理后,通过电加热炉控制反应温度,称取固定量的铁矿物样品放入流化床中,并模拟发生炉煤气气氛作为流化风和还原剂,控制适当的操作气速和流化时间;达到焙烧时间后,取出流化床反应器,流化风切换为N2,避免冷却过程中出现二次氧化;最后经过磨矿和磁选管磁选(磁场强度为1 100 Oe)分离得到铁精矿和尾矿,通过化学滴定法分析铁品位,计算铁回收率[15]。

基于客户的资源融合,开发系统信息的模块化展示,根据客户需求信息的规范化模型,进行客户需求信息构建,其包含了客户需求信息的结构和特征,这些特征以不同颜色的醒目“标签”备注客户喜好,具有较强的读取性质。使酒店可以把握客户进入酒店的黄金时期,掌握客户重点信息,对其进行定位精准的针对性的“一对一”差异营销。其间包括根据模块化信息处理得出的信息,提供个性化的产品和服务,在保证盈利的情况下进行价格歧视,使客户对酒店产生强烈信任感和归属感。推行以“顾客为中心”的新文化,充分发挥客户管理系统的查询和数据开采功能,使客户培养更加便捷高效。

图3 流态化磁化焙烧工艺流程示意图Fig.3 Schematic diagram of fluidized magnetization roasting process

2 结果与讨论

2.1 铁氧化物的嵌布分析

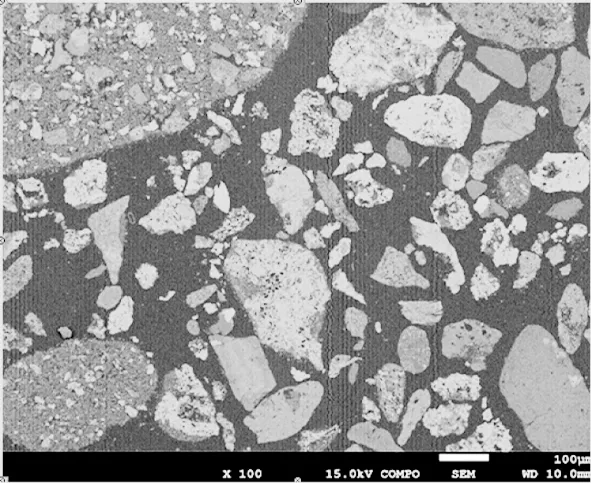

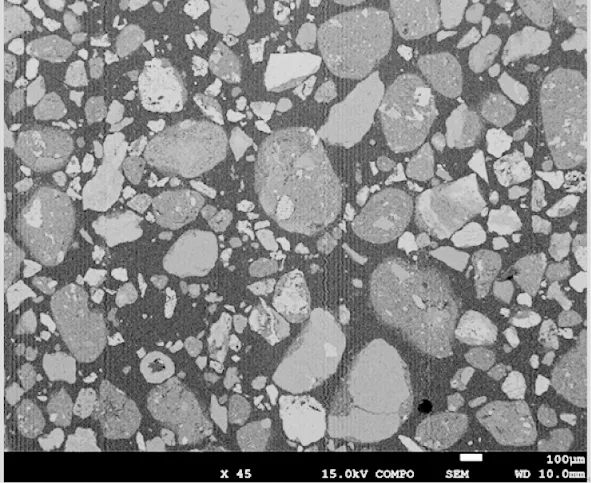

在扫描电镜(SEM)背散射条件下,原子量越大的元素画面中越亮。由于Fe、 Ti原子量较大,呈现为亮部,而Si、 Al、 Ca、 Na等因原子量较小,呈现为暗部。矿物中Ti含量仅占约2%,因此基本可以认为亮部主要是铁氧化物。

将底流和粗精矿物样品磨粉后用环氧树脂镶样,再使用砂纸打磨、抛光出断面,通过SEM分析底流和粗精的铁元素的嵌布情况。底流和粗精的SEM图像如图4所示。

a 底流

b 粗精图4 底流和粗精的SEM图像Fig.4 SEM images of bottom flow and rough finish

由图4可知,亮部为氧化铁,暗部为脉石。 底流中的颗粒粒度分布较宽,有明显的颗粒团聚现象,很多细密的铁矿物颗粒粒度大约为10 μm,这部分颗粒夹杂在脉石中,在磁选过程中容易与脉石出现夹杂、 包裹、 吸附等现象,降低了选别指标;而粗精中的颗粒粒度相对均匀,颗粒中铁氧化物的嵌布粒度为20~100 μm,经过还原、 解离后,更易于被磁场回收。

2.2 流态化结果分析

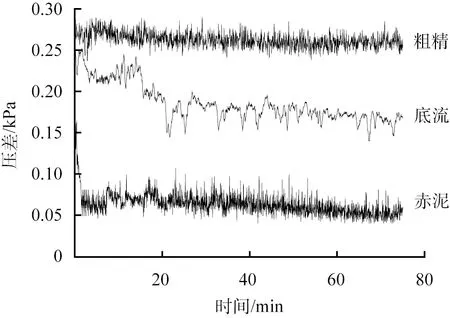

赤泥、底流、粗精这3种矿物样品的流化实验结果分析如图5所示。分别取相同质量的赤泥、底流、粗精样品进行流化实验,采用鼓泡流化床作为流化反应器,实验温度为500 ℃,工况下气速为0.1 m/s,采集的流化时间为75 min。

图5 矿物样品的流化实验结果分析Fig.5 Analysis of fluidization test results of mineral samples

从图5可以看出:赤泥很快达到“失流”状态,颗粒未随上升气体悬浮,可以观察到颗粒在床层中形成沟道,气体从沟道内通过,床层压降迅速减小,颗粒无法正常流化,出现了明显的“沟流”现象;底流由于粒度仍然较细,流化曲线有一定的波动,但可以实现流化;粗精可以保持稳定的流化状态。

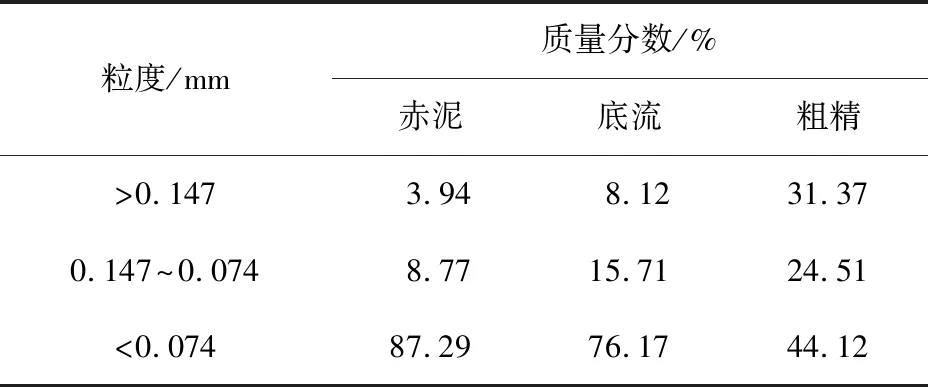

3种矿物样品的筛分粒度分布如表3所示。由表可知,赤泥颗粒中87.29%的颗粒小于0.074 mm,过细颗粒造成颗粒间黏附力较大,易于聚结成团,一般条件下难于流化[16],因此无法直接采用流态化磁化焙烧工艺,但可以通过高阶磁选工艺“抛细留粗”,生成的底流、粗精均可维持连续、稳定的流化状态,而且粗精样品仅有44.12%的颗粒小于0.074 mm,粒度较粗,因此粗精样品的流化状态好于底流样品的。

2.3 磁化焙烧温度的影响

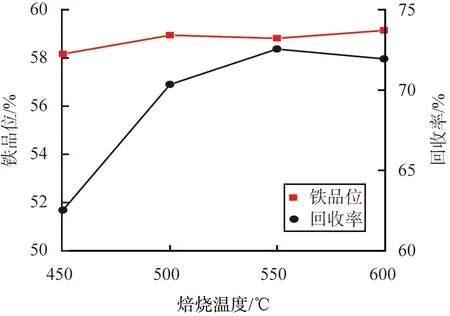

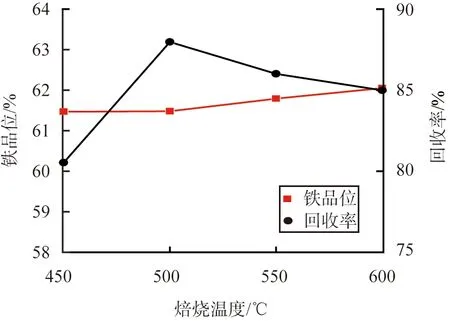

将底流和粗精矿物粉末分别在450、500、550、600 ℃的温度下进行流态化磁化焙烧,反应时间为10 min,流化气氛采用模拟发生炉煤气气氛,气速为0.1 m/s。经还原焙烧后,将焙烧矿物样品磨细,要求粒径<38 μm的颗粒占至50%;然后在磁场强度1 100 Oe下进行磁选。磁化焙烧温度对底流和粗精的铁品位和铁回收率的影响如图6所示。

表3 矿物样品的筛分粒度分布

a 底流

b 粗精图6 磁化焙烧温度对铁品位和回收率的影响Fig.6 Effects of magnetizing roasting temperature on iron grade and recovery

由图6a可见,随着温度的升高,底流精矿的品位一直在58%~59%范围波动,说明在流态化磁化焙烧过程中,温度不是影响精矿品位的主要因素;铁回收率从450 ℃的62.53%上升到550 ℃的72.55%,有着较大幅度的提高,这说明温度较低时底流中铁矿物颗粒的还原尚不完全,部分未还原好的颗粒在磁选过程中进入尾矿,随着温度的升高还原反应趋于完全,铁回收率显著提升。由图6b可见,随着温度的升高粗精精矿的品位基本在62%左右,温度变化的影响不明显;铁回收率从450 ℃的80.53%提高到500 ℃的87.97%,说明随着温度的升高还原趋于完全,铁回收率显著提升。

由图6可知,虽然底流的粒度更细,但其焙烧温度却高于粗精的,这是因为底流在流化床反应器中的扩散条件逊于粗精。底流的回收率明显低于粗精,这是因为底流中有很多细密的铁矿物颗粒其粒度10 μm左右,这部分颗粒即使还原充分在磁选过程中也会与脉石出现夹杂、包裹、吸附等现象,降低选别指标。粗精中铁矿物嵌布粒度更大,单体解离更充分,所以回收率更高。

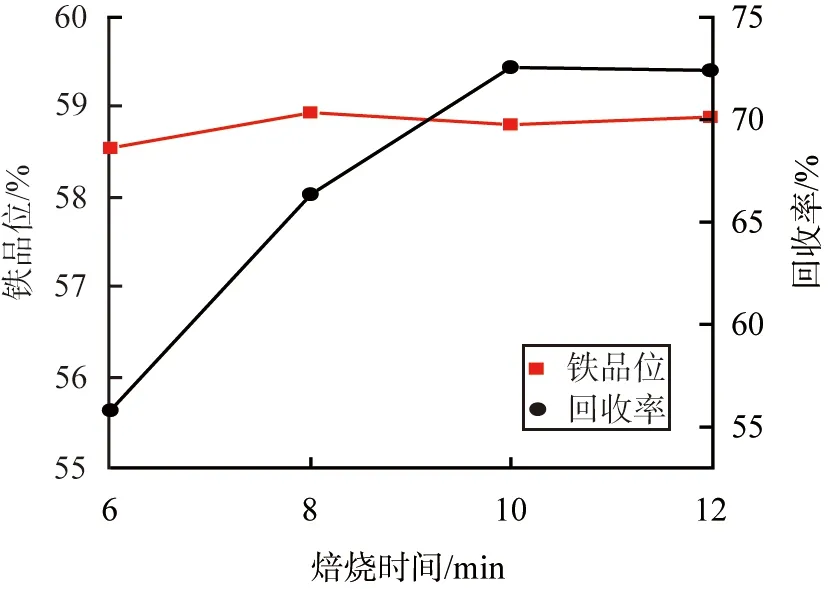

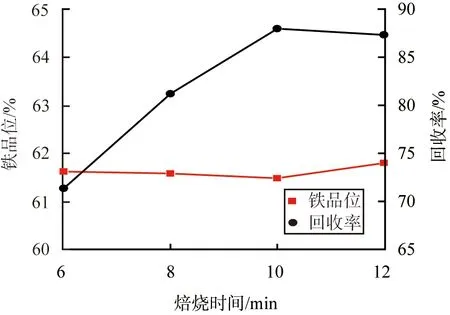

2.4 磁化焙烧时间的影响

将底流和粗精矿物粉末分别在550、 500 ℃的最佳焙烧温度下进行流态化磁化焙烧,反应时间分别取为6、 8、 10、 12 min,其他条件不变。 磁化焙烧时间对底流和粗精的铁品位和铁回收率的影响如图7所示。由图7a可见,在550 ℃下,随着时间的延长,底流精矿的铁品位并无太大变化。在初始阶段,铁回收率随着时间的延长显著增大,但反应时间达到10 min后铁回收率不再升高。这是由于随着焙烧时间的延长,焙烧矿中磁性颗粒占比提高,磁选铁回收率也随之逐步增大;当焙烧时间达到10 min后,底流中的铁矿物颗粒还原反应趋于完全,铁回收率也就不再增大了。由图7b可见,在500 ℃下,随着焙烧时间的延长,粗精精矿的品位也比较稳定。随着时间的延长,铁回收率从焙烧时间为6 min时的71.35%增大到10 min时的87.97%,之后随着时间的延长再无显著增大,说明10 min时还原反应已经趋于完全。

a 底流

b 粗精图7 磁化焙烧时间对铁品位和回收率的影响Fig.7 Effects of magnetization roasting time on iron grade and recovery

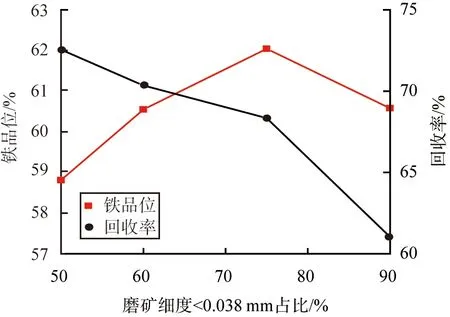

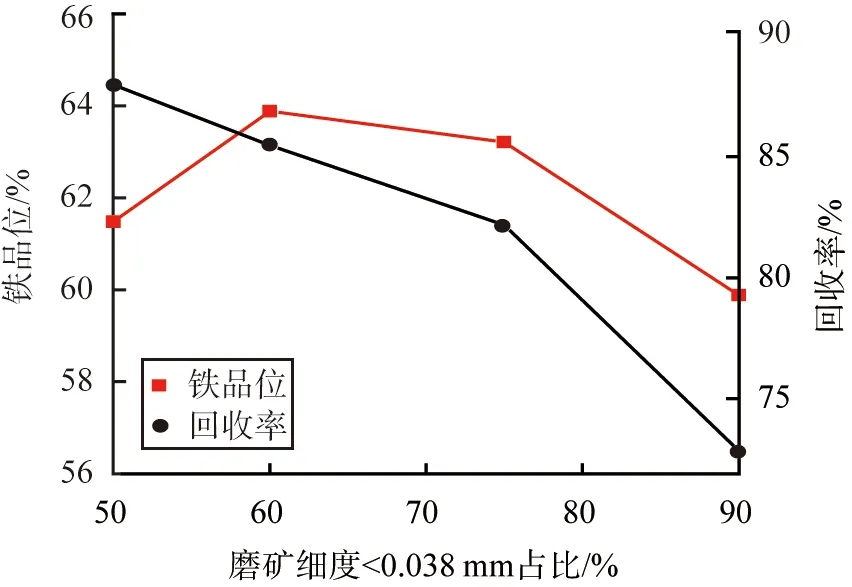

2.5 磨矿细度的影响

分别选取底流在550 ℃焙烧温度、10 min焙烧时间的矿样,粗精在500 ℃焙烧温度、10 min焙烧时间的矿样进行磨矿细度的影响的实验。将焙烧矿样磨矿细度至<0.038 mm的占比分别取为50%、60%、75%、90%,在磁选管中以1 100 Oe的磁场强度下进行磁选。磨矿细度<0.038 mm占比对底流和粗精的铁品位和铁回收率的影响如图8所示。

a 底流

b 粗精图8 磨矿细度<0.038 mm占比对铁品位和回收率的影响Fig.8 Effects of grinding fineness <0.038 mm ratio on iron grade and recovery

由图8a可见,随着磨矿细度<0.038 mm占比的增加,底流精矿的铁品位先升高后下降,当磨矿细度<0.038 mm占比由50%增大到75%时,铁品位从58.81%提高到了62.04%,这是因为随着磁性颗粒的逐步解离,脉石进入尾矿,铁矿物进入精矿;当磨矿细度<0.038 mm占比由75%提高到90%,铁品位从62.04%下降到60.58%,这是由于铁矿物出现了过磨,大量的细颗粒铁矿物和脉石出现了夹杂现象,进入精矿后降低了铁品位。随着磨矿细度<0.038 mm占比的增加,底流精矿的铁回收率逐渐降低;当出现过磨现象时,铁回收率大幅下降,这是因为部分的细颗粒铁矿物和脉石出现了包裹现象进入尾矿,降低了铁回收率。

由图8b可见,随着磨矿细度<0.038 mm占比的增加,粗精的磁性颗粒逐步解离,磨矿细度<0.038 mm占比为60%时解离比较充分,铁品位为63.88%,铁回收率为85.47%。 磨矿细度<0.038 mm占比继续增大后也出现了过磨现象,铁品位和铁回收率均出现了下降。

3 结论

将高阶磁选工艺和流态化磁化焙烧工艺相结合,可以有效地解决赤泥过细“失流”的问题。主要结论如下:

1)经过高阶磁选工艺“抛细留粗”优化后的底流和粗精,可以实现连续、稳定的流化,而且粗精的流化状态好于底流。

2)在模拟发生炉煤气气氛下,流化磁化焙烧温度为550 ℃、 焙烧时间为10 min,磁场强度为1 100 Oe,磨矿细度至<0.038 mm占比75%的实验条件下,对底流进行焙烧磁选,得到精矿铁品位和铁回收率分别为62.04%和68.35%。

3)在模拟发生炉煤气气氛下,流化磁化焙烧温度为500 ℃、焙烧时间为10 min,磁场强度为1 100 Oe,磨矿细度<0.038 mm占比60%的实验条件下,对粗精进行焙烧磁选,得到精矿铁品位和铁回收率分别为63.88%和85.47%。