分离式钢箱梁制造与安装关键技术

鄢秉红

(福建路信交通建设监理有限公司,福州 350001)

1 前言

随着我国城市化进程的加快,城市建成区快速扩张,主城区与周边乡镇的联系越发紧密。由于历史、经济等原因,部分新建城区及城乡结合处的过江、过河桥梁建设不规范,桥梁宽度、承载能力低,对周边市民出行及城市化进程带来较大的影响。 常规的老桥改建工程往往采用封闭交通或者选择新的过江、过河通道,封闭交通拆除老桥的施工方法对市民出行便利产生较大的影响, 而新建过江、过河通道涉及到选址、拆迁等一系列问题,对政府的财政负担也较大。

本项目创造性地提出不封闭交通分离式钢箱梁设计、制造理念, 即在不影响市民交通出行的前提下架设新桥、拆除老桥,为今后的老桥改建工程提供全新的施工概念。

2 工程概况

福州洪塘大桥拓宽改建工程, 西起洪塘大桥东桥头附近对既有洪塘立交进行改建连接三环快速后, 新建洪塘大桥跨越乌龙江,随后进入闽侯上街,终点位于洪塘大桥西桥头附近,与国宾大道衔接,路线总长2.43km。 桥梁上部结构均采用钢结构,分东引桥、主桥、西引桥。东引桥段共长384.5m, 跨径布置为(31.038+40+29.5 +25.962+28+27)(钢混组合梁)+(30+25.5)(钢混组合梁)+(40+72+35.5)(变截面工字型钢混组合梁)。 标准跨径30m,共计4 联11跨,上部结构为工字型钢混组合梁,西引桥钢混组合梁钢梁总长1055m,跨径布置(35+22x40+4x35)(钢混组合梁)。

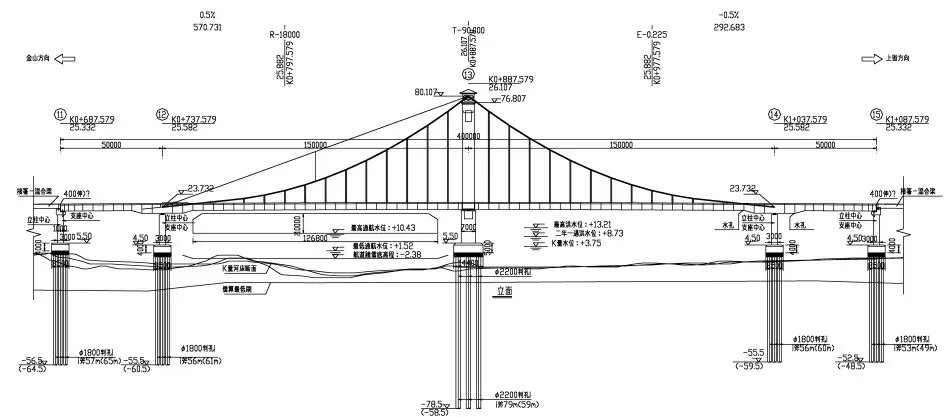

本文重点讲述洪塘大桥主桥钢箱梁的制造与安装。主桥为独塔双索面自锚式悬索桥,总体布置为50m(钢箱梁锚固跨)+150m(钢箱梁)+150m(钢箱梁)+50m(钢箱梁锚固跨)=400m, 采用半漂浮结构体系。 宽度为18.72m+16m+ 18.72m=53.44m。 全桥采用Q345q(D)、Q345C、Q235B等材质钢板,总重量约1.3 万吨。 总体布置图如图1 所示。

图1 洪塘大桥主桥总体布置图

主梁采用分离式扁平钢箱梁,横向分三部分,宽度为18.72m+16m+18.72m=53.44m。钢箱梁为全焊接箱型结构,两侧钢箱梁间通过焊接连接,桥面采用正交异性钢桥面。

3 钢箱梁制造难点

福州洪塘大桥主桥以不封闭交通分离式扁平钢箱梁为设计、制造理念,主桥钢箱梁分为两个阶段施工,钢箱梁制作、安装难度大,主桥钢箱梁制造难点及重点主要体现在以下几个方面:

(1)主桥钢箱梁横桥面共分为3 个分段(左幅、中幅、右幅),分两个阶段施工,钢箱梁分段几何精度要求高,桥位左右幅钢箱梁安装完成后,在通车的情况下,为保证中幅钢桁架梁安装精度要求, 其纵横向环缝的精确匹配制造是难点之一;

(2)主桥钢箱梁的锚箱及横隔板、纵腹板等主结构焊缝采用熔透焊会造成构件刚度大,焊接残余应力高,变形较难控制,因此通过试验确定焊接工艺(包括焊接工艺方法、焊接设备、焊接材料、工艺参数及焊接顺序)、坡口形式和制定切实有效的焊接变形控制措施,又是难点之一;

(3)主桥第一阶段钢箱梁架设后先通车,待老桥拆除后再架设中间钢桁梁,间隔时间约为半年,则第一阶段两侧钢箱梁架设的相对位置尺寸精度、 线形及变形量须重点控制。

4 钢箱梁制造关键技术

福州洪塘大桥主桥为国内最宽的自锚式悬索桥,宽度达到53.44m,国内尚无适合拼装此种宽度桥梁的制作车间, 同时结合分离式不封交设计理念和两阶段吊装的现场施工顺序,将主桥钢箱梁的分为3 个独立的部分,即第一阶先同步制造段两侧钢箱梁, 然后第二阶段制造中间钢桁梁。同时为验证分阶段制造的可行性,在第一阶段制造首轮两侧钢箱梁时, 同步制造第二阶段与之匹配的4 个中间钢桁梁段, 进行全断面的匹配并参与首轮试拼装验证。

4.1 顶板单元关键项点控制

板单元作为钢箱梁的基本单元, 其制作精度关系到钢箱梁的整体质量,因此针对顶板单元的结构特点,对其制作关键项点采取了相应控制措施。

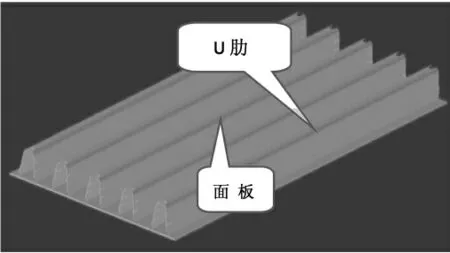

(1)U 肋(板肋)制作精度控制

钢板经辊平预处理后,采用门式精密切割机下料,并利用矫正设备对平面度及直线度进行矫正, 采用摇臂钻床利用钻孔样板对U 肋及板肋的高强螺栓孔进行钻制。

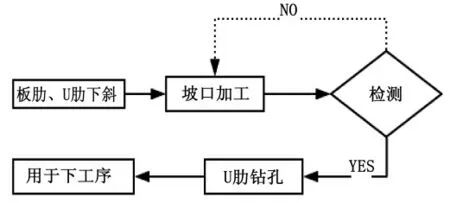

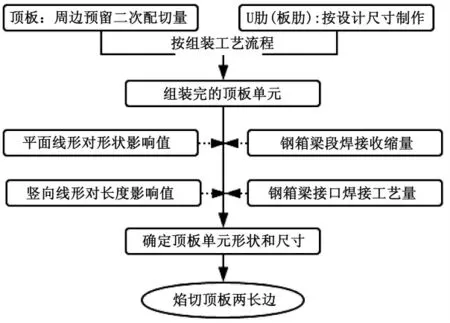

U 肋(板肋)坡口加工精度控制流程如图2 所示。

(2)顶板单元组装精度控制

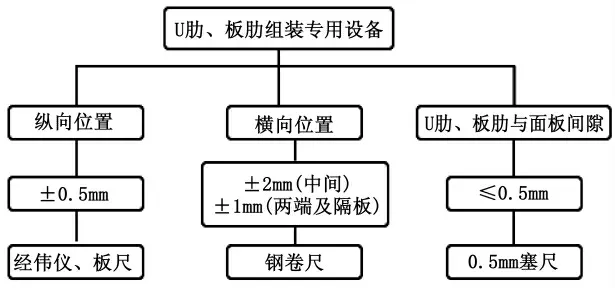

顶板单元组装精度主要包括:U 肋(板肋)组装位置尺寸、U 肋(板肋)与顶板的组装间隙。

顶板单元组装精度控制流程如图3 所示。

图2 U 肋、板肋坡口加工精度控制

图3 板单元组装精度控制

(3)板单元尺寸控制

为了保证钢箱梁拼装的箱口尺寸及箱体长度, 对板单元尺寸进行严格控制。

板单元尺寸控制流程如图4 所示。

图4 板单元尺寸控制要求

(4)顶底板U 肋焊缝要求具有优良的抗疲劳性能,焊缝熔深不小于0.8 倍U 肋板厚,且不得焊漏。

图5 U 肋组装

4.2 主桥钢箱梁总拼胎架

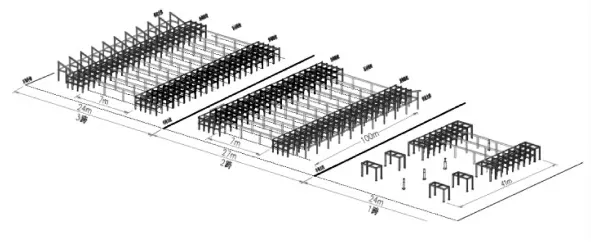

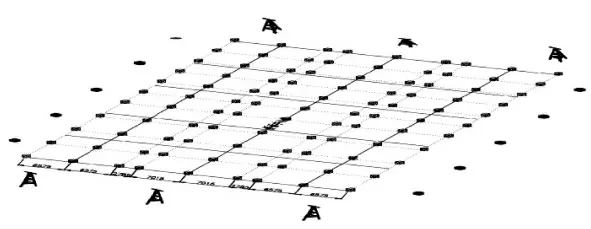

根据分批制造的施工方案, 主桥钢箱梁分别在3 跨车间进行总拼, 其中相邻两块车间同步制作第一阶段两侧钢箱梁,另一跨车间制作第二阶段中间钢桁梁。为保证整体焊接后底板的平面度满足规范要求, 总拼胎架横向预设工艺拱度, 总拼胎架纵向按照设计院及监控单位提供的线型数据制作总拼胎架线型,划设地样线,并在胎架周边布置测量塔及标高基准点,形成标高测量网。第一阶段两侧钢箱梁胎架线型需保持一致, 且横向基准线在一条直线上, 总拼胎架的长度满足10 个梁段的预拼装,每一轮次最后一段作为匹配段参与下一轮次的总拼。 总拼胎架的中间横梁为可拆卸式, 钢箱梁拼装焊接结束下胎前,拆除中间可拆卸胎架,液压平板车驶入胎架内将钢箱梁运出总拼车间。 总拼胎架布置如图6 所示。

图6 总拼胎架布置

4.3 主桥钢箱梁总拼

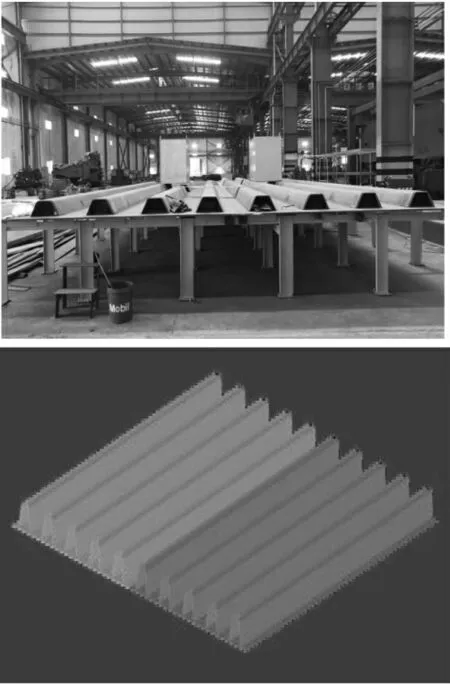

4.3.1 板单元合件

为了有效控制钢箱梁焊接变形, 提高钢箱梁总拼效率,将钢箱梁顶板、底板单元在拼装胎架上拼装成板单元合件参与节段组装。板单元合件组装在胎架上设置反变形值,保证板单元焊后的平面度。 板单元合件如图7 所示。

图7 板单元合件制作

4.3.2 主桥钢箱梁节段组焊顺序

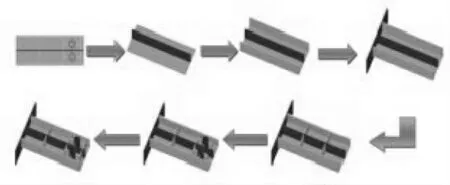

洪塘大桥主桥钢箱梁节段采用正装方案, 即以总拼胎架为外模,以横隔板、纵腹板为内模,按照“底板→横隔板→纵腹板→斜底板→锚箱组件→顶板→风嘴腹板”的顺序,实现立体阶梯式推进,逐段组装与焊接。 总拼流程如图8 所示。

4.3.3 主桥钢箱梁总拼要点及精度控制措施

(1)以地样线为基准,将第一阶段左右两个分段的底板单元、底板单元合件分别置于总拼胎架上并进行定位,同时使左右两个分段横向基准线对齐, 确保第一阶段左右两个分段同步制作,组焊底板单元。第一阶段底板单元组装如图9 所示。

图9 第一阶段底板单元总拼

(2)以底板的横隔板的组装定位线进行定位,组装底板上的横隔板, 保证第一阶段左右两个分段的横隔板对齐。 待横隔板装焊完成后,定位安装纵隔板,控制好纵隔板安装角度,两侧安装完成后对称施焊。

(3) 锚箱单元作为重要的承力部件和制造关键点,为了保证其制造质量, 以两侧纵向基准线及横隔板组装定位线为基准, 将预制的锚箱单元装焊到两侧钢箱梁中腹板上, 在组装过程中严格控制好锚箱单元尺寸及装配角度。装配过程中,利用经纬仪复测两侧钢箱梁锚箱装配时的线型,保证两跨车间在锚箱单元装配时装配尺寸、角度及线型保持一致。 锚箱单元组装流程如图10 所示。

图10 锚箱单元组装流程

(4)两跨车间同步装焊风嘴单元及顶板单元,保证两侧钢箱梁顶板横向基准线共线, 安装完成后施焊各顶板之间纵向对接焊缝、顶板与边腹板之间坡口焊缝、顶板与横隔板之间的角焊缝以及顶板与纵隔板之间的角焊缝,最后焊接边腹板与横隔板的连接焊缝, 完成箱内其它焊缝。特别注意的是,钢箱梁的焊接变形控制是本工程中质量控制的主要内容之一, 变形控制直接关系到焊接后的矫正、结构的几何尺寸、节段之间的连接及整体线形控制等。

(5)在梁段预拼装胎架上进行预拼装,每轮预拼装8~10 个梁段。 钢箱梁节段总拼焊接完毕后,一端留有余量,在预拼工序中精确划出余量修割线, 完成修割并加工好焊接坡口。在无应力条件下,精确测量并记录线形、长度、端口尺寸、直线度等参数,检验合格后,在顶板、腹板上分别划200mm 检查线,以方便吊装节段间钢箱梁拼装时定位,安装接口匹配件和止推板。安装接口匹配件和止推板时,需预加环缝焊接收缩量,还应根据梁长情况修正梁段长度误差,不使误差积累。接口匹配件和止推板安装应在温度比较稳定的条件下完成组装定位, 避免温度变化对其安装精度造成不利影响。

预拼过程中,每一轮预拼装完成后,留端部一个节段参与下一轮次的预拼装,确保所有节段连续匹配。

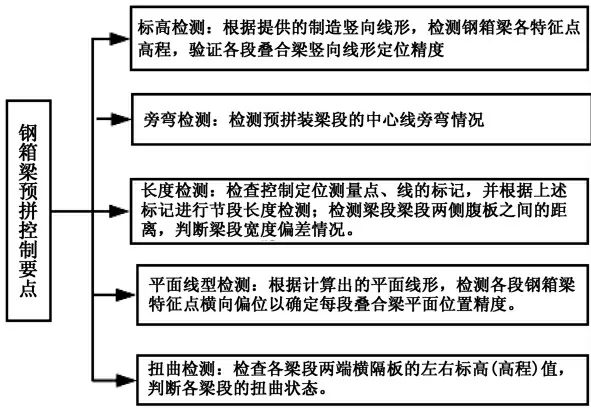

(6)预拼装控制要点如图11 所示。

图11 预拼装控制要点

4.4 钢箱梁全断面验证拼装

为验证主桥钢箱梁第一阶段与第二阶段分段制造的精度及匹配效果, 对首轮钢箱梁进行全断面预拼装并验证。 本项目主桥钢箱梁横截面宽度达53.44m,为保证验证拼装顺利进行, 在外场另设置了全断面验证预拼板胎架,满足首轮前5 个节段的验证拼装。验证拼装胎架使用支座胎架,按监控线型数据调整制作胎架线型,并按总拼胎架要求布置地样线、测量塔及标高基准点,形成标高测量网。 车间首轮两侧钢箱梁总装及预拼装完成后,将前5个梁段吊运至外场验证胎架上,复测钢箱梁整体线形,验证胎架及测量塔如图12、13 所示。

图13 验证胎架及测量塔布置图

5 主桥钢箱梁安装与主要控制措施

(1)施工顺序

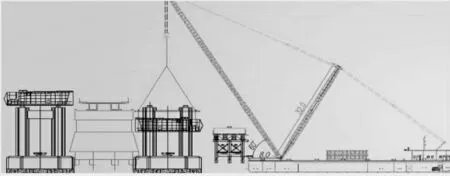

在主桥范围内各设置2 组共8 个临时桥墩, 在老桥左右两侧搭设钢管支架,钢管支架上布置贝雷架平台。主桥第一阶段两侧钢箱梁分批运输至现场, 利用浮吊按吊装顺序吊装钢箱梁分段, 吊装完成后进行钢箱梁的精确调整,并焊接成整体,体系转换后形成连续钢箱梁,第一阶段两侧钢箱梁安装示意图如图14 所示。

图14 第一阶段两侧钢箱梁安装示意图

两侧钢箱梁贯通后浇筑超高强韧性混凝土, 封闭老桥将交通转换到两侧新建桥梁上。 同时拆除老桥和主桥范围内的贝雷架及钢管支架。 利用龙门吊选择交通量较低时段临时封闭交通, 吊装下横梁及第二阶段中间钢桁梁,与两侧钢箱梁拼装连接成整体,最后进行主缆架设并完成主桥钢箱梁体系转换,形成悬索桥,第二阶段中间钢箱梁安装示意图如图15 所示。

图15 第二阶段中间钢箱梁安装示意图

(2)主要控制措施

洪塘大桥主桥钢箱梁采用分幅施工方式, 单幅钢箱梁分为21 个节段吊装到位后焊接, 因此需在各个节段钢箱梁制作与架设施工过程中进行精确定位。 ①制作前严格把住材料关。 ②制作过程严格建立首件报验制度。③停止点检查 重要的工序节点、隐蔽工程、关键试验等质量控制点,必须进行严格的检查,并确认合格后,才能进入下道工序。 ④建立完整质检体系、管理到位、质检人员责任落实,确保质检体系运行有效。⑤制备完成后需要根据设计线形完成预拼装,在预拼装后精确定位出每片钢箱梁的横基线和纵基线,作为钢箱梁桥址处平面位置定位的参考依据。 ⑥钢箱梁桥址处定位中,首先根据钢箱梁的横纵基线,确定钢箱梁的平面位置,然后通过钢箱梁四个角点的高程坐标来确定钢箱梁的高程, 实现单片钢箱梁的精确定位,同时在钢箱梁定位后还要通过测量钢箱梁吊杆锚箱,及主缆后锚板等关键构件的空间坐标,来对钢箱梁的定位准确性进行复核。 ⑦钢箱梁定位完成后方可进行焊接, 由于焊缝收缩等复杂环境及施工因素的影响,在钢箱梁焊接及其他相关施工过程中,已经定位准确的钢箱梁还存在着变形的可能性,因此需要定时对已经定位焊接完成的钢箱梁平面位置及高程进行复测,发现异常及时处理。

(3)变形控制及措施

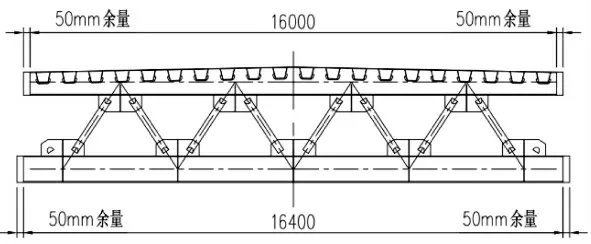

由于分离式不封交的设计理念在国内尚属首次,且在主桥第二阶段钢桁梁吊装前, 第一阶段两侧钢箱梁已经通车约半年时间。 为预防两侧钢箱梁产生一定的变形量, 中间钢桁梁在制造时与两侧钢箱梁对接的环口均放置50mm 余量, 在中间钢桁梁吊装前根据调节后两侧钢箱梁之间的实际尺寸进行修割, 保证主桥钢箱梁的整体匹配和对接。 第二阶段中间钢箱梁余量放置示意图如图16 所示。

图16 第二阶段中间钢箱梁余量放置示意图

(4)现场焊接工艺控制要点

钢箱梁现场环缝施焊前应对接头坡口、 焊缝间隙和焊接板面高差, 按焊接工艺和规范要求调整到组装允许偏差范围方能施焊。为减少因焊接而产生的附加应力、焊缝残余应力和边缘材料局部应力, 消除或减少不规则变形,环焊缝按照规定的焊接顺序和焊接方向执行:①顶底板横向焊缝从桥轴中心线向两侧对称施焊; 两侧腹板采取从下到上的方向施焊;先焊接顶底板环缝,后焊接腹板焊缝。②一段有自由端的长焊缝,可从另一端向自由端施焊。 ③顶板、底板横向焊缝的起弧、熄弧均应避开纵向焊缝200mm 以上。

6 结束语

福州洪塘大桥作为国内最宽的自锚式悬索桥,且采用了分离式不封闭交通的设计、制造理念,其制造工艺复杂,对钢箱梁分段施工、吊装的精度要求较高。 本文对福州洪塘大桥制作工艺及关键技术进行了介绍、分析,提出了分段制造、整幅验证、桥位间隙控制等一系列的施工工艺方案,对今后城市内老桥改建工程具有一定的参考价值。