民机驾驶舱显示器维修性设计中的拆装考虑

连 超* 章剑飞

(中国航空无线电电子研究所,上海200241)

0 引言

航空维修不仅守护着航空器的健康,还保障着民用飞机的安全稳定运行。当民用飞机发生故障时,人们总是希望能够快速、准确、经济地修复飞机,以保证飞机的正常使用。

维修性是由产品设计赋予的使之维修方便、快速、经济的质量特性,也是在飞机运行阶段的维修过程中体现的质量特性。伴随着产品结构的设计定型,维修性也成为了产品的固有属性[1]。

飞机过站期间,需要对飞机进行航线短停维护[2]。飞机航线短停维护的关键要素是拆卸和安装外场可更换单元,因此快速、方便地拆装外场可更换单元是系统维修性设计的目标。如果可以有效缩短拆装外场可更换单元的时间以满足飞机航线短停维护的时间要求,则可以避免因飞机故障造成的航班延误,从而不影响接续航班的运行。

对于显示器研制而言,在显示器研制出来之前,当维修性定量指标和维修性定性需求被转化为维修性技术解决方案时,就应及时开展维修性设计的评估,包括显示器拆装设计的评估,以减少显示器研制出来后再开展设计更改所带来的成本上升和进度推迟。

本文结合实际工程经验,提出了在显示器研制出来前先评估其拆装设计的方法,第一节提出了显示器拆装设计评估工作时间轴,第二节提出了显示器拆装设计评估流程,第三节总结了显示器维修性设计中的拆装考虑。该方法不仅能够为民用飞机系统设备研制提供参考,还可以有效节省研制成本,提高系统设备研制效率。

1 显示器拆装设计评估工作时间轴

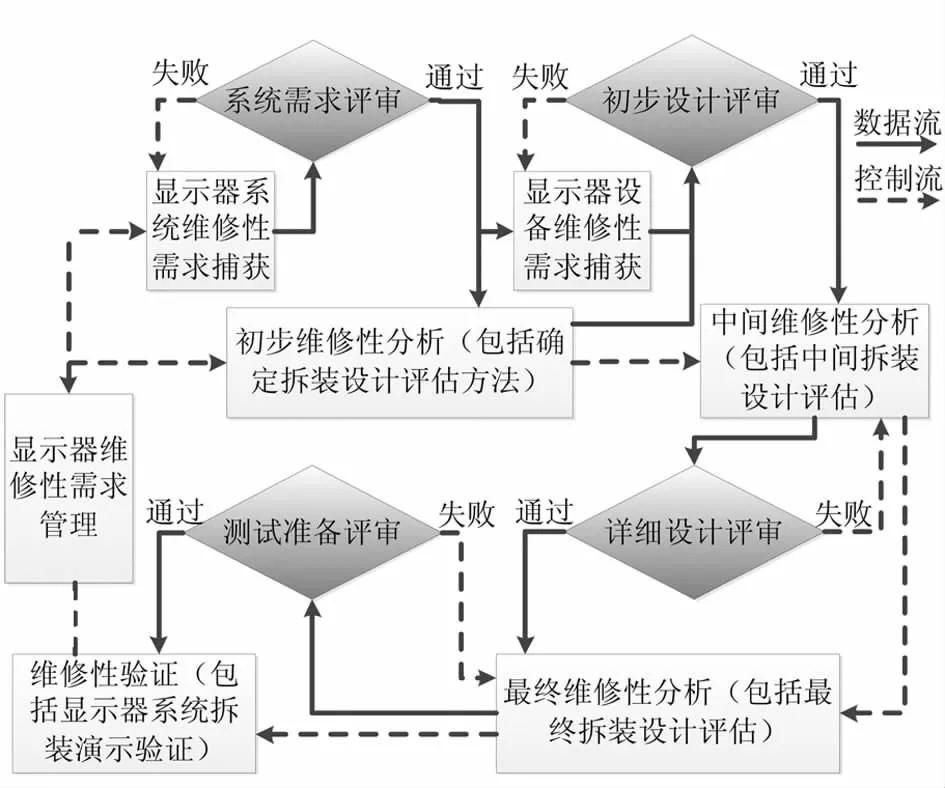

在民用飞机驾驶舱显示器研制过程中,其拆装设计评估工作时间轴如图1所示,其中虚线表示控制流,实线表示数据流,不同阶段拆卸设计评估的内容各不相同。

1)系统需求评审阶段的内容即评审显示器系统维修性需求,评审通过后开展显示器设备维修性需求捕获和初步的维修性分析(包括确定拆装设计评估方法)。

2)初步设计评审阶段的内容即评审分配得到的设备维修性需求(包括分解得到的拆装时间需求)和拆装设计评估方法,评审通过后开展产品结构设计和中间维修性分析(包括中间拆装设计评估)。

3)详细设计评审阶段的内容即评审中间拆装设计评估结果,评审通过后开展产品结构设计更新和最终维修性分析(包括最终拆装设计评估)。

4)测试准备评审阶段的内容即评审最终拆装设计评估结果。评审通过后开展显示器系统拆装演示验证活动,以验证显示器系统设计的有效性。

在显示器研制的各个阶段,会不断增强显示器拆装设计评估的准确度。本文主要讨论显示器拆装设计与设计方案评估,不包括维修性验证过程中的拆装演示验证。

图1 显示器拆装设计评估工作的时间轴

2 显示器拆装设计评估流程

在民用飞机驾驶舱显示器研制过程中,其拆装设计评估流程如图2所示。首先,分解维修性需求为维修性定量需求与维修性定性需求。然后,依据维修性定量需求,分解得到拆装时间需求;依据维修性定性需求,确定拆装设计准则需求。其次,按照拆装时间需求和拆装设计准则需求,开展产品结构设计。再次,开展拆装设计评估,包括定量评估和定性评估。根据评估结果开展不同工作,如果评估结果与需求一致,那么向客户提交结构设计方案;如果评估结果与需求不一致,那么开展拆装设计评审;如果确定更改设计,则再次迭代开展结构设计与拆装设计评估,否则对设计方案开展影响性评估,同时向客户提交结构设计方案。

图2 显示器拆装设计评估流程图

2.1 分解维修性需求

对于显示器研制来说,不仅要满足其本身的功能设计需求,从全生命周期设计和航空公司经济性考虑,还应满足维修性需求[3]。与拆装显示器相关的维修性需求通常包括维修性定性需求和维修性定量需求,下面分别进行说明。

与显示器拆装设计相关的维修性定量需求主要是航线级平均修复时间指标,即显示器的平均修复时间(MTTR)(航线级维修)应该小于或等于15 min,这些时间包括所需的测试和装配操作,不包括软件加载时间和管理或后勤供应造成的延误时间。

与显示器拆装设计相关的维修性定性需求主要包括以下方面:可达性、维修人为因素、防维修差错、识别标记、维修安全性、调整和校准等。

2.2 确定拆装时间需求和拆装设计准则

依据2.1节分解得到的显示器拆装设计需求(维修性定量需求和维修性定性需求),进一步分析确定显示器拆装时间需求和拆装设计准则。

2.2.1 确定拆装时间需求

依据2.1节提出的显示器维修性定量需求,即显示器的平均修复时间(航线级维修)应该不大于15 min,这些时间包括所需的故障隔离、分解、换件、安装和检验。机内自测试被用于显示器的故障隔离和修复检验,因此,平均修复时间减去故障隔离和修复检验所需机内自测试运行时间可以得出拆装时间。假设显示器故障隔离和修复检验所需机内自测试运行消耗的时间是8 min,则可以得出显示器的拆装时间需求,即显示器的拆装时间(航线级维修)应该不大于7 min。

2.2.2 确定拆装设计准则

在进行显示器拆装设计时,一般会给出显示器拆装简便方面的设计准则,要求在设计中把设计准则考虑进去。

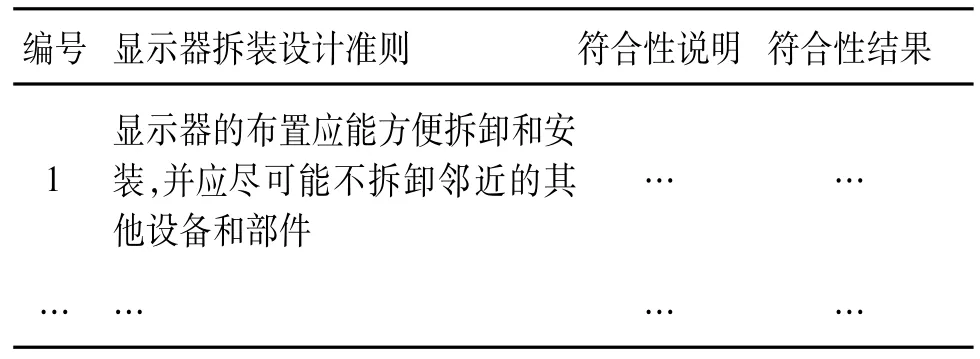

为了提高显示器在航线维修中的拆装性,按照2.1节提出的显示器维修性定性需求方面,需要在设计中考虑的拆装设计准则见表1。

表1 显示器拆装设计准则

2.3 拆装设计评估

根据显示器的安装方式、航插和紧固件等参数确定飞机上拆卸和安装显示器的程序及所需时间,然后定量评估显示器拆装设计的好坏程度。同时,根据显示器工程图纸定性评估显示器拆装设计的好坏程度。

2.3.1 定量评估

考虑显示器的航线级维修,其拆装时间要素定义如下[4]:

a)拆卸时间:拆卸设备以便达到在故障隔离过程中所确定的那个外场可更换单元所需的时间。

b)安装时间:更换失效的或怀疑失效的外场可更换单元,并且重新结合设备所需的时间。

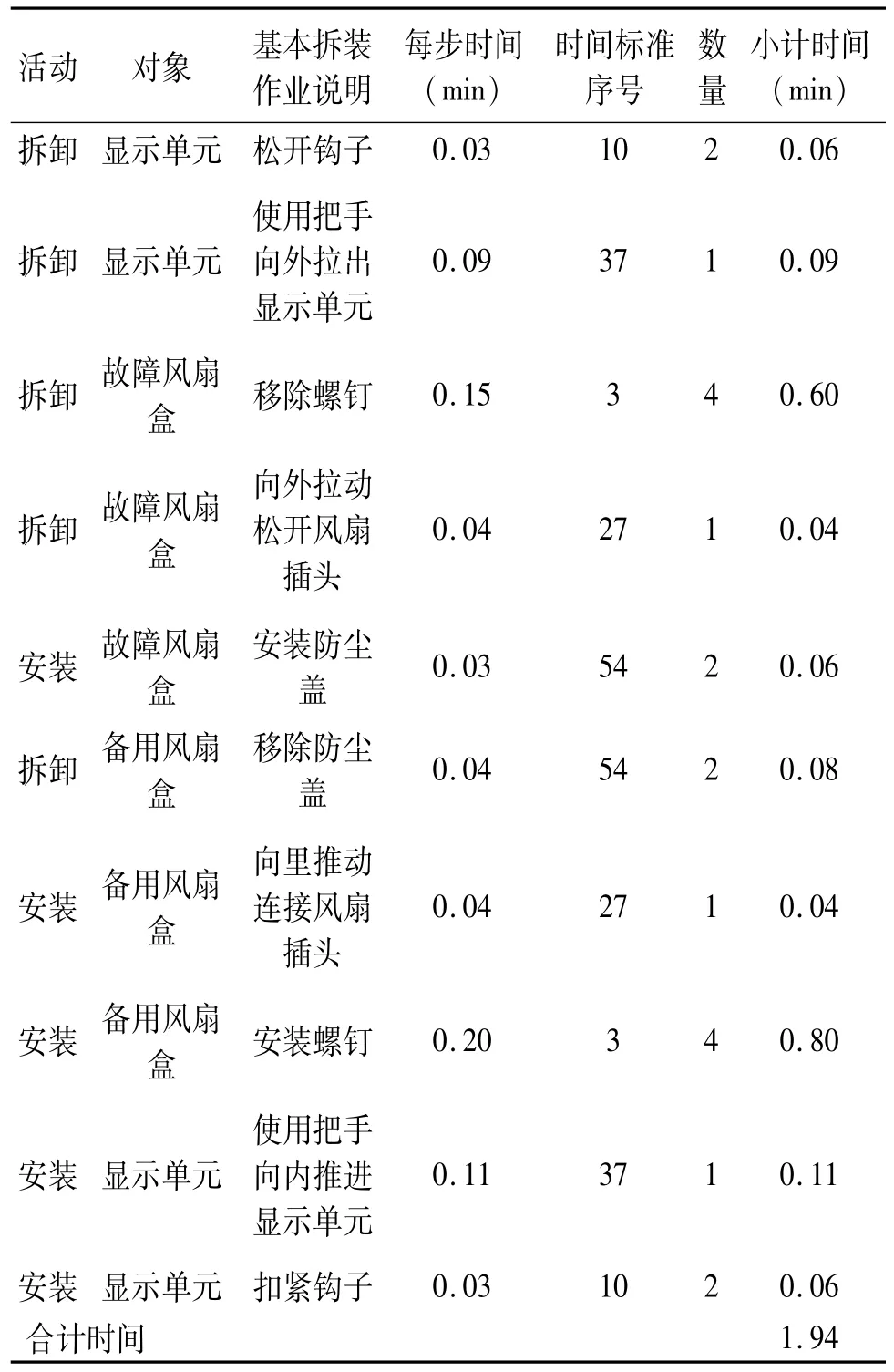

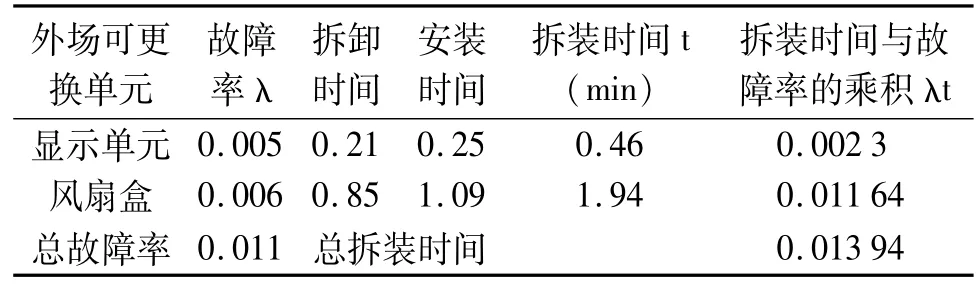

使用表2说明显示器的拆装程序及所需时间。

拆装时间约束局限于受供应商控制的参数,此类参数由拆卸时间和安装时间组成。并且,软件加载时间和管理或后勤供应造成的延误时间被排除在拆装定量评估之外。

表2 显示器拆装程序及所需时间

为了定量评估显示器的拆装设计,需要考虑的两个因素是故障率和拆装时间。首先,确定每个外场可更换单元的故障率λ,然后求和得到显示器的总故障率Σλ。确定每个外场可更换单元拆卸和安装活动消耗的时间t,将拆装时间与故障率相乘得到λt,表示每个外场可更换单元的拆装时间。然后,对每个外场可更换单元的拆装时间乘积λt进行求和,得到显示器的总拆装时间Σλt。显示器的拆装时间T通过以下式子进行计算。

使用式(1)计算得出显示器拆装时间的预计值,然后与拆装时间需求值进行比较,可以判断是否满足拆装时间需求。

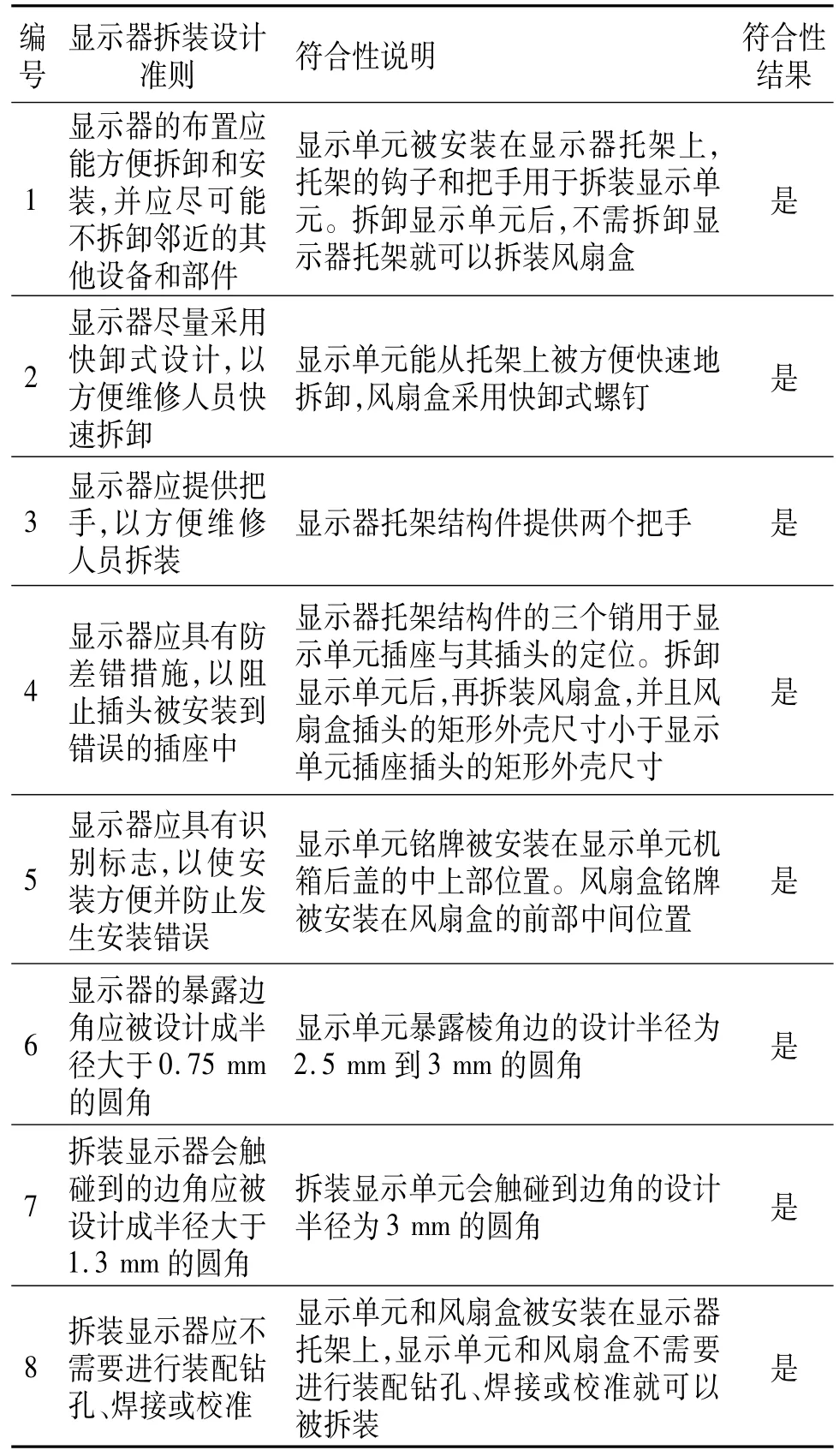

2.3.2 定性评估

基于显示器的需求规范,生成工程设计图样后,对已有设计方案进行拆装设计准则符合性检查,保证显示器的拆装简便性。使用表3说明显示器的拆装设计准则符合性评估结果。

表3 显示器定性评估检查表

2.4 拆装需求符合性结果

民机驾驶舱显示器一般包含显示单元和主动制冷装置(风扇盒)。根据显示器工程图纸中给出的紧固件、航插和安装形式确定显示器拆卸和安装步骤,依据MIL-HDBK-470A附录D中表格D-IV的基本维修作业时间来估算拆卸和安装活动所需的时间[5]。显示器(显示单元和风扇盒)拆装步骤及消耗的时间如表4和表5所示。

表4 显示单元拆卸/安装程序及所需时间预计

表5 风扇盒拆卸/安装程序及所需时间预计

依据表4和表5分别对显示单元和风扇盒的拆卸和安装时间进行求和,得到显示器的拆装时间预计数据见表6。

表6 显示器拆装时间预计数据

使用式(1)和表6计算得到显示器的拆装时间预计值为1.267 3 min。

从定量角度评估显示器拆装设计,参见表7,可以得出显示器拆装设计方案满足其拆装时间需求。

表7 显示器拆装时间需求与预计值对应表

表8 显示器拆装设计准则符合性检查表

从定性角度评估显示器拆装设计,参见表8,得出显示器拆装设计方案符合拆装设计准则。

3 结论

本文面向民机驾驶舱显示器的结构设计,从维修性设计角度出发,提出了显示器拆装设计评估工作时间轴和显示器拆装设计评估流程,并结合显示器设计情况对评估流程进行应用。该方法能够用于显示器研制中的拆装设计考虑,即通过应用显示器拆装设计评估流程方法,以提高显示器拆装性设计品质和效率。

需要说明的是,整个设计过程中都存在拆装设计评估,拆装设计评估工作是一个不断迭代与深入的过程。本文提出的拆装设计评估方法可以评判拆装设计方案,发现产品拆装性设计的不足,从而对产品进行改进和优化。显示器拆装设计评估方法对飞机显示器研制具有一定指导作用,对其他相似设备的设计具有参考价值。