蒸压加气混凝土板材(AAC板)裂缝预防方案研究

邱 军

(中国建筑科学研究院有限公司重庆分院,重庆 401135)

蒸压加气混凝土板是一种以水泥、石灰、粉煤灰、石膏等为主要原料,根据结构要求配置和添加经防腐处理的钢筋网片复合而成的轻质绿色环保建筑材料,为A 级不燃材料,可广泛应用于新建、改建或扩建的钢结构、钢筋混凝土结构工业与民用建筑,相比于传统的粘土砖、混凝土、空心砖墙,蒸压加气混凝土板具有更良好的经济效益和社会效果。

1 生产裂缝的定义、判定

蒸压加气混凝土板(AAC 板)是在原来蒸压加气混凝土砌块生产工艺的基础上,在坯体硬化之前置入1~2 层按相关标准经过防腐处理的钢筋网片生产而成,通过内置钢筋网片以提高板材的抗折性。由于钢筋和蒸压加气混凝土板的热膨胀系数不同,因此在生产过程中蒸压加气混凝土板容易产生裂缝问题。

大面上平行于板宽的裂缝定义为横向裂缝,大面上平行于板长的裂缝定义为纵向裂缝。

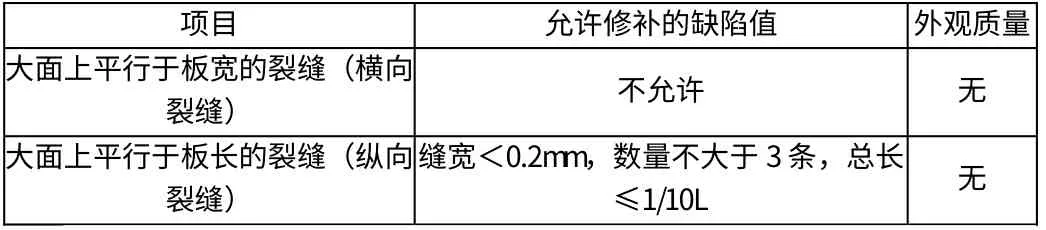

按照国家对蒸压加气混凝土板质量的规定进行判定[1],见表1。

表1 外观缺陷值与外观质量

按照标准规定,大面上的横向裂缝属于不合格产品;但对于缝宽<0.2mm,数量不大于3 ≦条,总长 1/10L 的纵向裂缝允许进行修补,要求修补颜色、质感应一致,性能应匹配。

2 裂缝产生的原因

钢筋网片和混凝土热膨胀系数不同,经查阅资料得知[2],体积密度为500kg/m3的加气混凝土热膨胀系数为9.46×10-6m/m·℃,而钢筋的热膨胀系数一般在12×10-6m/m·℃左右。由于两者的热膨胀系数不同,如果在生产过程中控制不好,会造成两者膨胀不同步,从而在预养切割阶段形成纵向裂缝。

此外在蒸压釜中蒸养时,如果温度上升或下降过快,板体热胀冷缩加剧,易成横向裂缝,出现这种裂缝使板体抗折性能差,易于折断,导致生产的产品质量不合格。

3 裂缝的预防方案

通过在生产过程的实际验证,要在生产过程中预防板材出现裂缝,一是添加消解材料,提高混凝土热膨胀系数,缩小和钢筋网片热膨胀系数的差距,二是通过蒸压釜温度的控制,避免坯体和钢筋网片因为内外温差的热胀冷缩加剧而产生裂缝。

3.1 添加消解材料预防裂缝的产生

常用的消解材料主要是菱苦土和生石灰。通过实验证明在浇注时加一定数量的菱苦土和生石灰可以有效解决板材裂缝问题。

(1)菱苦土的掺量

菱苦土的主要成分是氧化镁,在蒸压升温过程中与水作用生成氢氧化镁,固相体积比原来大约增加120%,可以提高加气混凝土坯体的膨胀系数,避免坯体与钢筋网片不同步膨胀而产生内应力导致板体出现裂纹。但是如果菱苦土用量过大,也会使坯体的膨胀过大造成钢筋网片与坯体分离,产生裂缝,严重时会导致整体结构破坏,使板体酥松而丧失强度。

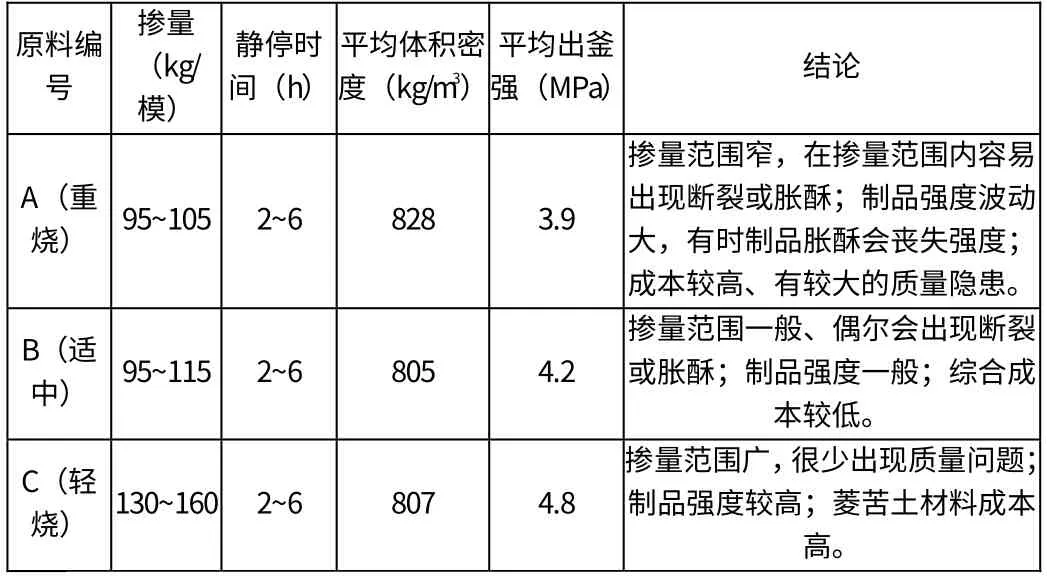

菱苦土的掺量试验见表2[3]。

表2 菱苦土掺量试验

通过实验得知选用B,即煅烧适中的菱苦土,综合经济技术指标较好,在计算菱苦土的掺量时,需要对不同产地、不同批次的菱苦土的氧化镁含量、烧失量、细度和消解曲线等性能指标进行检测,以便于在实际应用中调整掺量。

(2)生石灰的掺量

生石灰除在蒸养阶段的水热反应中通过氧化钙与二氧化硅和三氧化二铝的反应生成水化硅酸钙和水化铝酸钙,使板材产生强度外,产生的氢氧化钙能够促使铝膏进行发气反应,产生的体积膨胀可以缩小坯体和钢筋网片膨胀的差距,但是,使用过量也会使板体膨胀过大,导致裂缝的产生。经过试制,生石灰的掺量在14~15%比较合适。

3.2 蒸养阶段的温度控制预防裂缝的产生

蒸压加气混凝土板材的坯体经切割成形后在蒸压釜中蒸养,压力需达到1.1-1.3MPa(灰加气可以偏低,砂加气要偏高),温度要达到190℃左右,才能满足恒温蒸养阶段的要求。在升温增压过程中,速度过快,造成板体内外温度不均匀形成板体的体积变化不均匀,当这种不均匀达到一定程度时,就会使蒸压加气混凝土板体形成裂缝。

蒸压加气混凝土胚体进入蒸压釜后,首先将蒸压釜抽真空(冬季胚体进入蒸压釜前还需预热),避免蒸汽注入时坯体上部温度高而升温快,下部温度低升温慢,在升温时,压力由0.1MPa 逐步上升到1.1-1.3MPa,这一时间段一般应控制在2~3h,压力变化过大,会使板体外表和内部温差加大使板材相对变形增长较快而产生裂缝。恒温蒸养阶段结束,板体在泄压排气阶段开始收缩,如果泄压排气过快,也同样会造成板体变形大而产生裂缝,因此泄压时要缓慢泄压,泄压排气时间一般应控制在2~3h 为宜。

4 结束语

加气混凝土板材是我国目前唯一能进行现代化大规模工业化生产的装配式建筑的轻质墙体材料,不但轻质高强、防火隔音、施工便捷周期短,而且具有良好的力学性能,抗折、抗弯强度良好,是今后我国装配式建筑墙体材料工业化发展的方向。因此控制加气混凝土板的产品质量,预防生产过程中导致不合格产品的裂缝产生,是生产厂家应予以重视的重要生产技术。