大断面切巷破碎顶板联合维护措施研究

王宏昌

(大同煤矿集团永定庄煤业有限责任公司,山西 大同 037001)

1 概述

大同煤矿集团永定庄煤业公司8112工作面位于井田西翼,工作面设计走向长度为1289m,倾向长度为150m,回采煤层为15#煤层,平均厚度为3.0m,煤层平均倾角为3°。煤层无伪顶,直接顶主要以灰黑色炭质泥岩为主,平均厚度为2.4m,岩体岩石普氏系数f=2.0,岩石硬度低,在应力作用下易破碎;基本顶主要以泥岩、煤、粉砂岩混合岩层为主,平均厚度为11.2m,其中顶板往上5.2~6.0m处含有一层煤层(不可采),平均厚度为0.6m。

8112 工作面切巷施工过程中在距回风顺槽57m处揭露一条正断层F9,断层落差为1.4m,倾角为52°,断层从顺槽侧与工作面成72°夹角进入。切巷在过断层时顶板相对破碎,采用锚杆、锚索、木柱进行维护。当切巷施工完10d后断层处顶板出现局部破碎、下沉现象,距回风顺槽27m处顶板出现局部冒落现象,高度达0.6m,顶板下沉量达0.66m。为了提高顶板稳定性,加强F9断层带附近顶板支护效果,综采二队通过技术研究,分析了顶板破碎原因,并提出了相应的维护措施。

2 8112切巷支护设计及顶板破碎原因分析

2.1 8112切巷原支护设计

8112 切巷设计断面规格为宽×高=6.0×3.0m。由于巷道断面大,顶板原设计采用单锚杆、锚索、支设木柱进行联合支护。

(1)锚杆支护。顶板锚杆长度为2.0m,直径为20mm,锚杆间排距为1.0m,每根锚杆外露端配套一块长度为0.45m钢带与顶板预紧,预紧力为200N·m;每根锚杆配套一支型号为MSK23/60锚固剂,锚固力为98kN。

(2)顶板锚索支护。顶板锚索长度为5.5m,锚索直径为17.8mm,间距×排距=3.0×2.0m,第一排锚索施工在第一排与第二排钢带之间;每根锚索外露端采用规格为长×宽=0.3×0.3m钢方垫及锁具进行预紧,每根锚索采用两支型号为MSK23/60锚固剂进行锚固,锚索预紧力为120kN,锚固力为170kN。

(3)木柱支护。木柱长度为3.0m,直径为30mm,切巷内共计支设三排木柱,木柱间排距为2.0m,木柱与顶板采用长度为0.5m道木背紧。

2.2 切巷顶板破碎原因分析

(1)地质构造影响。8112切巷在施工时揭露一条F9逆断层,该断层破坏了顶板岩体整体稳定性,而且在断层带处出现应力集中现象,切巷在掘进过程中破坏了岩体的原岩应力平衡,使岩体应力重新分配,造成断层带附近岩体应力加大,并对开挖空间释放,导致顶板破碎。

(2)顶板岩体稳定性差。8112切巷直接顶主要为炭质泥岩,该岩体单轴抗压强度为15~20MPa,岩体稳定性差,承载能力低,在压力作用下易破碎,使顶板岩体无法起到预期承载梁作用。

(3)支护不合理。8112切巷直接顶厚度为2.4m,顶板锚杆长度为2.0m,锚杆锚固端位于直接顶内,在应力作用下直接顶与基本顶出现剥离破坏,导致离层现象,顶板锚杆悬吊作用差;同时顶板往上5.0m处存在一层煤层,而锚索长度为5.5m,锚索锚固段位于煤层内,锚固效果差,未起到预期支护效果。

3 8112切巷破碎区联合支护设计

综采二队通过技术研究,根据切巷顶板破碎原因,对破碎顶板提出了“JW型锚索吊棚+恒阻锚索+桁架支护”等联合支护措施。

3.1 “JW”型锚索吊棚

(1)“JW”型锚索吊棚主要由“JW”型钢梁、锚索等部分组成,钢梁规格为长×宽=3.5×0.38m,每根钢梁上焊制三个直径为30mm圆孔,孔间距为1.5m。锚索长度为8.0m,直径为17.8mm。

(2)首先采用锚索钻具在顶板施工支护钻孔,钻孔深度为8.0m,钻孔间距为1.5m。钻孔施工完后依次向钻孔内填装两支锚固剂及锚索,并采用钻具对锚索进行搅拌锚固,锚固后锚索外露长度控制在0.3m左右。

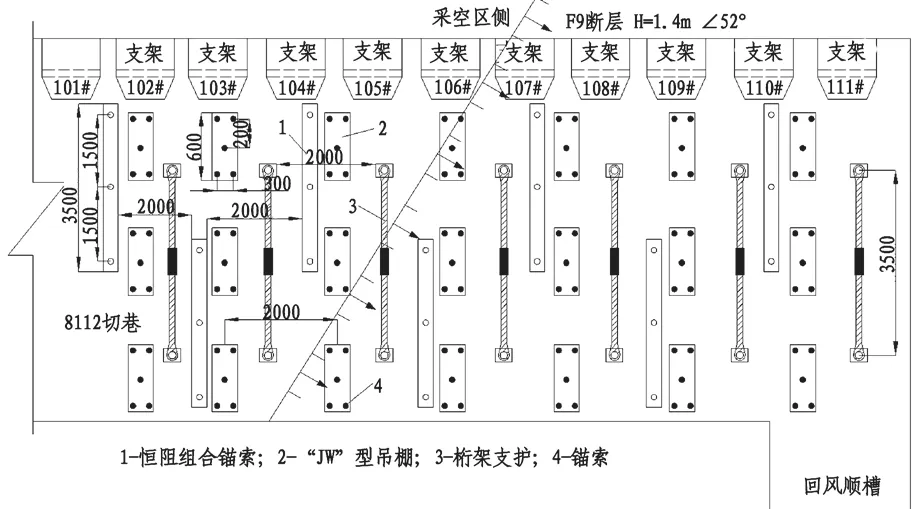

(3)三根锚索施工完后,在锚索外露端起吊“JW”型钢梁,并采用锁具、拱形垫片进行预紧。“JW”型锚索吊棚与切巷垂直布置,相邻两架锚索吊棚迈步式布置,如图1所示。吊棚排距为2.0m,共计施工10架锚索吊棚。

3.2 恒阻锚索支护

为了防止顶板离层、下沉现象,决定对顶板破碎区施工恒阻锚索进行进一步加固。

(1)8112切巷破碎顶板采用的每架恒阻锚索主要由一块规格为长×宽=0.6×0.4m钢板及五根长度为8.0m、直径为21.6mm高强度预应力锚索组成。钢板两端各焊制两个孔径为30mm圆孔。

(2)恒阻锚索施工在相邻两架“JW”型锚索吊棚之间,每架恒阻锚索垂直切巷布置,每排施工三架,恒阻锚索间距为1.0m,排距为2.0m。

(3)在施工恒阻锚索前应测量好锚索间距,锚索横向水平间距为0.15m,纵向间距为0.2m。五根锚索施工完后将钢板安装在锚索下方并采用锁具进行预紧。

3.3 桁架支护

为了削弱断层破碎带集中垂直应力对顶板破坏作用,保证顶板支护体锚固作用,决定对破碎带顶板施工桁架支护。

(1)8112切巷施工桁架支护主要由两根长度为8.0m、直径为21.6mm预应力锚索,两根长度为2.0m、直径为20mm圆钢以及一个双向张力器组成。桁架支护与切巷垂直布置,排距为1.0m。

(2)首先利用锚索钻机在破碎顶板施工两个钻孔,钻孔深度为8.0m,钻孔直径为30mm,钻孔与顶板夹角为75°。钻孔施工后采用钻具将锚索锚固,锚索外露长度为0.3m。

(3)锚索锚固后分别在锚索外露端安装一根圆钢,并采用锁具将圆钢与顶板固定,两根圆钢另一端采用双向拉力器进行张紧,张紧力不得低于200N·m。

图1 8112切巷破碎顶板联合支护平面示意图

4 结束语

(1)8112切巷破碎顶板处采用“JW”型锚索吊棚,实现了顶板线性支护,解决原顶板单锚杆、锚索等密集点性支护造成顶板岩体扰动破坏、支护效果差等技术难题;而且该锚索吊棚支护断面大,提高了对破碎顶板支护作用,与传统工字钢梁锚索吊棚相比,避免了锚索吊棚支护时对顶板的切顶破坏。

(2)采用恒阻锚索后,提高了破碎顶板承载能力,解决了传统锚杆、锚索支护锚固效果差、导致顶板下沉量大等技术难题,保证了切巷不稳定直接顶与基本顶胶结作用,防止了顶板破坏范围向深部延伸。

(3)采用桁架支护后,减小了顶板集中垂直应力对顶板岩体破坏作用及破坏范围进一步扩大,提高了支护体支护作用,避免了因顶板应力大,造成支护失效现象。

(4)8112切巷破碎顶板采取联合支护措施后,通过30d观察发现,在前10d顶板塑性变形相对较大,顶板最大下沉量为0.23m,在后20d内顶板下沉量逐渐降低,且趋于零,顶板支护失效现象得到有效控制,由原来的失效率为33%降低为2.7%,保证了破碎顶板稳定性。