无煤柱工作面切顶施工数值模拟及可行性研究

范新春

(同煤集团雁崖煤业公司,山西 大同 037031)

1 工作面概况

大同煤矿集团雁崖煤业公司8304工作面位于三盘区北侧,工作面沿东西方向布置,南部为实煤区,西部为盘区回风巷、辅运巷,下部为2#层辅运巷,层间距为18m,北部为8305工作面。工作面设计走向长度为750m,倾向长度为127m,回采煤层为二叠纪下统山西组4#煤层,平均厚度为3.1m,山4#煤层结构复杂,煤层内含有多层夹矸,多数为炭质泥岩。煤层顶板属软岩复合顶板,其直接顶为泥岩,平均厚度1.47m,基本顶为细砂岩,平均厚度5.88m,直接底为泥岩,平均厚度3.2m,基本底为粉砂岩,平均厚度3.10m。工作面采用综合机械化后退式回采工艺,全部垮落法填充采空区。

为了提高采区煤柱回采率,8304工作面初步设计采用无煤柱回采工艺,即8304工作面在回采期间需沿空留巷,保证8305工作面正常回采。为了防止8304工作面回采期间沿空留巷段顶板下沉及煤柱帮应力集中现象,综采二队利用FLAC3D数值模拟软件对定向聚能爆破切顶施工进行模拟分析及可行性研究。

2 定向聚能爆破施工可行性研究

本次留设的巷道为8304工作面5304巷,为了能够说明切顶留巷的矿压过程及应力集中情况、参数选择,决定采用FLAC3.0有限元矿压分析软件进行建模、模拟,来分析切顶后对留巷侧煤柱帮及顶板应力影响变化。

2.1 FLAC建模参数

(1)5304巷道断面规格为宽×高=4.8×3.2m,根据窥视孔获取的岩层参数,按照顶板岩层厚度及岩性的不同给模型材料赋值,如表1所示。

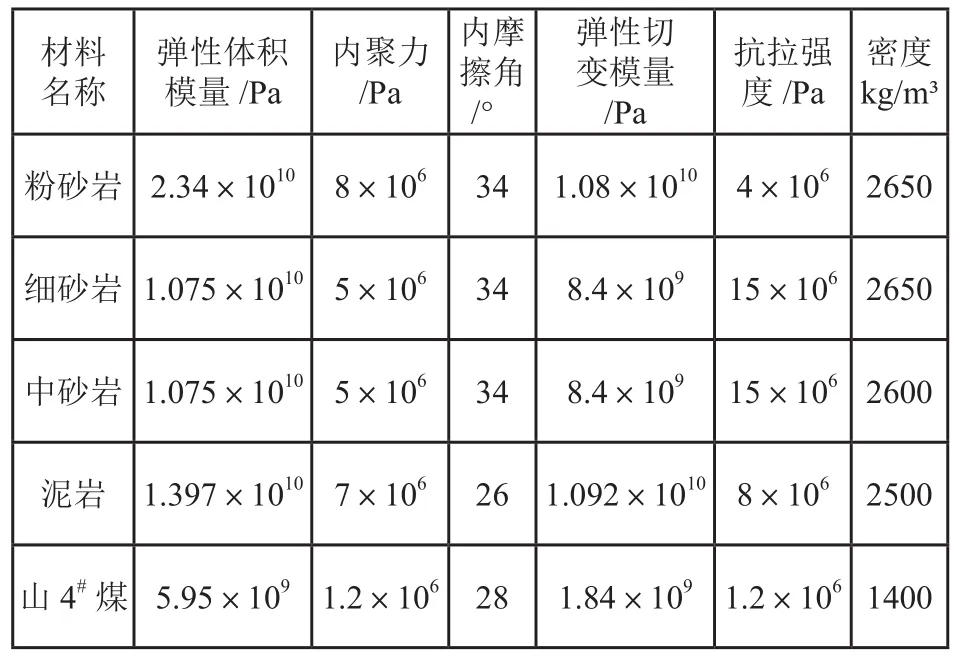

(2)载荷条件:结合该矿地应力测量结果及模拟工作面布置方位,经过计算可以确定在模型X轴方向施加15MPa的梯度应力,模型Y轴方向施加15MPa的梯度应力,模型上部施加10.7MPa的等效载荷,下部施加10MPa的等效载荷,Z轴方向设定自重载荷。初始值设置好后,开始初步运行,让模型地应力首先达到平衡,如图1模型初始应力达到平衡后szz应力云图。

表1 5304巷顶板各岩层力学参数

图1 地应力平衡后szz应力云图

2.2 切顶前后模型应力及位移分析

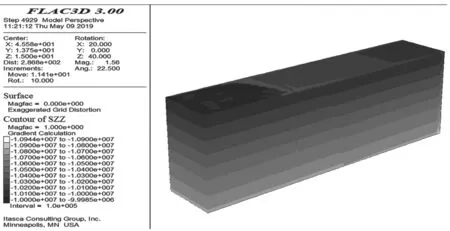

(1)当模型单元格达到初始地应力平衡后就可以对模型进行开挖。首先模拟没有施工切顶槽留巷段巷帮应力值及位移值变化情况,并选择2个点P(45 10 6.5)、P1(37 10 9)(点P为留巷煤柱内监测点,点P1为留巷巷道顶板监测点)进行监测,运算2000步,可以看出煤柱帮出现了很大的应力集中现象,如图2所示。

图2 模型开挖后运行2000步szz应力云图

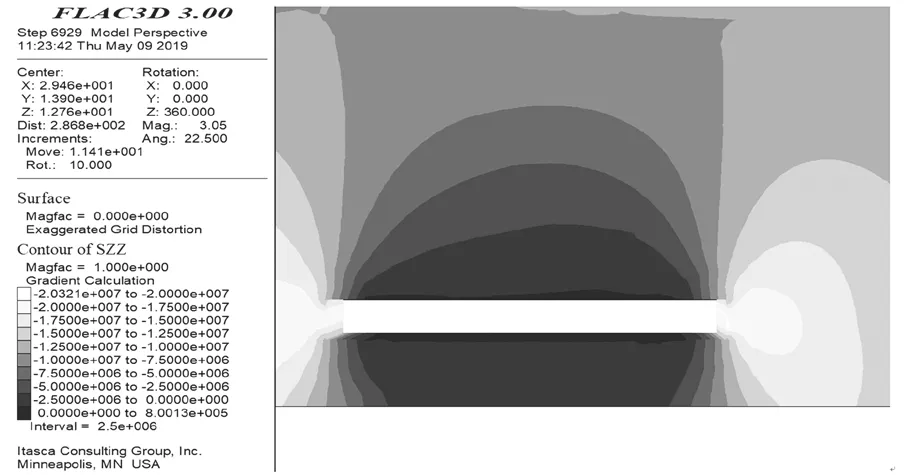

(2)对模型重新开挖,并预留切顶槽,其中切顶槽深度为6.5m,并与顶板夹角为80°,观察留巷帮应力及位移变化情况。设置同位置2个点进行监测,运算2000步,观察应力集中及位移变化现象。从图3中可以看出经过切顶后,煤柱帮应力现象得到极大的减弱。

图3 切顶后运行2000步后szz应力云图

3 定向聚能爆破切顶施工

3.1 定向聚能爆破原理

定向聚能爆破指的是在指定区域,根据顶板岩性及稳定程度合理设计爆破钻位置、孔深度、角度、装药量等参数,通过定向爆破后,使顶板岩体在指定方向上产生连续性裂隙,无煤柱工作面在回采时可利用顶板爆破裂隙进行卸压,防止顶板超前应力集中,导致顶板下沉、破碎、垮落等。工作面回采后采空区顶板可在裂隙区发生切顶垮落,提高了沿空留巷安全性,保证了留巷段支护效果。

3.2 施工工艺

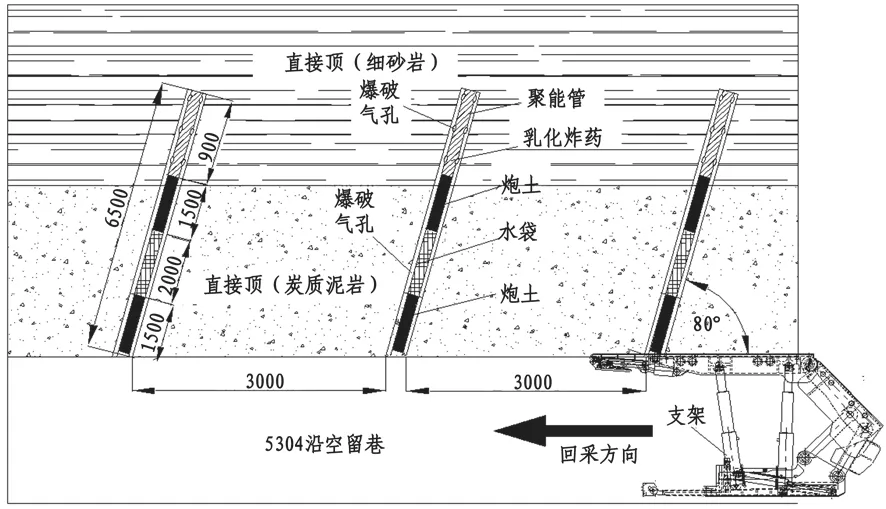

(1)8304工作面直接顶主要以炭质泥岩为主,平均厚度为1.47m,回采后顶板易垮落;基本顶主要以细砂岩为主,平均厚度为4.88m。该岩石普氏系数f>4.5,岩体硬度大,难以破碎、垮落,所以将8304工作面切顶深度确定为6.5m。为了便于8304工作面在回采过程中通风及行人,定向聚能爆破孔施工在距工作面煤壁帮4.0m处,钻孔成直线布置,钻孔间距为3.0m。

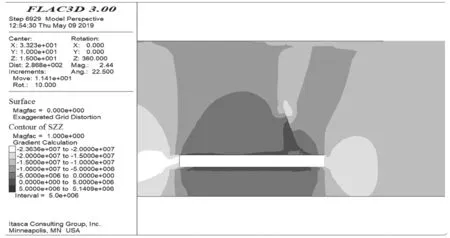

(2)首先由地测科现场给定炮孔布置走向线,并标定炮孔位置,采用YT-28型风动钻机配套直径为65mm一字型合金钻头进行炮孔施工,炮孔向采空区方向以10°偏斜角布置,如图4所示。

(3)爆破钻孔施工完后,对炮孔内安装定向聚能管。8304工作面采用的聚能管主要为长度2.0m、直径63mmPVC管,相邻两节聚能管采用连接套连接,每节聚能管对称两侧焊制直径为8mm的能量释放圆孔,孔间距为150mm。聚能管安装时保证能量释放孔位置与工作面走向一致。

(4)聚能管安装后,每个炮孔填装3支药卷长度为300mm、质量为300g的三级矿用乳化炸药以及一支毫秒延期电雷管引爆,采用正向装药以及串联连接方式。

(5)为了防止工作面回采时位于8305工作面侧切顶线附近岩体出现垮落现象,8304工作面回采过程中在8305工作面煤壁侧,距爆破孔1.0m处顶板施工一排恒阻组合锚索。每组组合锚索配套一块长×宽=0.5×0.5m钢方垫以及五根长度为8.0m、直径为21.6mm恒阻锚索,组合锚索间距为3.0m。同时支设一排T型钢棚,钢棚间距为1.0m,在钢棚棚腿处安装钢带以及风筒布进行挡矸及堵风。

3.3 应用效果分析

2018年4 月3 日8304工作面回采至50m处,在5304巷进行定向聚能爆破,由于工作面日进度为6m,所以每次爆破2个炮孔为爆破时间节点。截至2018年6月3日,工作面回采至590m,共计爆破180个爆破孔,切顶后通过对留巷段顶板及回采煤壁应力观察分析可知:

(1)5304沿空留巷段定向爆破切顶施工后,8304工作面在回采过程中,在工作面前方5.0m处位于煤壁侧顶板出现局部下沉现象,最大下沉量为0.23m,切顶处顶板局部破碎,采用单锚杆支护即可维护,未发生顶板大面积破碎、垮落事故。同时采用切顶爆破后,顶板深处裂隙带可对8304、8305工作面在沿空留巷段产生的集中应力进行超前释放,降低了集中应力对巷道围岩破坏作用。

图4 沿空留巷段定向聚能爆破钻孔布置示意图

(2)8304工作面沿空留巷段定向聚能爆破切顶后,8304工作面采空区沿切顶线得到充分垮落,垮落高度达8.5m。8304工作面采空区垮落后,沿空留巷段顶板及围岩未发生严重变形、破碎现象,受顶板围岩塑形变化影响,距采空区8~15m范围内,沿空留巷段顶板出现局部跨距现象,切顶线附近顶板出现局部破碎。随着工作面推进,位于采空区后方的沿空留巷段围岩变形趋于稳定,顶板下沉量控制在0.35m以内,留巷段采用架棚、施工恒阻组合锚索联合支护对切顶处顶板起到预期支护效果。

4 结 语

大同煤矿集团雁崖煤业公司综采二队通过技术研究,利用FLAC3D数值模拟软件对8304无煤柱工作面切顶施工进行模拟和可行性研究,并提出了定向聚能爆破切顶施工工艺。通过对应用效果分析发现,切顶施工使沿空留巷顶板上方区域形成短臂梁,大大减小了留巷侧采空区岩层垮落对留巷顶板的影响,增大采空区岩层的碎胀体积,利用岩体碎胀特性,使垮落矸石充满采空区形成新的巷帮,对上覆岩层起到有效的支撑作用。在恒阻大变形锚索支护、巷内临时补强支护及挡矸支护共同作用下,大大降低了上覆岩层的回转下沉变形,从而有效控制了留巷围岩的稳定性,保证了无煤柱工作面安全高效回采,取得了显著应用成效。