电阻焊无飞溅调整技术探索与应用

孙铁成 车谦涛

摘要:本文对车身车间在无飞溅调整技术方面的探索与应用进行了总结,主要包括零飞溅中频直流脉冲焊接规范、零飞溅焊枪对中检查方法、零飞溅焊接轨迹示教法、零飞溅电极帽修磨及电流递增最优方案。

关键词:零飞溅;中频直流脉冲焊;轨迹示教;修磨

一、简介

汽车车身主要是通过以电阻点焊对压制成型后的钢板进行接合来组装。就组装车身时所使用的电阻点焊而言,要求兼顾:确保与板厚相对应的熔核直径;以及抑制发生飞溅。

就飞溅而言,有中飞溅(通过焊接而熔融后的母材金属由钢板的重合面散逸的现象)和表飞溅(通过焊接而熔融后的母材金属由钢板与电极的接触面散逸的现象)。它们均会散逸并附着在汽车车身上,由此使表面品质降低。由此,就电阻点焊而言,要求避免中飞溅和表飞溅,并且确保规定的熔核直径。

逆变直流方式可连续地赋予电流,因此发热效率高。就算是在不易形成熔核的薄板软钢的锌镀覆材料的情况下,也会由低电流形成熔核,合理电流范围比单相交流方式宽。

影响焊接质量的因素不仅有焊接规范,还包括材料、工装和焊枪等方面的影响。

综合来看,降飞溅需要综合考虑多种因素,既要解决焊枪、工装等设备方面的偏差,也要对焊接规范进行调整,使多种因素达到一个相对稳定的配合。

二、中频直流脉冲焊接

2.1飞溅形成机理

就发生中飞溅考虑如下。点焊部在熔融凝固后的熔核的周围存在被电极加压过的压接部(塑性金属环区部),将熔融金属封住。若熔融金属的内压超过作用于塑性金属环区部的外压,则就不能封住熔融金属而发生中飞溅。通常来说,若壓接部变窄,则不能耐受内压,容易发生飞溅。因此,为了抑制发生飞溅,需要使钢板-钢板之间的磨合变好来使压接部变宽,并且避免急剧发热以使熔核缓慢生长。

表面处理热冲压钢板在钢板表面具有以来自镀覆的金属(例如,锌;铝)为主成分的氧化皮膜或来自表面涂布的氧化被膜。因此,与裸钢板相比,电流在钢板表面流动的位置为局部,由于电流密度集中而容易急剧发热,逆变直流方式由于是投入连续电流而与单相交流相比发热效率高,因此通电初始的熔核的形成非常迅速。由此,可推定:熔核周围的压接部的生长没有跟上,变得不能封住熔融金属,发生中飞溅。

此外,发生表飞溅的发生原因也是同样的。由于氧化皮膜、镀覆等的影响,钢与电极的接触部的电阻变高,发热量变大,由此,可推定:熔核容易在板厚方向生长,熔融部达到钢板的最表层正下方,发生表飞溅。

2.2中频直流多脉冲焊接规范

通过采用脉动通电方式而具有反复进行冷却和加热的效果,因此通过在逆变直流方式中采用脉动通电方式,能够缓和由高的发热效率造成的温度上升。即通过控制脉动通电的通电时间、停止时间,能够控制焊接时的温度上升,控制熔核生长速度。由此,能够抑制急剧的熔核生长。

通过电极的加压力和脉动通电时的电流控制,还能够控制塑性金属环区的生长。由于通过脉动工序能够对接触面赋予由热膨张、收缩产生的振动,因此对于表面处理热冲压材料而言是特别显著的,能够有效地破坏高熔点的氧化物层,抑制接触界面上的电流密度提高,还能够抑制急剧的熔核生长。通过这些作用,能够抑制发生中飞溅、表飞溅,并且使磨合短时间提高。

通过适当地控制熔核生长速度和塑性金属环区生长速度,能够不发生飞溅并且使得熔核直径增大。能够抑制上限电流的降低,确保合理电流范围。

通过控制每一个脉冲的通电时间、施加电流、脉冲间隔等,能够简便迅速地设定焊接条件,能够实施良好的电阻点焊。

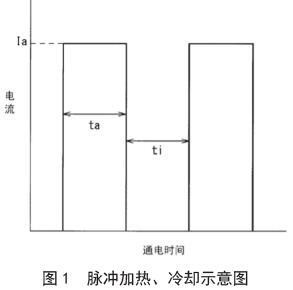

特别指出,脉动工序是指:在连续的多个电流脉冲中,能够统一地表示通电时间和通电停止时间与上述焊接电流之间的关系的电流脉冲群,见图1。例如,就多个连续的脉冲而言,在通电时间ta和停止时间ti固定并且脉冲的焊接电流为时间的函数的情况下,能够以该函数表示的电流脉冲群为一个脉动工序。

在脉动工序中,可根据材料的种类、板厚、板组,对通电时间、停止时间和脉冲次数进行调整,以达到最优焊接效果。

三、其他调整技术

3.1零飞溅焊枪对中检查

焊枪电极杆的对中状态直接影响焊点的扭曲程度,焊点扭曲会导致熔核内熔融液态金属不能被很好地封存,因此焊接过程中需要保证良好的电极对中性。

结合SGM焊枪对中检查方法,可使用工具检查,可将电极杆对中偏差控制在1mm以内。

3.2零飞溅焊接轨迹示教

轨迹示教过程中,保证电极垂直于板材,既可以防止焊点扭曲,也可以更好地封存熔核。传统轨迹示教方法是用磁力棒在焊点旁边的位置定位,采用目测的办法验证垂直度。

3.3零飞溅电极帽修磨

通过减少电极帽的墩粗量,减少修磨点数、确保电极帽在最好型面、导电率、压合状态、对中性的情况下焊接,降低飞溅毛刺,提高焊接质量。

四、总结

自探索、推广电阻焊无飞溅焊接技术以来,取得了显著成果。主要包括以下几个方面:

1.生产环境得到极大改善

消除飞溅后,生产区域焊接粉尘、颗粒减少,环境得到改善,降低了相关成本。

2.减少打磨工序,降低打磨片成本

消除飞溅后,白车身清洁度得到提升,该成果对减少打磨工序、降低打磨成本起到积极促进作用。

3.设备维护保养成本降低

消除了飞溅在传感器、电缆和工装表面的堆积,减少设备故障报警,同时降低了设备维护保养成本。

作者简介:孙铁成(1980-)男,上汽通用东岳汽车有限公司高级经理。

车谦涛(1970-)男,上汽通用东岳汽车有限公司焊接工程师。