商用锂离子电池层状正极材料制造工艺发展趋势

刘亚飞 陈彦彬

锂离子电池具有体积小、质量轻、工作电压高、循环寿命长、自放电率低、环境友好等诸多优势,被广泛应用于3C(消费电子产品)数码、智能穿戴、电动工具、无人机、电动汽车、储能电站等应用领域。嵌锂的负极活性很高,在空气中不稳定,安全性较差,因此商用锂离子电池中的可脱嵌锂离子都源自正极活性物质,这使得正极材料成为锂离子电池的最核心部件,它直接影响到电池的能量密度、功率密度、高低温性能、寿命、安全性、成本等重要性能。

商用锂电正极材料有钴酸锂(LiCoO2,LCO)、镍钴锰酸锂(LiNi1-x-yCoxMnyO2,NCM)、镍钴铝酸锂(LiNi1-x-yCoxAlyO2,NCA)、锰酸锂(LiMn2O4,LMO)、磷酸铁锂(LiFePO4)等,晶体结构有层状α—NaFeO2型、橄榄石型、尖晶石型等,其主要性能指标对比参见表1。除了锰酸锂和磷酸铁锂外,其他常用的正极材料都是层状六方结构,都具有较大的电子电导率、较快的锂离子扩散系数、较高的理论比容量,并可通过提升充电电压或提高镍(Ni)含量等手段,存储和释放更多的能量。

1 层状正极材料主工艺过程的演变

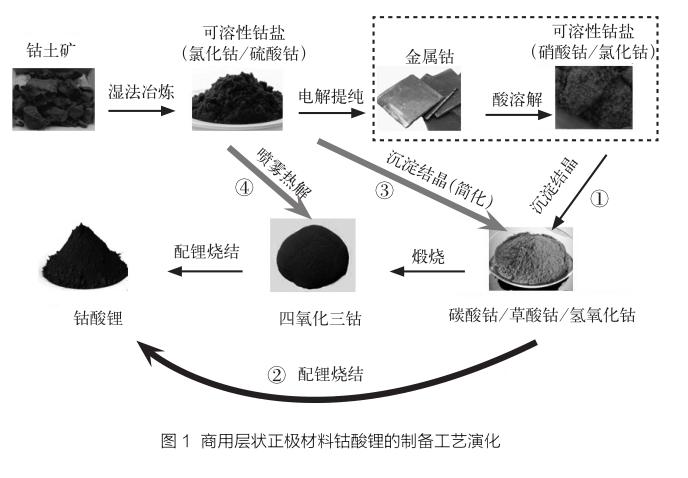

钴酸锂是最典型的、最早商业化应用的锂离子电池用层状正极材料,从其制备方法的演变可以了解层状正极材料的工艺发展历史。到目前为止,推向市场的钴酸锂样品主要有4种工艺(参见图1)。

①经典的沉淀煅烧工艺。钴矿经过湿法冶炼、电解提纯、酸溶解、化学沉淀,得到高纯的碳酸钴(CoCO3·nH2O)或草酸钴(CoC2O4·2H2O)粉末结晶,再煅烧成四氧化三钴(Co3O4),最后配锂烧结。此工艺是在电子级高纯Co3O4的基础上的深度开发,以当升科技为主。

②碳酸钴前驱体沉淀直接配料工艺。与①相比,该工艺在形成碳酸钴沉淀后,直接与碳酸锂配料烧结,缩短了工艺流程。但是,碳酸钴结晶本身成分复杂,可能以碱式碳酸钴(xCoCO3·yCo(OH)2·nH2O)形式存在,并含有一定的结晶水,其钴含量波动很大,不像Co3O4稳定,会导致产品Li/Me含量难以控制。此外,碳酸钴中的钴含量仅为46%左右,以它作为原料烧结工序产能很低,使得制造成本大幅度增加。因此,该工艺流程产品质量和生产成本都难以保证锂离子电池的需要,注定其成为非主流工艺,曾被早期的西安荣华集团有限公司所采用。

③简化的沉淀煅烧工艺。随着国内外镍钴湿法冶炼技术的日臻成熟,钴矿经过湿法冶炼的浸出、除杂、萃取、反萃、蒸发、结晶等工序后,直接可以得到高纯的氯化钴溶液,进一步控制结晶沉淀,制出高纯的碳酸钴、氢氧化钴〔Co(OH)2〕、羟基氧化钴(CoOOH)等前驱体,再煅烧成Co3O4,最后配锂烧结。此流程目前已经成为业内制备高性能钴酸锂的主流工艺,被大多数正极材料及其前驱体公司采用。

④氯化钴盐溶液直接喷雾热解工艺。与以上3种方法相比,该技术工艺流程大为简化,理论上制造成本最低。其最早用于练钢厂废液中铁的提取回收,利用氯化铁(FeCl3)高温水解、煅烧生产三氧化二铁(Fe2O3),副产盐酸(HCl)返回用于制备FeCl3。其最佳建设规模为3 000t/a以上的连续式生产,规模小或原料供应不稳定,都会导致生产成本增加。通常情况下,该方法制备的Co3O4容易夹杂未被充分氧化的氧化亚钴(CoO),会影响正极材料Li/Me控制和锂化程度;加之喷雾热解过程时间很短,形成的Co3O4粉末颗粒小、结晶差,不能制备高密度大颗粒钴酸锂。该方法以比利时优美科公司为主。

对于镍钴锰酸锂和镍钴铝酸锂等多元素层状正极材料,目前大多采用的工艺接近于钴酸锂的简化流程③+②:先将不同过渡金属元素的可溶盐经化学共沉淀法合成出特定比例的前驱体,直接与锂盐、添加剂混合高温烧结制备多元材料。常见的前驱体类型是氢氧化物,这是因为与碳酸盐、草酸盐相比,其主含量比较高、且组成相对比较稳定(氢氧化物、碳酸盐、草酸盐的主过渡金属元素含量依次为约63%、约46%、约31%)。为了追求更高的生产效率,个别企业也有将前驱体先煅烧、再配锂反应的做法,与钴酸锂的流程③完全一致。

与钴酸锂不同,多元材料前驱体煅烧后的物相组成比较复杂。对于高镍含量NCM811前驱体〔Ni0.8Co0.1Mn0.1(OH)2〕,随着热处理温度的提高,XRD谱图峰位向2θ高角度方向移动,反映了Co2+、Mn2+等元素依次被氧化成Co3+、Mn4+等,离子半径变小,晶面层间距变小;300℃时伴随着结构骨架中大量的羟基(—O H)以水(H2O)分子形式脱出,前驱体开始分解形成N i O相;在400~500℃时完全转变为以N i O为主相的金属氧化物N i1- x - yCoxMnyO,到了600℃仍以NiO相为主,但2θ=36.1°左右出现的X射线衍射(XRD)中衍射峰表明開始局部析出少量的四氧化三锰(Mn3O4)杂质物相(见图2)。对于中低镍的多元材料前驱体,其中Co2+、Mn2+等元素含量较高,容易在空气中被氧化成羟基氧化物和多种高价态的氧化物,且热处理温度越高氧化程度越严重、相分离越明显。这表明,对于高镍正极材料,完全可以采用流程③以氧化物前驱体形式进行配混料,充分提高正极材料烧结窑炉的产能,并有效减少多余水汽对烧结气氛的不良影响。

与NCM有所不同,高镍多元NCA中的主元素铝(Al)是碱土金属,而NCM中的镍、钴、锰等几种元素都是过渡金属元素;铝本身是两性金属元素,与前驱体常用助剂氨水的络合系数不高,不易与镍、钴元素共沉淀。为此,根据Al引入方式不同,NCA分几种不同的技术路线(见图3):

①路线一:以镍、钴的可溶性混合盐为原料,先化学共沉淀得到Ni1-xCox(OH)2,然后通过控制结晶在其表面沉积一层均匀致密的、具有良好化学活性的、非晶态的Al(OH)3,最后与锂盐混合烧结制备NCA;以日本户田为代表[5]。

②路线二:与路线一类似,先制备Ni1-xCox(OH)2,然后将其与Al(OH)3或Al2O3、锂盐一起混合烧结制备NCA;以韩国三星SDI为代表。

③路线三:以镍钴可溶性混合盐、可溶性铝盐为原料,先共沉淀制备Ni1-x-yCoxAly(OH)2,然后与锂盐混合烧结制备NCA;以日本松下、住友等为代表[6]。

上述工艺中,前2种方案Al元素在前驱体后处理或正极配混料工序加入,元素分布不均匀,表层Al含量偏高,容易形成表面惰性层,容量低、工艺复杂、生产成本高。路线三Al元素在材料体相均匀分布,产品性能更加优异,但前驱体制备技术难度增大;其优点在于生产成本低、流程简单,更适于大规模工业化生产,是目前的主流技术路线。

在锂源选择上,通常钴酸锂、中低镍NCM以碳酸锂为原料,这是因为碳酸锂的组成相对比较稳定、杂质含量较低、生产成本低,并且锂含量较高(18.8%),用来生产正极材料时单位消耗量低、烧结产能高。NCM811和NCA等高镍组成的多元材料大多采用一水合氢氧化锂(LiOH·H2O)为原料,这是由于高镍材料中锰含量很低或没有锰,不能通过电子迁移发生Ni3++Mn3+→Ni2++Mn4+,使得镍离子必须主要以Ni3+形式存在,否则会直接发生阳离子混排。而Ni2+在空气气氛、高温条件下非常稳定,必须采用高浓度的纯氧气氛才能促成Ni2+→Ni3+的转变。碳酸锂原料熔点比较高(约720℃),与高镍NCM的制备温度接近,其分解产生大量的CO2会直接稀释氧气氛,影响产品的理化指标和电化学性能。相对而言,氢氧化锂由于本身熔点较低(约460℃),可以在预反应阶段充分脱除其产生的水蒸气,对高镍材料的性能影响较小。氢氧化锂特别容易吸水,无水原料很不稳定,大多以含有一个结晶水的LiOH·H2O存在,由此造成锂含量较低(16.5%),用来生产高镍材料时单耗高、烧结产能低。

此外,前驱体、Li/M、混料均匀性、高温烧结温度、烧结时间、气氛等工艺参数,对层状正极材料的晶体结构、振实密度及其电化学性能都有很大影响。通常情况下,镍含量越高,适宜的烧结温度越低,需要的氧浓度越高。

由于层状多元正极材料NCM和NCA本身就是几种元素掺杂形成的固溶体,一般在充电宝、笔记本电脑、电动工具、电动自行车用的正极不需要做太多的改性即可直接使用。面向高端3C数码应用的高电压钴酸锂,和针对电动汽车、储能等市场应用的大型锂电池用多元正极还需要进行必要的掺杂、包覆等改性处理,以确保其在“电池制作-存储-使用”过程的可加工性、安全性、能量密度、功率密度、高低温性能、使用寿命等。

2 层状正极材料功能优化改性工艺

为解决高镍材料的上述问题,将非本征金属离子作为掺杂剂引入到层状结构是最常见的手段之一。掺杂可分为阳离子掺杂、阴离子掺杂、阴阳离子共掺杂等3类,常用的掺杂元素有Al[7]、Mg[8]、Cr[8]、V[9]、Ti[10]、Zr[10]和F[11]等。一般来说,掺杂作用可以分为3种形式:

①用电化学和结构稳定的其它元素取代材料中部分不稳定元素,如锂和镍。

②通过稳定镍离子的价态或形成静电排斥作用,防止电化学循环过程中镍离子从过渡金属层向锂层迁移。

③提高氧与金属离子之间的结合力,减少氧释放,从而稳定材料晶体结构。

掺杂的方式有从前驱体制备阶段通过化学共沉淀方式引入,也可在正极配混料阶段导入。从前驱体阶段引入时,所用原料主要是含掺杂元素的可溶性盐,常见为硫酸盐、硝酸盐、羧酸盐等;配混料导入时,常用的掺杂剂是含掺杂元素的氧化物、氢氧化物、羟基氧化物、碳酸盐、草酸盐、氟化物等。为保证掺杂效果,配混料时采用的掺杂剂应该都是纳米级原料,以确保分散得更均匀。

另一种常见的改性手段是表面包覆处理,包覆剂常见有单质、氧化物、氟化物、磷酸盐等。包覆的方式分湿法包覆、干法包覆、气相沉积等。以氧化铝包覆为例,包覆工艺经过了4代技术的演变。

第1代技术是有机体系湿法包覆。以异丙醇铝(aluminium isopropoxide,AIP)为起始铝源,将其溶解于乙醇或异丙醇溶剂中,强力搅拌形成铝溶胶;将制备好的多元层状材料分散在铝溶胶中,烘干、煅烧、筛分、除铁、包装后,得到氧化铝改性多元材料。此工艺因涉及到易燃易爆的有机溶剂的使用和回收,对生产车间的安全等级要求较高,根据国家标准《建筑设计防火规范》(GB 50016—2014)中的“生产的火灾危险性分类”,必须采用甲类厂房,对厂房的耐火等级、防火间距、防爆、安全疏散等有严格的强制性要求。该技术曾用于早期的高电压钴酸锂、高性能多元材料包覆。

第2代技术是水相湿法包覆。以硝酸铝或羧酸铝为起始铝源,将其溶解于纯水中,搅拌形成溶液,加入分散剂和其它助剂,引入氨水或氫氧化钠等形成Al(OH)3或AlO(OH)的溶胶或纳米悬浮液;将制备好的多元层状材料分散在其中,烘干、煅烧、筛分、除铁、包装后,得到氧化铝改性多元材料。该技术以水取代易燃易爆溶剂,对厂房的安全等级要求不高,按丁类或戊类厂房设计即可满足防火规范,被应用于高性能层状正极材料的包覆。

第3代技术是干法包覆。以纳米级的氧化铝或氢氧化铝为起始铝源,将其与多元层状材料充分物理混合,经煅烧、筛分、除铁、包装后,得到氧化铝改性多元材料。该技术是第2代湿法包覆的工艺简化,被广泛应用于高性能层状正极材料的包覆。与前2代包覆技术相比,第3代技术在一定程度上存在包覆均匀性差的问题,因此要求包覆剂尽可能尺寸小些,最好处于10~30nm水平。

第4代技术是原子层沉积(Atomic layer deposition,ALD)。首先在层状正极材料表面形成羟基官能团,再通入三甲基铝(trimethyl aluminum,TMA)并脱除甲烷,随后通入水蒸汽形成单层的铝基包覆。该反应可实现自我限制生长,以可控方式沉积。尽管已被开发几十年了,但ALD在锂离子电池中的应用并不长。为实现粉末样品的大规模动态均匀沉积,设计经济可行且易于操作的反应器非常关键,已有公司在进行ALD工业设备和配套工艺的开发[12]。

3 层状正极材料的发展方向

随着国际能源短缺、日益严重的空气污染以及人类对低碳环保意识的加深,发展新能源电动车成为节能减排、降低原油进口依赖的战略国策。为解决电动汽车续航里程焦虑问题,需要不断提升正极和负极活性材料的能量密度。从层状正极材料的角度而言,提高其能量密度的手段主要包括提高材料的比容量及单位体积的填充能力。其中,提升比容量手段主要有开发新型高活性材料,提高电化学活性元素占比(例如Ni含量),扩大充放电电压窗口等;提高单位体积填充能力常规的手段是不断增大正极材料的D50,采用适宜的粒度分布,实现颗粒单晶化等。而针对高端3C数码、电动车、储能应用的成本和安全等方面的要求,则需要进一步优化材料组成和结构、简化工艺流程和开发高效的改性工艺等。预计今后产业内层状正极材料的发展方向有:

①高镍化。通过提高镍含量,多元层状正极材料的比容量和能量密度都可得到不同程度的提升。以石墨作负极,LiNi1/3Co1/3Mn1/3O2(NCM111)、LiNi0.5Co0.2Mn0.3O2(NCM523)、LiNi0.6Co0.2Mn0.2O2(NCM622)和LiNi0.8Co0.1Mn0.1O2 (NCM811)为正极对应的锂离子电池单体电芯的能量依次约180、210、230和280Wh/kg。

②高电压化。層状多元正极材料比容量还可通过抬高充电电压实现,比容量和放电电压同时提升,对实现电池的高能量密度更为有利。3.0~4.5V下NCM622极片比能量为789.7Wh/kg,与3.0~4.3V的NCM811相当(788.6Wh/kg)。4.5V脱锂态NCM622的放热量和峰值温度明显优于4.3V下的NCM811(见图4)。这是由于NCM622晶胞中包含更多的钴和锰元素,抑制了高镍材料类似于LiNiO2存在的阳离子混排和相变,在同等能量密度下稳定性更高。

③高锰低钴化(低成本)。在层状正极材料NCM中,Ni—Mn电荷转移导致Mn3+氧化成Mn4+,锰以+4价存在,不参与电化学反应,具有较高的化学稳定性和结构稳定性。高镍多元材料中适量锰取代钴既降低了成本,又改善了循环性能(图5)。

④单晶化。常规的多元层状正极材料继承了前驱体特征,大多以团聚体形式存在,在极片辊压过程中不可避免出现压裂、粉化现象,使材料表面包覆层破坏,与有机电解液的副反应增多;在高电压循环过程中,团聚颗粒内部形成新的微裂纹和电阻层,阻碍锂离子扩散,导致循环过程中容量持续下降。单晶层状材料结晶度高、硬度大、比表面积小,有利于改善锂离子电池的循环稳定性、高温存储、安全性、质量比能量和体积能量密度等。

参考文献

[1] MIZUSHIMA K,JONES P C,WISEMAN P J,et al.LixCoO2 (0 [2] GOODENOUGH J B,MIZUSHIMA K.Electrochemical cell with new fast ion conductor[P].US 4302518,1980—3—31. [3] 刘亚飞,陈彦彬,李建忠.锂离子电池用多元正极材料的发展历程[J].矿冶,2018,27(增1):184—191. [4] 冯海兰,陈彦彬,刘亚飞,等.高能量密度锂离子电池正极材料镍钴铝酸锂(NCA)技术及产业发展现状[J].新材料产业,2015(9):23—27. [5] ALBRECHT S,KRUFT M,OLBRICH A,et al.Composition comprising lithium compound and mixed metal hydroxide and their preparation and use[P].US7622190B2,2009—09—12. [6] OSHITA H,RYOSHI K,TAKAGI M.Nickel composite hydroxide and method for preparing same[P].WO 2016/067960 A1, 2015—10—20. [7] WU Feng,WANG Meng,SU Yuefeng,et al.A novel layered material of LiNi0.32Mn0.33Co0.33Al0.01O2 for advanced lithium—ion batteries[J].Journal of Power Sources,2010,195:2900—2904. [8] ZHANG Bao,LI Lingjun,ZHENG Junchao.Characterization of multiple metals(Cr,Mg) substituted LiNi0.8Co0.1Mn0.1O2 cathode materials for lithium ion battery [J].Journal of Alloys and Compounds,2012,520:190—194. [9] ZHU Huali,XIE Tian,CHEN Zhaoyong,et al.The impact of vanadium substitution on the structure and electrochemical performance of LiNi0.5Co0.2Mn0.3O2[J].Electrochimica Acta,2014,135:77—85. [10] 邵宗普.高能量密度锂离子电池正极材料LiNi0.6Co0.2Mn0.2O2的制备及改性研究[D].北京:北京矿冶研究总院,2018:23—47. [11] SHIN H S,SHIN D,SUN Y K.Improvement of electrochemical properties of Li[Ni0.4Co0.2Mn(0.4-x)Mgx]O2-yFy cathode materials at high voltage region[J].Electrochimica Acta,2006,52:1477—1482. [12] XIAO Biwei,SUN Xueliang.Surface and subsurface reactions of lithium transition metal oxide cathode materials: an overview of the fundamental origins and remedying approaches[J].Advanced Energy Materials,2018,1802057:1—27. [13] SUN H H,CHOI W,LEE J K,et al.Control of electrochemical properties of nickel—rich layered cathode materials for lithium ion batteries by variation of the manganese to cobalt ratio[J].Journal of Power Sources,2015,275:877—883.