20 万m3LNG 储罐设计和施工浅析

上海液化天然气有限责任公司 王 春 金 罕 施玉平

随着LNG 行业的快速发展,储罐大型化是大势所趋。截至目前,国内只有1 个20 万m3及以上储罐建成。上海液化天然气有限责任公司会同相关设计单位开展储罐大型化选型和建设方案等相关专题研究工作后,从公司储罐一期扩建工程的实际出发,经过与16 万m3LNG 储罐的综合比选,决定建设2 座20 万m3LNG 储罐。

公司LNG 一期扩建项目的储罐均采用落地承台结构,这在国内外应用较少,设计和施工上有不少独特之处。本文对该大型储罐设计(包括基础和底板设计、扶壁柱和预应力设计、穹顶设计、内罐锚固带设计)和施工(包括基岩确认和底板裂缝、穹顶施工方案)的特点、难点和关键技术进行了相应的分析。

1 设计

1.1 储罐基础和底板设计

对于基础直接坐落在基岩上的储罐,和桩基础一样,存在埋深变化较大的不均匀地层情况。目前储罐基础研究计算常采用理论公式法和数值模拟法。理论公式法建立在太沙基等人创立的经典土力学基础上,其中引入了许多简化假定。这类方法具有简便、直观、计算参数少且易于取得等优点,因而在工程中得到广泛应用。数值模拟法,可以较全面地考虑土体的变形特性及其边界条件,理论上较为严密。

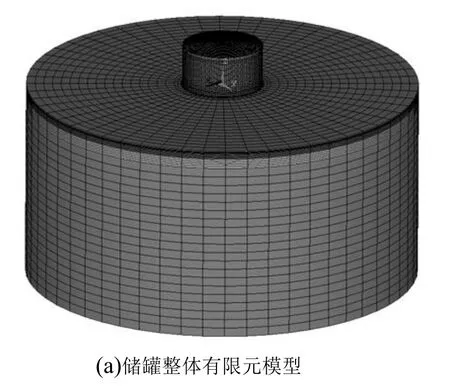

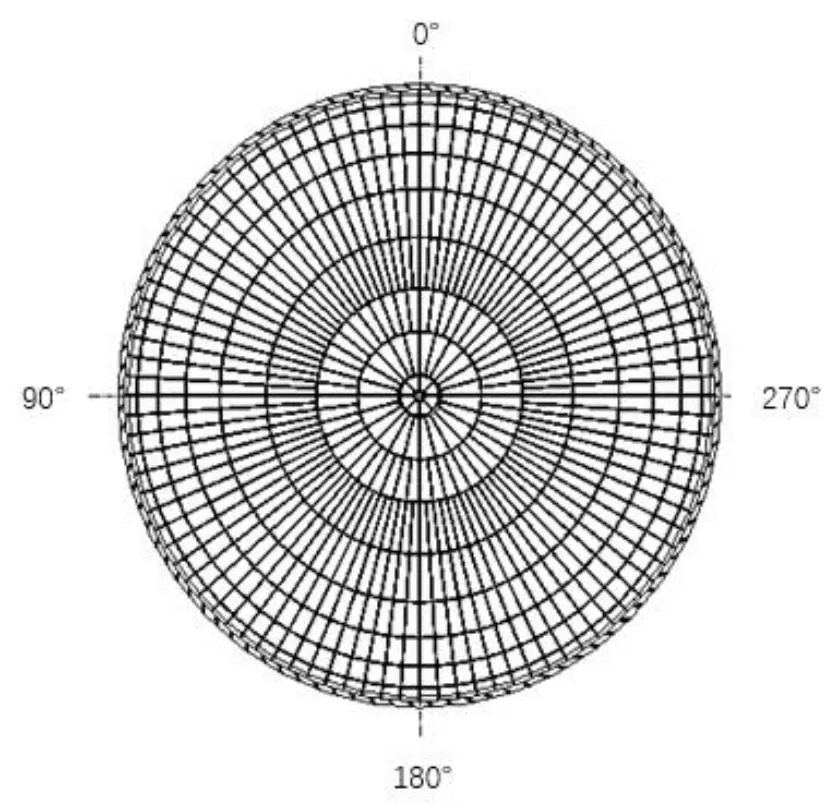

上海20 万m3LNG 储罐基础设计中,也采用了理论公式法和数值模拟法相结合的方法。其中数值模拟法采用ANSYS 软件中Mechanical APDL 模块建立了储罐整体三维模型。为了清晰展示储罐内部结构,建立了储罐和基础有限元模型,如图1 所示。由图可知,所建立的有限元模型几乎包括了储罐的各个部件,其中储罐环形空间的珍珠岩保温层以压力载荷的形式进行模拟,储罐上面的操作平台、消防平台及吊顶以质量单元形式体现,桩腿与土壤之间的交互作用用弹簧单元进行模拟。外罐、基础采用实体单元模拟,内罐采用壳单元模拟,并根据此模型开展地基承载力计算、变形计算、抗滑移及稳定性计算。

整个模型共采用了11 种单元类型,分别为实体、壳、梁、弹簧、弥散钢筋单元、离散钢筋单元、点接触、面接触、目标单元、质量单元和流体单元,除流体单元外,其它所有单元(梁单元、壳单元、实体单元等)都是采用的带中节点的高阶单元。

图1 储罐和基础有限元模型

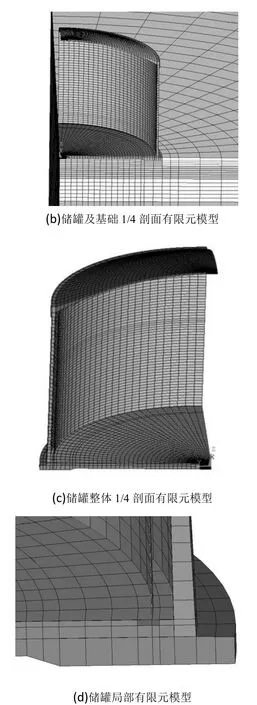

LNG 储罐基础设计计算模型,包括土壤和基础底板之间、土壤和桩之间、桩和基础底板之间的作用力的模拟。一般可以用不同或/和相同刚度的弹簧单元进行模拟,如图2 所示。

图2 桩-土交互作用模拟

对于天然筏基,土壤和基础底板直接接触,根据上部荷载分布,在计算模型里把土壤对底板的支撑力转换成一个个微弹簧,弹簧的刚度取决于它下面的土壤力学性能。计算的精度和准确度和假定弹簧的刚度、数量及分布有关,应根据实际的边界条件和变形协调条件,选择合适的计算参数和未知量,在保证计算精度的情况下简化该计算。竖向和水平向都应设置不同的弹簧支承,以抵抗相应的竖向荷载、水平荷载和弯距。需要注意的是现行的GB 50007—2011《建筑地基基础设计规范》中未对基础的抗滑移稳定性做出明确规定,因此可参考GB 50135-2006《高耸结构设计规范》中对基础的抗滑移稳定性进行校核。

上海20 万m3LNG 储罐采用坐地式承台结构,需配置底部加热装置。加热系统安装在混凝土底板防止底层土壤冻胀,承包商需提供包括电缆系统在内的承台加热系统,该系统能够保持恒量或能自我调节。承台加热系统应不少于2 套,若内罐泄漏,承台加热系统应能保证承台下部土壤温度不低于2 ℃。

1.2 预应力设计

储罐大型化导致外罐的直径增大,这将导致罐壁单位截面所需的预应力增大,预应力钢筋束的股数相应增多。预应力钢筋作用的路径变长,预应力总损失将增大。有效应力从端部往中间部位逐渐减小,加剧了应力的不平衡性;因为预应力损失增大,对于20 万m3以上的LNG 储罐,常规的4 扶壁柱方案可能不再适用,若考虑采用6 扶壁柱方案,因扶壁柱的增多相应会增加搭接面,储罐的整体性会有一定程度的下降;另外上海20 万m3LNG 储罐设计持力层埋深较浅,基础采用坐地式承台结构,地震评估报告中的地震加速度也略小于国家地震区域划分(7 度0.1 g),地震力较小。基于以上分析,并结合数值分析模拟手段,上海20 万m3LNG 储罐仍采用4 个扶壁柱的设计方案。

此外,LNG 储罐竖向波纹管一般都布置在罐壁中心,水平波纹管布置在竖向波纹管外侧。上海20万m3LNG 储罐根据超大型筒体结构受力开裂的特点,竖向波纹管采用偏心布置方案,偏向于罐壁外侧。竖向波纹管距罐壁内侧500 mm,外侧300 mm,以有效控制罐壁外侧应力。后续施工也证明了该方案的有效性和合理性。

1.3 顶梁框架设计

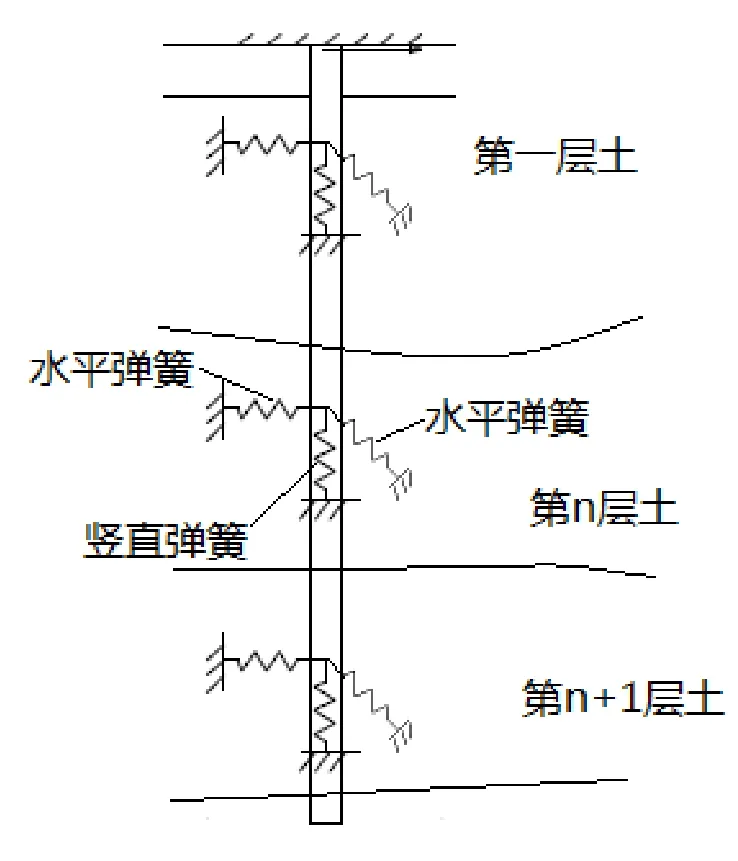

储罐大型化导致外罐的直径增加,穹顶结构受力随着直径增大会以平方或立方的关系增加。在设计和分析中要重点考虑薄壳结构的屈曲失效,若把适用于小体积储罐的计算假定用于超大型储罐可能会严重失真。

图3 20 万m3LNG 储罐穹顶结构

顶梁框架的设计和分析是储罐设计和大型化最关键的环节之一,其力学分析包括应力分析和稳定性分析。业界对应力分析的方法基本统一,但对于稳定性分析,常规做法是线性分析。这种常规方法存在屈曲特征值衡量标准不统一,计算的基本假定过多、国内外规范相关规定不一致等问题。在上海20 万m3储罐的详细设计阶段,采用了先进的有限元数值模拟分析技术,分别考虑材料非线性和结构非线性的特征进行了结构整体稳定性分析。充分考虑材料和结构的非线性特征,可以为穹顶优化设计提供充足的依据,有效降低工程量和升顶重量,确保20 万m3储罐平稳升顶。

1.4 内罐锚固带设计

储罐大型化导致储罐直径和高度的增加,结构的地震响应结果显著增加。建造于低烈度区域的储罐内罐一般可以不采用锚固带设计,但储罐不断大型化和良好的建造区域逐步减少,内罐锚固带设计势必越来越普遍。

首先在内罐抗震设计结果的基础上,对操作基准地震OBE(Operating-Basis Earthquake)、安全停运地震SSE(Safety Shutdown Earthquake)时内罐壳板的抗倾和压缩应力分别进行校核, 当M/[D2(Wt+WL)<1.57(其中M为倾覆力矩;D为内罐体直径;Wt为壳体和受壳体支撑的储罐顶部的重量;WL为可用来抵抗壳体倾覆力矩的壳体圆周上的最大介质质量)和SC=b/12t<Fa(其中SC为罐体底部最大纵向压缩力;b为筒体底部最大纵向压缩力;t为最底层罐壁厚度;Fa为罐壁最大压缩需用应力)时,可不设置锚固带即可保证内罐稳定性。上海20万m3储罐项目在内罐结构初步计算时,SSE 工况下的壳板抗倾校核计算结果为1.64,略大于1.57,按API-620《大型焊接低压储罐设计与建造》中的要求,需设置锚固带保证内罐稳定性,壳板压缩应力均满足要求。通过锚固带的计算,最后确定内罐需锚固带96 根/罐,间距2.75 m,符合GB/T 26978.1-2011《现场组装立式圆筒平底钢质液化天然气储罐的设计与建造 第1 部分:总则》(不大于3 m)最大间距的要求。

设置的锚固带有最大间距的规范要求,增加了施工难度和时间。以后是否需要考虑非锚固罐抗倾力矩和锚固带协同变形和起作用,优化内罐的锚固带设计,值得进一步深入研究。

2 施工

2.1 基础和底板

2.1.1 基岩确认

上海20 万m3储罐对地基承载力和变形要求很高,施工现场地形起伏和变化较大,设计时采用中风化辉长岩层作为储罐的持力层。在储罐基坑开挖施工中发现实际的地质情况与地勘报告描述差异较大,开挖中多处已经开挖至3 m 深度仍未发现持力层。

考虑到大型储罐对地基的高要求和上述开挖后的实际情况,邀请地质和基础专家现场踏勘和咨询。专家认为块状的强风化岩层可以作为持力层,但建议通过试验进一步确认其承载力和弹性模量。将现场储罐取样的灰褐色岩块送往实验室,试验后确认强度和弹性模量满足设计要求后才进行下一步施工,避免了过大的超挖、清理和素混凝土回填,确保了工程的质量和进度。

2.1.2 裂缝和沉降观测

上海20 万m3储罐施工过程中,底板混凝土垫层和底板混凝土浇注期均位于高温天气,混凝土的养护和裂缝控制应重点予以关注。

由于该储罐下基岩起伏较大,导致底板下素混凝土垫层厚度差异也较大。素混凝土垫层浇注时要求根据深度分层分区进行浇注,浇注后仍然出现了一些贯穿超宽裂缝。对此,一方面组织设计、监理和项目管理咨询方进行分析讨论裂缝成因,另一方面对裂缝宽度和沉降进行观测,数据未见异常后,确认为非不均匀沉降引起的无害裂缝后才进行底板施工。

底板施工前考虑到之前的大型储罐混凝土浇注后均存在不同程度的超标裂缝,且大部分施工期均处在高温天气。从储罐混凝土配合比试验阶段施工方就开始考虑大体积混凝土的水化热问题,发现按照设计的最小水泥用量320 kg/m3,1 周左右强度就超过设计强度。通过对比类似项目经验和相关规范和文献的研究,建议设计院把最小水泥用量降低为280 kg/m3,并掺粉煤灰和矿粉,控制水灰比在0.35 左右。施工时整个底板分为11 块(直径91.5 m,厚度中间区800 mm,边缘1 300 mm)跳仓施工,邻板块间隔6~7 d 后再浇注(同时对混凝土内外温度监测,温差满足要求后再后续浇注),养护时间不小于14 d(大掺量混凝土)。

上海2 个20 万m3储罐中,一个储罐的罐基岩情况略差于另一个储罐的,通过和设计、勘察、项目咨询方及外部专家大量的讨论、咨询和确认,避免了过大超挖、清理及素混凝土回填,确保了施工质量。2 个20 万m3储罐底板浇注完后,超标裂缝基本没有,沉降观测也符合要求。

2.2 穹顶

上述1.3 中已经阐述了顶梁框架的设计和分析,其中对于稳定性的分析业内分歧较大,分歧焦点在于用线性和非线性分析进行结构优化,哪个更接近实际情况,哪个更经济和安全。

从施工角度来看,穹顶混凝土的浇注方案对顶梁框架的应力和稳定性分析影响很大。需根据初定的施工方案,输入计算模型来验证方案的合理性、安全性。在保证质量和安全的前提下,尽可能缩短保压时间,为内罐壁板早日开始施工提供便利。

穹顶混凝土的浇注通常有分段浇注和分层浇注两种,应根据混凝土供应、工期要求、质量控制等因素来考虑。由于穹顶是圆弧斜面,混凝土浇注要考虑适当的塌落度,一般为150±30 mm,对天气的要求要高于墙和底板,大直径的储罐罐顶混凝土供应能力也是一个限制条件。基于上述情况,上海20 万m3储罐穹顶考虑采用分段和分层结合的方式进行混凝土施工。拟先分段施工环梁段,厚度一次浇注到位,此时不用保压。然后把剩余部分分为两层,先保压分段施工下层,等下层混凝土达到一定强度后再停止保压,施工上层钢筋混凝土,同时内罐可以开始施工。上下层混凝土分段应错缝施工,避开大风和下雨天气。以上施工方案均需等到设计方用计算软件复核该施工工况,并对下层混凝土强度、保压时间、最大临时堆载等做出规定后方可予以实施。

3 结语

上海LNG 项目储罐扩建工程中的2 个20 万m3是国内的第二个20 万m3储罐项目,在自主化设计和可施工性研究上达到了更高的标准和要求。该工程储罐建设的顺利实施,为今后建造20 万m3以上容积的LNG 储罐在设计和施工实践方面能提供一些思路和参考。但由于每个工程地震参数、地质条件和设计理念的差异,具体情况还需进一步分析和研究。

—— 储罐