双面零件的数控铣削工艺分析

王文庆

(广东技术师范大学,广东广州 510665)

0 引言

机械加工制造业行中,数控机床的使用已经越来越普遍,例如,用数控铣床,使用最快的时间,加工出符合图纸要求的零件,就能使企业在竞争中取得优势。而要在最短时间加工出符合要求的零件,就得取决于零件的加工工艺。合理的加工工艺,可以提高产品的质量和效率,缩短生产周期,保证加工精度,在生产过程中,通过观察比较,对加工工艺进行优化。

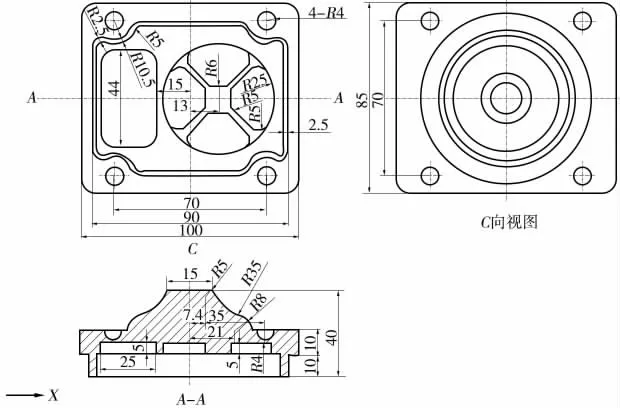

1 零件工艺分析(图1)

对于该零件的加工,得先考虑好首先加工哪个面,并且保证第二个面的装夹及加工不受影响。工件的正面最高点是一个小的平面,如果先加工正面,在反面装夹加工的时候,会因为工件与垫块的接触面积太小,不容易实现工件的平行装夹,从而会影响反面与正面的平行度。而先加工反面,第二次装夹加工正面时,就不会因为装夹的问题而影响到第二面的加工,因此首先加工反面。在反面加工时,考虑到第二次装夹的方便及对刀的准确性,要一次性加工好正反面之间的外形尺寸,工件正反面装夹都用台虎钳完成,只不过在第二面装夹加工时,得保护好已加工外形不被虎钳夹坏,并且不可对薄壁外形施加夹紧力,以免导致薄壁外形变形。工件加工前,考虑到加工效率和质量,需有合理的加工工艺、加工路径和最佳的切削参数,确保能用最少时间加工出符合要求的零件。

图1 零件三视图

2 零件加工工艺过程分析

零件的毛坯为(105×90×50)m 长方体,材料是45 号钢件,铣削性能好。该零件的加工,由于考虑到第二面加工时的装夹问题,要保证第一次加工后不能对第二面的加工有影响,如果先加工正面,在反面装夹时,因为正面顶端的平面太小,装夹时容易使工件倾斜从而导致正反面的平行度误差太大,所以先加工正面,并且在第二次装夹时,为了保证已加工表面不受损伤,在虎钳的夹紧面与工件表面之间垫一层薄铜片,防止夹伤已加工表面。

2.1 零件反面的加工工艺分析

在加工反面时,考虑到翻过来加工正面时的对刀问题,为了在加工第二面对刀比较容易,在加工反面时,外形铣削应铣到40 mm 零件要求的高度,这样反过来就不用再进行外形铣削了。对于反面的带有凹槽、薄壁及孔的加工,可先用2D 挖槽加工外形,铣出平面,平面挖槽加工薄壁槽,然后精修外形及底面,最后加工4 个孔。

2.2 零件正面的加工工艺分析

正面加工,从图1 中可看出,第二面装夹也是直接用虎钳就可以夹紧的,但因为外形在第一次装夹已加工好,如果虎钳直接夹紧该已加工表面,表面会被损坏,所以在第二面装夹时,可在虎钳与已加工好的表面之间垫软的材料,保证加工好的外形表面不受损坏。

正面是由一曲面凸台和一圆环弧槽组成,先对圆弧凸台进行加工,然后再对环形槽进行加工。为了提高效率,粗加工曲面凸台时,可以半径大一点的刀,尽可能快地提高效率,而对于环形槽,因为该槽圆弧半径为4 mm,选用半径<4 mm 的刀具进行加工。

2.3 零件加工的重、难点分析

此双面零件的加工,考虑到装夹问题,为了避免装夹给零件造成损伤,先加工反面。而且在加工零件的反面时,外形铣削就铣到零件的要求高度40 mm,这样反过来加工正面时就不用再进行外形铣削了。但由于零件的外形已加工好,在加工第二面的时侯,不能直接在虎钳上装夹,得用一层软的材料来保护已加工表面,以防被夹伤。在装夹好零件后,为了对刀时容易,先通过面铣刀把零件铣到总高度为40 mm,然后通过用寻边器给反面分中对刀,确定零件反面的中心点,保证零件正反面的中心一致。

3 工艺方案分析

3.1 工艺过程

(1)用平口钳夹紧工件,面铣上平面,用Φ50 的面铣刀。

(2)零件的外形轮廓,用外形铣削加工,用Φ16 的铣刀。

(3)反面凹槽,用Φ16 的铣刀,通过2D 粗加工挖槽的方式加工。

(4)外形轮廓的精加工,通过外形铣削来实现。长方形槽和4个对称的扇形槽的精加工通过平面挖槽实现,用Φ10 的铣刀。

(5)用外形铣削的螺旋渐降式加工4 个孔,用Φ6 的立铣刀。

(6)反过来正面夹紧加工,铣上平面,用Φ50 的面铣刀。

(7)正面圆弧凸台的加工,使用曲面粗加工挖槽的加工方式,用Φ16 的立铣刀。

(8)曲面粗加工挖槽,环形圆弧槽,用Φ6 的立铣刀。

(9)平面挖槽,精加工凸台的底平面,用Φ20 的立铣刀。

(10)2D 扫描精加工圆弧凸台,用R5 的球刀。

(11)等高外形精加工环形圆弧槽,用R3 的球刀。

3.2 数控铣削工艺过程及工艺参数选择

(1)面铣:以毛坯的外形尺寸为串联基准,用Φ50 面铣刀铣平上表面,切削深度0.3 mm,进给率1200 mm/min,转速1500 r/min。

(2)外形铣削:以零件的外形轮廓(100×85)mm 为串联基准,用Φ16 铣刀,加工零件的外形轮廓,留0.2 mm 的余量,加工高度40 mm,层切深0.5 mm,进给率1000 mm/min,转速2000 r/min。

(3)外形铣削:以零件薄壁的外形轮廓为串联基准,用Φ16立铣刀通过外形铣削粗加工出零件的外形轮廓,采用平面多次铣削,分3 次走刀,避免一次铣削过多而损坏刀具,加工深度为10 mm,每一层切削深度0.5 mm,进给率1000 mm/min,转速2000 r/min。

(4)2D 挖槽粗加工:用平面挖槽粗加工内槽,分2 步加工,先加工深度为5 mm,用Φ16 铣刀,通过斜插方式下刀,每一层切削深度0.5 mm,进给率1000 mm/min,转速2000 r/min。

(5)2D 粗加工挖槽:用平面挖槽粗加工长方形槽和扇形槽,加工深度为5mm,用Φ12 铣刀,通过斜插方式下刀,每一层切削深度0.5 mm,进给800 mm/min,转速3000 r/min。

(6)外形铣削:以外形铣削的方式加工4 个Φ8 的孔,粗加工时,采用螺旋下降方式,深度为0.2 mm,用Φ6 立铣刀,进给1000 mm/min,转速800 r/min。

(7)外形铣削和2D 挖槽:以外形铣削方式精加工外形轮廓,凹槽底面的精加工以2D 挖槽方式,用Φ10 铣刀,进给率1200 mm/min,转速3500 r/min。

(8)面铣:倒装零件,零件外形不能直接跟虎钳接触,需用软料来辅助装夹,铣削平面,使零件高度达到图纸要求,用Φ63 面铣刀,进给1000 mm/min,转速130 0r/min。

(9)曲面粗加工挖槽:正面凸台通过曲面挖槽粗加工的方式加工,用Φ16 铣刀,以螺旋方式下刀,每一层切削深度0.5 mm,进给1000 mm/min,转速2000 r/min。

(10)曲面粗加工挖槽:曲面粗加工挖槽加工环形圆弧槽,螺旋下刀,用Φ6 立铣刀,进给800 mm/min,转速2000 r/min。

(11)2D 挖槽:用2D 挖槽精加工凸台底面,用Φ20 立铣刀,进给1000 mm/min,转速4500 r/min。

(12)2D 扫描:凸台曲面,由几个圆弧组成,等高外形和2D扫描加工相比,等高外形加工出来的零件,不仅用时多,而且表面精度也没有2D 扫描加工得高。因此用2D 扫描来加工,用R5球刀,切深0.3 mm,进给2000 mm/min,转速4500 r/min。

(13)等高外形:等高外形精加工环形圆弧槽,用R3 球刀,深度0.01 mm,进给800 mm/min,转速3000 r/min。

4 结束语

通过对正反双面零件的铣削加工工艺分析得知,使用合适的加工方式及合理的参数,可以提高零件的加工精度、提高生产效率,节约劳动成本。并且加工正反双面的零件,反面装夹对刀是重点关注对象,要保证正反面的中心不会出现偏差。而且第二面装夹要避免给零件造成的夹伤,这是加工时要特别注意的。