新型组合装夹系统的设计与应用

罗长江

(中铁宝桥集团有限公司,陕西宝鸡 721006)

0 引言

随着我国高速铁路的迅速发展,高铁对高速大号码道岔的性能、质量等方面要求越来越高,近而对其生产加工的设备,工装夹具等及配套方面都提出了更高要求。

1 尖轨结构及加工分析

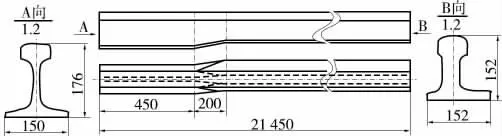

XKU9720×520/2 数控定梁双龙门移动钢轨铣床是专门用于加工道岔尖轨的专用铣床。其工作台长达56 m,双龙门上共有4 个大功率铣削头,可同时加工4 根尖轨。放置在其上面加工的尖轨件(道岔产品核心部件)的长度一般要21 m 左右,有的甚至达到40 多米长。其铣削加工之前形状如图1 所示,铣削部位示意图及实物图如图2 和图3 所示,如此超细长杆件怎样才能在铣床的工作台上能很牢靠,很方便的装夹固定,以保证铣削加工的质量,从而要求一种夹具与铣床配套使用来很好完成生产加工。

实际生产过程中的术语:①一刨,尖轨非工作边轨底水平切削;②二刨,尖轨轨头非工作边水平切削;③三刨,尖轨轨头工作边水平切削;④五刨,尖轨轨头垂直切削。

图1 60AT 尖轨进行铣削加工之前的形状

2 传统装夹方式

图2 尖轨铣削部位示意

传统的尖轨加工装夹及定位机构如图4 所示,主要由定位座,电磁吸盘,侧推螺杆座,侧推螺杆等组成。其采用定位座单侧死定位,用强力电磁吸盘吸住(吸力15 kg/cm2)轨底进行垂直方向的定位及加紧,水平方向依靠侧推螺杆手动夹紧。其完成尖轨的一、二、三,五刨的加工需要进行两次装夹定位,在加工轨底一刨时由天车吊料人工将钢轨倒放(钢轨头在下,轨底在上)在电磁吸盘上,轨腰由定位座支撑定位,再由工人手动拧紧侧推螺杆夹紧后进行切削,当加工二、三,五刨时再将侧推螺杆松开把钢轨翻过来正放,进行定位夹紧后经行轨头部分切削加工。

图3 尖轨实物

3 新型组合夹具的装夹方式

图4 单侧工作台装夹结构

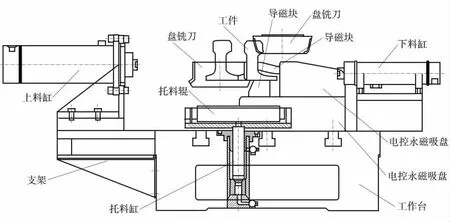

这种装夹方式的结构由电控永磁吸盘,导磁块,上料缸,下料缸和托料缸等组成(图5)。分别在两侧工作台上各通长布置了电控永磁吸盘和间隔布置上下料油缸及托料油缸,其布置划分为4 个区域,可以实现各分区的单独控制及联合控制,适合所有轨型、各种长度尖轨产品的加工。

该夹具系统工作过程:先将托料缸升起到位→吊车将工件放在托料辊上→上料油缸伸出将轨件推到位后→电控永磁吸盘进行充磁,轨腰轨底同时被导磁块传来的吸力吸紧→上料油缸和托料油缸缩回→机床执行加工程序对轨底进行铣削完成一刨的加工→轨底加工完成后上料油缸伸出,低压泵卸荷,高压泵保压→机床开始执行钢轨头部的加工程序→工件加工完成后托料缸升起→电控永磁吸盘完成退磁→下料油缸将钢轨推出→托料缸、下料缸退回原位。

4 结语

电永磁吸盘与液压缸辅助相结合的新型夹具系统在道岔加工中的应用相比常规夹具有很多独特的优势。

(1)极大减少生产过程中的辅助时间,减轻了工人的劳动强度。原来的装夹系统需人工手动进行许多侧推螺杆拧紧或松开费时费力;现在的装夹系统充磁与消磁的转换过程只需(1~2)s,装夹与松开加工件的效率非常高。

图5 单侧工作台装夹结构

(2)切削过程中实现了一次定位装夹完成对轨头工作边,非工作边,轨顶及轨底的全部强力铣削加工,避免了钢轨多次装夹定位,提高了加工效率,更是提高了产品的加工精度。

(3)夹紧力(吸持力)均匀分布在工件底部和腰部,切削振动极小,一方面可使工件表面加工质量稳定;另一方面可大大降低由于切削振动给刀具和机床造成的损害,从而提高刀具和机床使用寿命。

(4)基本上不耗能,安全性高。从电磁吸盘和电控永磁吸盘自身特性来看,电磁吸盘是通过电流来形成电磁场来产生吸力,而电控永磁系统的基本工作原理就是利用不同永磁材料的不同特性,通过电控系统对内部磁路的分布进行控制与转换,使永磁磁场在系统内部自身平衡,在工作中不需要电能,只靠永磁吸力夹持工件,避免了电磁系统在突然断电和拖线损坏时磁力丧失而出现工件脱落的危险。

基于以上优势,这种新型的利用电控永磁和液压缸辅助夹具系统将很快在道岔制造行业中进行广泛应用。