30t操作机吊挂部分前转架断裂的解决办法

李兆凯,郭 璞,韦朝强,杜真一,魏太春

(西部超导材料科技股份有限公司,陕西西安 710000)

0 引言

锻造操作机是锻压机组中最主要的辅机,是锻造车间实现锻造机械化与自动化的重要设备。其组成部分主要有机架、钳杆、吊挂系统、检测系统、液压系统、电控系统,它主要用于夹持锻件来配合压机完成锻造作业。其工作特点是冲击载荷大、惯性大、自由度多、工况恶劣。

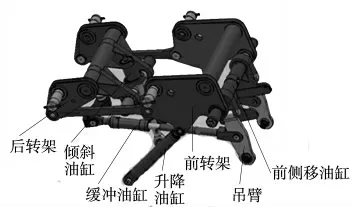

吊挂系统如图1 所示,钳杆通过吊挂系统中的前后转架、吊杆、升降油缸及倾斜油缸固定在机架上,各个油缸单独或组合运动使钳杆实现平行升降或上下倾斜动作。吊挂装置的升降油缸与机架采用固定球铰联接,使钳杆的各种运动不产生干涉。缓冲油缸和整个吊挂系统组成一个具有很大缓冲性能的“液压弹簧”,使钳杆能够在操作机行走过程中具有很好的“回弹”功能。

1 问题的提出

图1 吊挂系统

公司30 t 全液压直移式锻造操作机是45 MN压机的重要组成部分,由于公司生产任务繁重,设备开机运行时间长,而该设备的平升降动作在压机从事开坯、延伸、镦粗、扩孔、精整等锻造工艺时使用最为频繁且最为重要。在生产过程中出现设备吊挂部分前转架板开裂,升降油缸耳座与转架板连接处断裂等问题。给设备和人员安全带来极大隐患,严重影响生产效率。

2 问题可能原因

经检查,前转架板断裂处裂纹在前转架板与升降油缸连接耳座的拐角处。裂纹方向与升降油缸平行,裂纹周围平整无杂物撞击痕迹。经分析前转架板断裂原因如下。

(1)油缸推力过大超过设定压力值。

(2)转架应力过大,超过材料屈服应力。

(3)压机下压过程中操作机动作卡滞,转架瞬时应力超高。

以上故障均会导致前转架板所受应力大于材料屈服应力而导致转架板开裂。首先排除油缸推力过大的问题,检查泵头压力,经测量泵头压力在正常范围之内;检查并清洗液压系统溢流阀,溢流阀的工作也正常。从而排除液压系统压力过高问题。

2.1 用ANSYS 软件分析转架在工作时的受力情况

(1)创建和输入几何模型。在SolidWorks 软件中创建前转架实体模型,由于前转架结构形状复杂,做了一些简化。忽略前转架中的小圆角,以及加工时的退刀槽,砂轮越程槽。如果在前转架建模时考虑这些因素,则会使有限元的网格非常密,大大增加了节点方程的个数,继而增加了数据量和计算机求解时间,并造成单元格形状的不理想,求解累积误差增大,反而将低了求解精度。同时也忽略各种螺栓孔,避免划分网格时出现畸形网格。

(2)单元类型的选择。选择单元要考虑的因素:①单元能够很好的反应所要计算的物体;②单元必须要有较高的计算精度;③单元必须尽可能的节约计算时间。

所以本次分析采用SOLID45 单元对前转架进行网格划分,此单元为8 节点的六面体单元,每个节点有3 个自由度。

(3)定义材料属性。选择材料Q345-B,弹性模量为2.12×105N·mm2,泊松比为0.3。

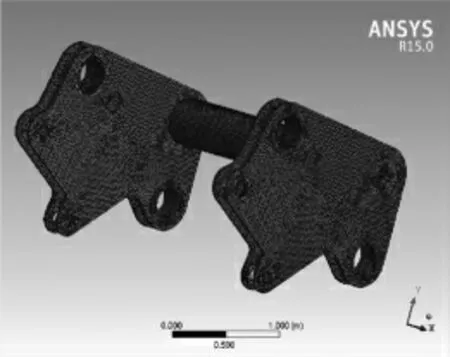

(4)网格的划分。在划分网格时对前转架板R 角过渡处进行网格细化,划分后的有限元网格如图2 所示。

图2 转架网格划分

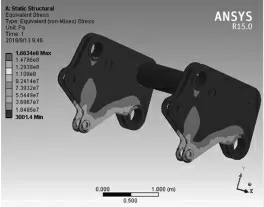

(5)施加载荷并求解。对前转架板与机架连接轴部分施加固定约束,在升降缸与前转架板连接销孔处单侧施加载荷进行求解,结果如图3 所示。

(6)结果分析。由转架板的应力云图可以看出该零件受力不太均匀,在升降缸与转架板连接的R 角位置处出现了应力集中,而其应力最大值小于Q345-B 材料的屈服极限,所以满足使用要求。从分析结果可以看出,虽然转板架断裂处与ANSYS 分析结果的应力集中处重合,但是在正常使用情况下应力在材料允许范围之内不会出现转架板断裂的情况。

2.2 外力因素

图3 转架应力云图

操作机是配合压机进行工作的辅助设备,与此操作机相配套的压机压力达到4500 t,远远大于操作机的力。当锻造的过程之中如果操作机动作不合适致使压机的力通过工件传导到操作机上就会使操作机的零件损坏。经过现场观察及询问设备操作人员,发现有时候操作机升降动作过程之中机器会出现异响,响声来自升降缸与转架板连接处。现场拆出与升降油缸关节轴承相连接的轴发现由于锻造设备受工件热辐射较大,润滑油脂在高温下烘烤变干堵塞油孔,导致此处经常处于无润滑状态,压机反复升降动作的时候关节轴承与轴产生摩擦,轴的圆柱面已经被磨损成台阶状。由此可以判断,压机锻造过程中,由于此处润滑不畅导致关节轴承卡死,操作机不能随着压机的动作做相应的浮动动作,从而使得压机的锻造力传导到转架板上导致转架板开裂,这也是以前升降油缸耳座断裂的原因所在。

3 问题处理

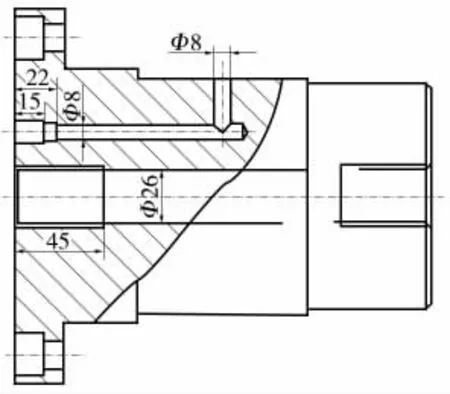

为了解决关节轴承润滑问题,对与关节轴承相连接的销轴的润滑油道做了改进。以前的销轴润滑油道为2 个互相垂直的油孔共同组成一个直角润滑油道。润滑油在油道里面流动阻力较大,油脂变干很容易堵住油道,一旦油道堵塞整个销轴就会很快磨损报废,进而导致转架板断裂。销轴油道如图4 所示。

经过重新设计改进,把销轴油道改为两个,并且油道与销轴圆柱面成15°夹角,在销轴圆柱面上开环形油槽沟通2 个油道。这样使润滑油脂在销轴里面形成一个通路,不容易堵塞。一旦有一个油道堵塞另一个油道还可以打油,利用油压把干油脂挤出油道。重新设计的销轴如图5 所示。

图4 原销轴油道

图5 改进后的销轴油道

4 结论

改造之后新的销轴装上使用了2 月发现润滑效果良好,没有再出现前转架板开裂、关节轴承卡死等现象。