有限元法在某托杆式往复输送系统中的应用

赵 旭

(中国第一汽车集团公司解放事业本部卡车厂,吉林长春 130011)

0 引言

研究一汽解放卡车厂焊装车间新基地J6 白车身自动往复自动线,换代驾驶室焊装生产线由日本富士装备技术公司总承包,主要针对J6 产品进行了规划和设计,能满足6 个系列10 多个品种驾驶室的混流焊接生产,达到国内卡车制造先进水平,使解放卡车的生产跃上了一个新的台阶。新建J6 重卡焊装线共有9 条生产线,分别为驾驶室调整线、驾驶室主焊线、车身下部线、左侧围线、右侧围线、后围线、高顶顶盖线、左车门线和右车门线。其中驾驶室主焊线、车身下部线、左、右侧围线、高顶顶盖线为自动往复杆结构。

项目投产于2005 年,自2009 年开始进入高产期,本文主要利用有限元分析方法对主焊线托杆式往复输送系统主驱动站曲柄机构结构进行优化设计,为维修工作提供理论依据。

1 主焊线托杆式往复输送系统故障

1.1 主焊线简介

J6 焊装主焊线是将车身下部总成、左/右侧围总成、后围总成及顶盖总成装配成驾驶室,大量应用焊接点焊机器人、涂胶机器人、搬运机器人、激光在线检测装置等先进设备,自动化程度达到90%。主焊线设计生产节拍128 s,满足6 大系列、十几个品种车型的柔性混流生产,共设有12 个工位。

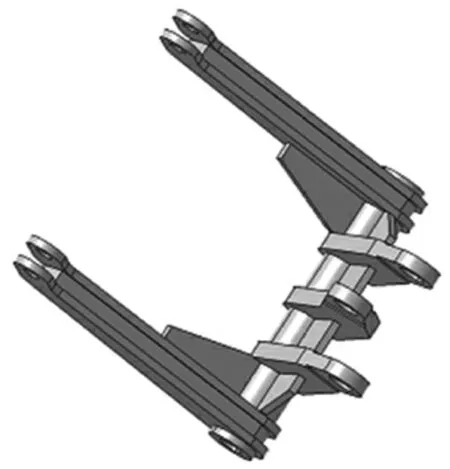

J6 重卡白车身主焊线采用可升降往复杆输送,如图1 所示,这种输送方式靠两条并列的可升降往复杆做往复运动,实现制件的输送。这种方式常用于固定夹具组成的焊装线,当往复杆升起时将制件托起离开夹具,然后向前运动,将制件输送到下一工位,往复杆下降,将制件落在夹具里定位,同时,往复杆后移复位。升降式往复输送线的设计、制造、安装、调试及生产必须完全满足工艺要求,要求设计充分体现装配结构的合理性,往复杆要有足够的强度和刚度。往复杆行走轨迹为上升、传送、下降、返回,往复杆输送线单个循环时间不得大于15 s,传送速度变频调速,每个动作都要实现慢一快一慢;升降式往复输送线往复杆托架的设计要满足车型变化要求;上升、下降要求停位精确,总成输送要考虑其重心位置,输送要求平稳、安全、可靠,没有抖动、发颤现象。往复杆连接处要求装配结构合理,连接稳固,维修方便;往复杆输送机构要有机械限位装置,升降式往复输送线带有气缸平衡装置及缓冲器,并带有机械保护;在超载情况下起到保护作用;螺纹联接件要有防松措施。

图1 可升降往复杆输送方式

1.2 故障发生及处理过程

M06 工位驱动站负责整个主焊线往复输送杆的举升,在J6 车型高产期间,该部位举升曲柄机构出现开焊,当时维修过程如下。

主焊线1 工位报错,查升降到位锁紧销不能正常伸出与缩回,初步判断可能为锁紧销气缸底座固定螺栓或往复杆曲臂有松动,使锁紧销伸出和缩回过程与曲臂锁孔发卡,经检查未发现松动,排除该原因。

由于整条往复自动线有3 工位有该锁紧销,其中有一处正常锁紧即可满足正常生产,因此在控制程序中将该锁紧销短接,使其反馈信号常闭,使往复杆重新开动,这样既可保证生产又可查看其他两处锁紧销是否可以正常工作。

观察十辆份生产正常后,其他工位锁紧销又无法正常伸出与缩回,但往复杆上升及下降到位信号正常,考虑原因为低压气供给不正常,查空压站低压输出正常,由于其他线正常工作,排除空压站故障可能,判断故障为主焊线压缩空气供给不稳定,查看主焊线储气罐压力检测开关,该开关已无法正常调节储气罐输入与输出压力,造成低压供给不正常,锁紧销气缸无法正常工作。

更换压力检测开关,同时调整锁紧气缸底座位置,使锁紧动作更加平滑顺畅。储气罐重新打压,主焊往复自动线工作恢复正常。

主焊线上升动作后,系统报错,一工位锁紧销又无法正常伸出,查气路系统工作正常,往复杆上升到位信号正常,由于往复杆上升到位信号由减速器主轴所带动转盘定位块检测,因此判断往复杆可能产生“假到位”,即电气信号反馈正常而机械部件发生问题,致使往复杆未上升到准确位置,查看锁紧销与往复杆定位处,往复杆目前到位与设定位置相差2 mm。初步怀疑为开关松动,使信号提前反馈,检查开关位置未发生松动迹象,在六工位检查升降到位开关的同时,维修人员发现升降驱动曲柄机构连接件开焊。

由修理组配合将开焊处重新焊接。维修人员撤出,堆焊处自然冷却,曲柄机构恢复原状态,往复自动线正常工作,维修结束。此次发生的2 次故障根本原因可以归结为升降驱动曲柄机构连接件开焊(图2)。

图2 升降驱动曲柄机构连接件开焊

2 利用有限元法对曲柄机构进行优化设计过程

分析驾驶室白车身总成焊接托杆式往复输送线系统曲柄机构断裂故障过程,利用有限元方法对断裂件进行力学分析,并对该部件进行优化设计,同时对设计结果进行模拟验证。

2.1 建立升降驱动曲柄机构连接件三维模型

J6 重型卡车驾驶室白车身总成焊接托杆式往复输送线设备图纸均为二维图纸,依据二维图纸利用CATIA 软件绘制该部件三维模型(图3)。

图3 部件三维模型

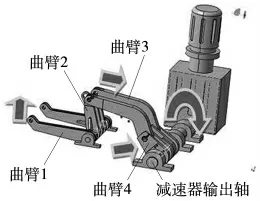

图4 传递方向

2.2 对升降驱动曲柄机构连接件受力情况进行有限元分析

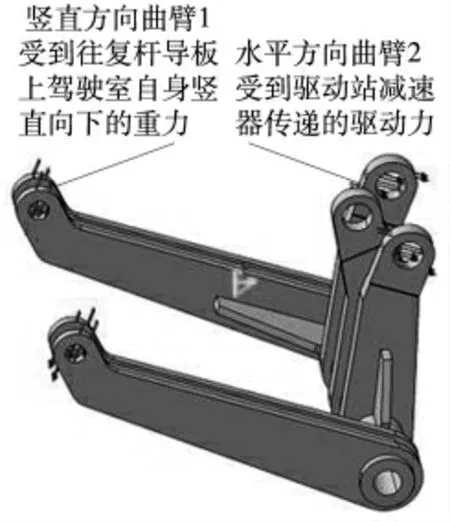

主焊线升降主驱动站工作过程:电机正传-上升到位-电机抱死,然后电机反转-下降到位-电机抱死。驱动站主减速器输出轴轴连接曲臂4,该曲臂为整体铸造件,因此往复杆上升动作初始时:驱动力由减速器主轴通过键连接传递给曲臂4,曲臂4 经曲臂3 将扭矩转化为水平方向牵引力作用在曲臂2 上,传递方向如图4 所示,根据上述情况,分析SH-18-01 曲柄机构部件受力情况,如图5 所示。

利用CATIA 软件有限元分析功能对该部件受力情况,针对部件受力情况进行分析:J6 车型最重的驾驶室白车身重量为398 kg。在主焊线上驾驶室未安装车门,但目前不知道车门重量,估计每个为25 kg,每个驾驶室2 个车门,在主焊线每个白车身重量估计为348 kg,驾驶室顶盖重量为90 kg,顶盖在主焊线7 车位落下。因此在一个循环的初始阶段,主焊线上应该有6 个车无顶盖,6 个车有顶盖,因此在往复杆升起的初始阶段,整个往复杆上的重量应为3636 kg,主驱动站扭矩为24 200 N·m。

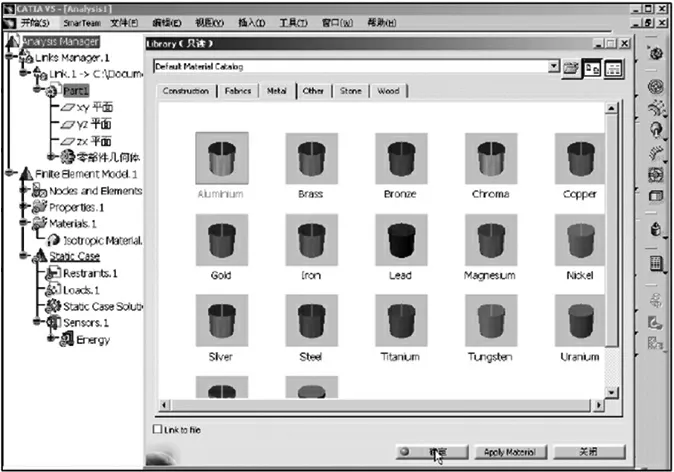

2.2.1 对零件赋予材料属性

在左边的模型树中点击选中零件名称【GX026100-SH-18-01】。点击【应用材料】工具栏内的【应用材料】按钮。先弹出一个【打开】警告消息框点击警告消息框内的【确定】按钮,关闭消息框。弹出【库(只读)】对话框。点击【Metal】(金属)选项卡,在列表中选择【Steel】(钢)材料。点击对话框内的【确定】按钮,将钢材料赋予零件,如图6 所示。

图5 SH-18-01 曲柄机构部件受力情况

图6 软件界面

2.2.2 网格划分(nodes and elements)

进入【Advanced Meshing Tools】(高级网格划分工具)工作台。点击菜单中的【开始】→【分析与模拟】→【Advanced Meshing Tools】(高级网格划分工具)选项,点击后进入了【高级网格划分工具】工作台。进入工作台后,生成一个新的分析文件,并且弹出一个【新分析算题】对话框。点击后,在对话框内选择【Static Analysis】(静态分析算题),然后点击【确定】按钮。

CATIA 软件的网格划分是自动进行的,只要转到有限元模块,程序就已自动确定划分方案,只有复杂的模型才需要手动对局部网格进行划分。当然,用户可双击模型树中图7 所示图像来调整单元划分参数,则弹出四面体网格密度定义对话框(图8),输入图中所示数值,完成网格参数修正。

图7 模型树

图8 四面体网格密度定义对话框

2.2.3 定义约束(Restraints)

图9 CLAMP(夹紧)定义对话框

2.2.4 定义载荷(Loads)

2.2.5 求解计算(Compute)

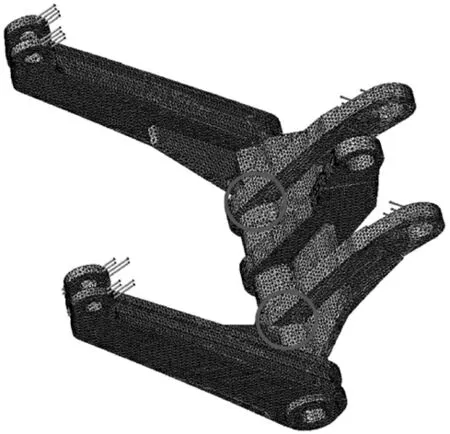

完成上述工作后,可着手进行计算,点击compute 图标,系统弹出如图计算对话框,确定之后,系统弹出计算所需资源估算对话框,点击YES,继续计算,经过有限元分析后,该部件受力情况如图11 所示。经过有限元分析的应力集中区域与实际故障中裂缝处重合,如图12 所示。

2.3 优化设计措施

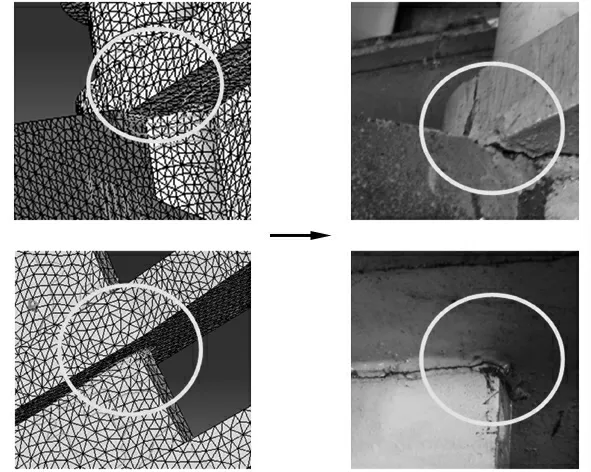

对主驱动臂设计进行改进,并更换该部件,具体改进如下。

(1)由往复杆结构限制,以原驱动臂结构为基础,主轴及轴套部分由焊接连接方式更改为增加单键连接,以分散该处应力集中。

图10 distributed force 定义对话框

图11 部件受力情况

图12 区域重合

(2)焊缝全部采用坡口焊接方式,增加焊接强度。

(3)以目前加装拉筋为参照,增加拉筋。

(4)增加曲臂间筋板厚度,由11 mm 增加到20 mm,提高强度。

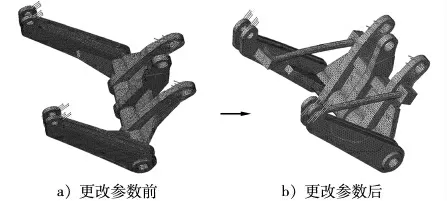

优化设计后部件与原部件对比如图13 所示。更改相关参数后再次进行有限元分析,优化前后对比如图14 所示。优化后部件,图14 a 圆圈部分消失,表示优化后受力更均匀,应力集中被有效分散。

图13 部件

图14 更改相关参数后的部件

3 效果验证

经过现场使用情况反馈,改进后的结构已使用近50 万次未发生断裂故障。证明该方法应用于驾驶室主焊线托杆式往复输送系统曲柄机构维修工作的有效性。

4 结束语

通过对驾驶室白车身总成焊接托杆式往复输送线系统断裂曲柄进行分析,发现在断裂处存在大应力趋势。说明此处存在应力集中,易发生疲劳断裂。说明有限元方法能够准确的判断出易发生故障的方位。

将原结构此处加强,避免此处出现应力集中的现象。由计算结果可知,改进后的断裂处应力危险点消失,应力分布较为均匀。

往复杆自动输送方式作为汽车白车身焊接自动线的一种主要方式,自身存在着很多优点,也存在一些不足,主驱动站作为整个系统中最重要的位置,曲柄机构损坏后,进行更换非常费时费力,因此在该部件维修更换前,利用有限元方法进行的优化设计可以有效为结构优化提供方向及理论依据。同时这种方法也可以推广到其他类似故障排除及解决过程中,目前在机器人螺柱焊枪故障维修过程中使用此方法,也取得了良好效果。