智能化扭转梁设计分析系统研究与开发

周杰梁 张伟 许诺 王光耀

摘 要:该文简述了传统扭转梁智能化设计分析系统研究与开发的背景,并介绍了使用该系统对扭转梁进行分析的流程,通过对比开发前后的分析效率,结果表明应用该系统后某汽车扭转梁的刚度性能分析的效率提升92.5%,同时产生了一定的经济效益。

关键词:智能化设计分析系统;CATIA;扭转梁

中图分类号:TU311 文献标志码:A

0 前言

CAD设计及CAE仿真分析是整车开发工作中重要的一部分,而零部件的CAE仿真分析与CAD设计工作的对接效率是影响整车开发时间长短的重要因素。目前CAD/CAE 技术目前已经贯穿到了汽车研发的整个生命周期,覆盖了造型设计、结构设计、仿真分析、三维校核、二维数据、模具设计、生产制造等全部过程,实现了利用计算机进行工程设计和分析的目的,其中结构设计和仿真分析是2个非常重要的环节。

近年来,随着智能化的不断发展,汽车行业的开发周期越来越短,由原来的36个月缩短到现在的24个月,对工程开发提出了很大的挑战。如何在保证质量的基础上提高开发效率、缩短开发周期,这是所有汽车开发工程师在考虑研究的方向。

智能化零部件设计分析系统的研究与开发,将CAE功能集成到CAD设计软件中,让产品设计工程师在产品设计阶段即可快捷地进行CAE分析,将CAE仿真分析工作更好地与设计工作进行融合,提高了产品设计效率。

该文以传统扭转梁为例,介绍了智能化零部件设计分析系统的分析流程,并对开发前后的效率进行了比较研究。

1 扭转梁简介

1.1 扭转梁悬架介绍

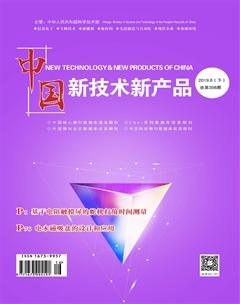

扭转梁是一种典型的非半独立悬架,主要连接车身,减震器,弹簧及后芯轴,其主要功能是传递悬架载荷,支撑弹簧、减震器、后芯轴、制动管路,并满足几何学和弹性运动的要求,其结构特征如图1所示。

1.2 扭转梁悬架功能

扭转梁主要由4个部分组成,分别是扭转横梁、纵向摆臂、连接衬套、弹簧减震器系统,如图1所示。这4个部分在车辆系统中所起的作用如下。

(1)扭转横梁:用于承受主要垂向和侧向力矩扭转。

(2)纵向摆臂:摆动以传递轮心和车身安装点的力及力矩。

(3)衬套及连接支架:柔性连接于车身,隔振。

(4)弹簧减振器系统: 减振。

另外,硬点位置也是扭转梁非常重要的参数,硬点主要由车辆动力学性能决定,轮心和车身连接点布置由侧倾性能等决定。硬点布置决定了左右轮距、纵臂纵向长度及弹簧盘和减震器形式。

1.3 扭转梁悬架性能要求

通常来说,进行扭转梁的选型和前期设计时,应该在设计过程中充分考虑扭转梁自身的结构特性以及不同截面和接头的刚度分布等,同时要尽量匹配车身在承载状况下的变形规律,使扭转梁能够顺应车身的扭曲,达到两者刚度尽量相互匹配。所以前期设计阶段扭转梁选型及截面和硬点等参数就要已经要进行充分地考量了。

在传统的扭转梁设计流程中,产品设计工程师初步完成CAD设计后,由CAE仿真分析工程师进行性能分析,然后再反馈到产品设计工程师进行设计更改,此过程周期很长;而扭转梁优化多依靠经验,CAD/CAE工程师根据各自设计经验提出优化建议,迭代次数多,周期长。智能化零部件设计分析系统将CAD和CAE工作融合在一起,可以很好地解决这一难题。

2 扭转梁智能化零部件设计分析

智能化零部件设计分析系统集成了CAE分析标准和分析流程,无需CAE专业工具,即可对扭转梁进行快捷的刚度性能分析,让产品设计工程师直观地看到产品的刚度性能,进而可以对产品结构进行更改。整个流程主要分为4步,所需时间不足1小时,大大提升了扭转梁设计分析效率。下面对流程分步进行介绍。

2.1 模型和数据处理

首先,进入智能化零部件设计分析后,选择扭转梁模块,系统会对扭转梁CAD模型、连接信息及接触对进行自动识别,导入工况表后,自动创建约束与工况。在此模块中,系统自动批量创建了需要进行分析的工况,用户可以对工况进行删除、编辑操作,如果有遗漏的,也可以添加工况,极大地减少了工况创建及编辑的工作量。

2.2 分析模型创建

在模型和数据处理模块中,对工况及约束设置完成后,点击进入分析模块,即可保存前处理文件,进而可以看到可选工况列表中,其中列有需要创建的工况列表,选择需要进行分析的工况,点击创建分析模型,系统将会自动创建已选工况的分析模型。

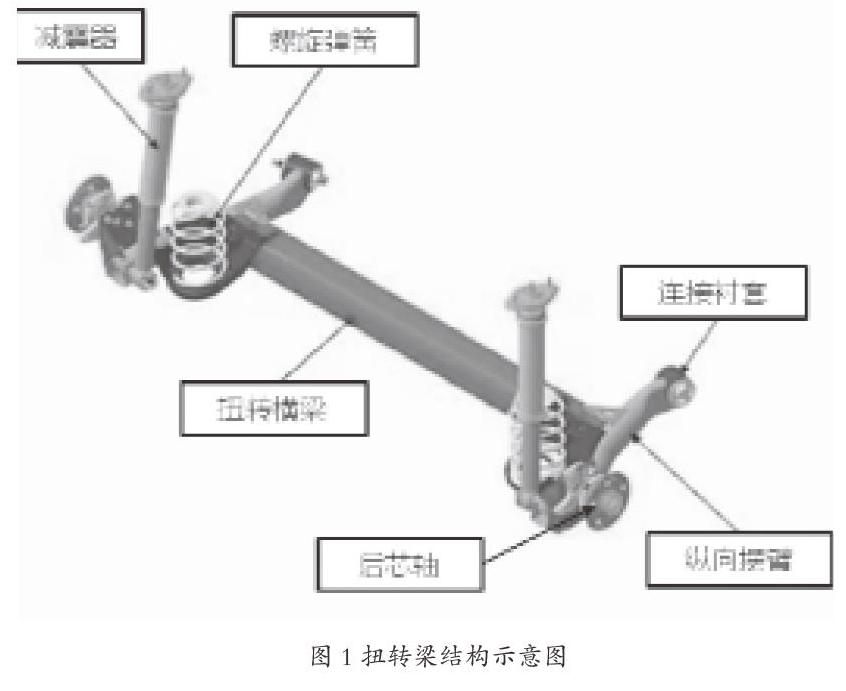

2.2.1 计算

系统创建分析模型完成后,进入计算模块,在可选工况列表中选择需要进行计算的工况,点击计算后,自动进行批量计算,如图2所示。

2.2.2 分析报告

在后处理模块中,选择需要查看并导出的分析报告类型,点击生成,可以直接查看报告,并保存到本地,如图3所示。

3 扭转梁智能化设计分析系统的经济效益

3.1 分析效率

传统设计分析流程中,产品设计工程师完成CAD建模后,专业CAE分析工程师进行性能校核,周期长,效率低,如图4所示,仅前处理就需要近5 h。应用该系统后,对于传统扭转梁,前处理很多工作系统自动完成,整个分析工时由原来的4.9 h降低为0.37 h,效率提升92.5%。

3.2 经济效益

采用该智能化设计分析系统后,分析效率有很大提升,同时也产生了很多经济效益。

(1)将分析标准和流程集成到系统中,产品工程师无需CAE基础,即可进行零部件性能分析,指导产品设计,提高零部件设计水平。

(2)将分析标准集成到系统后,产品性能分析穩定性更高,提升了产品设计质量。

(3)实现产品设计和性能分析的无缝衔接,缩短性能分析周期,提升产品设计效率。

4 结语

通过对扭转梁智能化设计分析系统的开发和研究,使产品设计工程师承担部分性能评估工作,可以极大地缩短产品设计及性能分析周期,带来较高的经济效益。因此,后续对汽车其他子系统的智能化设计分系统的开发和研究是值得尝试的工作。

参考文献

[1]金文杰.基于CATIA V5环境下的车身悬置系统开发功能集成及应用[D].成都:电子科技大学,2014.

[2]周桂生, 陆文龙.CATIA二次开发技术研究与应用[J].机械设计与制造,2010(1):81-83.