一种液化分离二氧化碳净化工艺

王莉君

摘 要:煤化工生产中,以煤炭作为原料的煤气化生产的工艺气中,含有大量的二氧化碳与硫化氢等气体,采用低温甲醇洗工艺进行工艺气净化处理中,对设备性能及循环量需求较多,造成煤气化形成的工艺气净化处理成本与运行费用较大。该文结合二氧化碳的低温液化分离原理,提出一种液化分离二氧化碳净化工艺,在应用低温甲醇洗配套设施的基础上,促进液化分离二氧化碳的净化处理工艺技术与有关装置水平优化提升。

关键词:液化分离;二氧化碳;净化工艺

中图分类号:TE645 文献标志码:A

1 二氧化碳的液化变化原理分析

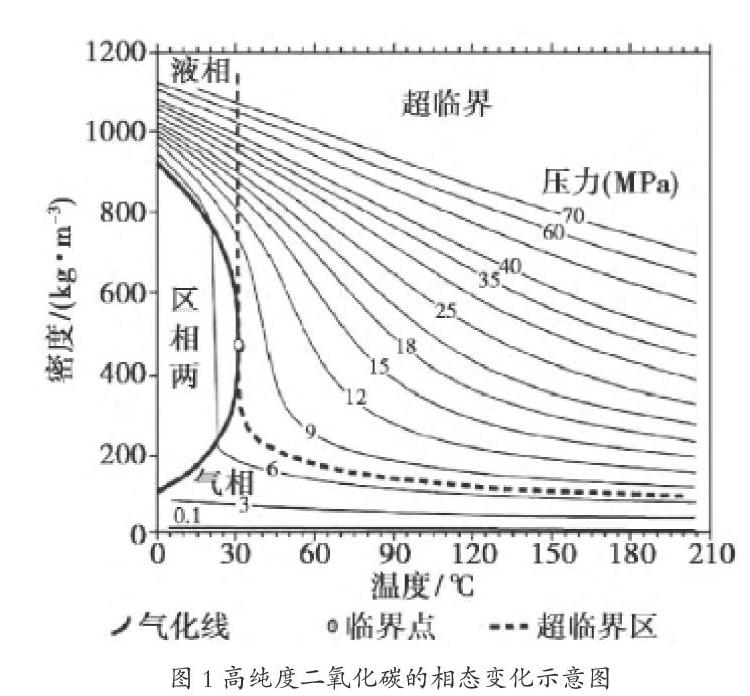

二氧化碳作为空气中常见的一种气态化合物,其分子结构包括1个碳原子和2个氧原子,气态的二氧化碳在高压低温作用下能够以固态形式存在,经压缩后成为干冰,它也是导致地球温室效应更加剧烈的主要来源。图1为高纯度二氧化碳的相态变化示意图。

根据该图可以看出,高纯度的二氧化碳的临界压力值为7.38 MPa,温度值约为31.4 ℃。一般情况下,在压力值低于0.7 MPa的情况下,高纯度的二氧化碳多以气、固相平衡状态存在,并且这一条件下无论温度如何变化,其液相状态不会存在。但是,在压力值超过7.38 MPa、温度超出31.4 ℃时,二氧化碳处于一种超临界流体状态,即二氧化碳气体在高压条件下的分子形态与液体形态一样紧密,其密度相对较高,但具有气体的易流动特点;而压力值超出7.38 MPa、温度处于-56.6 ℃~31.4 ℃时,二氧化碳呈密相液态形态存在;在压力值低于7.38 MPa,同时温度处于-56.6 ℃~31.4 ℃时,二氧化碳则为一般的液态形态存在;在温度低于-56.6 ℃时,它则以固态形态存在;温度高于-56.6 ℃时,以一般的气态形态存在。

2 液化分离二氧化碳的净化处理工艺技术

根据上述二氧化碳的低温液化变化原理,在传统的煤化工生产中,针对煤气化获取工艺气中的二氧化碳分离处理,是采用低温甲醇洗工艺完成,即根据二氧化碳在高压低温条件下能够在甲醇中溶解的化学特征,对煤气化获取工艺气中的二氧化碳进行有效液化分离,在减压闪蒸与蒸汽氮提取富甲醇过程中进行大量的二氧化碳吸解处理,并将富含硫化氢的甲醇利用热再生塔进行再生处理,最终形成符合生产要求的贫甲醇。值得注意的是,传统煤化工生产中对二氧化碳的液化分离工艺中,需要对低温甲醇吸解二氧化碳形成的富甲醇进行再生处理,导致其工艺流程相对复杂,再加上对二氧化碳进行低温液化分离中所需的管道与设备尺寸均比较大,高压设备数量较多,导致其工艺投资成本较大,运行费用高,煤化工生产经济效益较低。针对这种情况,结合当前大型煤化工生产中所应用的变换工艺气本身具有较高压力与二氧化碳气体含量较大等特点,结合上述二氧化碳液化分离工艺原理,采用降温措施即能够对工艺气中大量二氧化碳进行液化分离。

通过上述工艺措施对煤化工生产中工艺气中二氧化碳进行低温液化分离时,由于煤气化所获取的工艺气中含有约0.23%摩尔分数的水,其在二氧化碳低温液化分离过程中会结冰造成堵塞,因此,在对二氧化碳进行低温液化分离时应先进行脱水处理。其中,脱水处理可以采用喷淋甲醇降温脱水工艺或者是分子筛脱水工艺进行。在对煤气化获取工艺气进行脱水处理后,使其进入激冷器通过降温处理,在温度降低至-50 ℃时,进入分离罐实现对液态二氧化碳的分离处理。其中,液化分离后的工艺气中仍然含有约12%的二氧化碳,就需要通过与其他配套的净化工艺装配联合应用,对液化分离二氧化碳实现净化处理,该文对低温液化分离二氧化碳采用低温甲醇洗工艺配套使用,以完成对液化分离二氧化碳的进一步净化处理,形成针对液化分离二氧化碳的净化工艺装置。

对液化分离二氧化碳的低温甲醇洗净化处理工艺,是当前大型煤化工生产中普遍采用的气体净化技术,它是通过低温甲醇实现二氧化碳液化分离后的工艺气中对剩余二氧化碳等气体的脱除处理,该工艺技术进行气体净化处理过程中需要通过外部进行低温冷量补充,以满足其进行气体净化处理的低温需求。

3 实践应用及成效分析

根据上述提出的液化分离二氧化碳净化工艺技术方案,为对其工艺技术的实践应用及成效进行验证分析,以某煤化工生产中工艺气的处理装置为例,该煤化工生产企业的年产量约为90万t,其生产中所采用的工艺气处理装置系统为甲醇配套地位甲醇洗工艺装置,其中,水煤浆气化炉的压力为6.5 MPa。假设该煤化工生产的工艺气处理配套装置运行中各项进料参数如下:流量为17 334 kmol/h,温度为40 ℃,压力为5.5 MPa,二氧化碳摩尔分数约为30.83%、氢化硫为0.32%、水为0.23%等。对该煤化工生产的低温甲醇洗工艺运行情况及二氧化碳物性进行分析,进行低温甲醇洗脱水处理后,其工艺气温度降低为-50 ℃,同时所对应的饱和蒸气压为0.582 MPa,由此根据道尔顿分压定律进行计算分析后显示,经低温液化分离的二氧化碳后,上述煤化工气化生成的工艺气中,二氧化碳的摩尔分数降低为12.2%,其中,进行低温液化分离的二氧化碳含量约为3 679 kmol/h,液化分离比率约为68.9%。根据这一情况,随着二氧化碳低温液化分离后含量的大幅降低,上述煤化工气化炉生产中吸收塔溶解热也会明显降低,因此可以將吸收塔配套中间冷却器进行去除,并减少高压换热器,以降低整个煤化工生产的设备投资。由此可见,该文提出的液化分离二氧化碳净化处理工艺技术,将二氧化碳低温液化分离与低温甲醇洗工艺结合,在煤化工生产中配套使用,以达到二氧化碳等气体液化分离与净化处理效果,与传统的工艺模式相比,不仅能够是低温甲醇洗工艺中甲醇循环量降低30%~40%,同时整个生产工艺装置中设备与管道的尺寸也明显减小,减小量为30%~40%,对其工艺技术生产应用的整体投资成本节约十分明显。

4 结语

总而言之,对液化分离二氧化碳净化工艺的研究,有利于促进其在煤化工生产的工艺气净化处理中得到有效运用,从而促进煤化工生产工艺气处理技术水平及设备装置优化提升,具有十分积极的作用和意义。

参考文献

[1]郭零.煤制甲醇装置中CO2的净化提纯及广泛应用[J].河南化工,2018,35(2):49-50.

[2]液化空气启用Cryocap~(TM)二氧化碳深冷捕捉系统[J].深冷技术,2016(1):5.