燃煤电厂MGGH与凝结水加热器耦合节能技术的应用

文_梁成武 深圳能源集团股份有限公司

为贯彻落实国家发展改革委、环境保护部、国家能源局《关于印发<煤电节能减排升级与改造行动计划(2014-2020年)>的通知》(发改能源[2014]2093号)文件要求,近年来国内燃煤电厂实施了大范围的烟气超低排放改造,并针对满足超低排放控制标准的各种工艺路线进行了广泛研究。其中在烟尘治理问题上,大多数现役机组改造都应用了低低温电除尘的技术原理,即通过锅炉尾部烟道设置低温省煤器或中间热媒体烟气换热器(MGGH)来提升除尘性能,但不同技术方案在投资成本、节能效果与实际运行控制等方面差异较大。以河源某电厂一期2×600MW超超临界机组烟气超低排放技改工程为例,通过对典型的烟气余热利用设计方案论证比较,提出适合本工程的MGGH与凝结水加热器耦合节能技术方案,实现余热深度利用及超低排放的节能环保双重效益最大化。

1 改造目标与基本情况

河源某电厂超低排放改造的主要性能指标是参照广东省环保改造示范项目确定,即NOx≤50mg/m3、SO2≤35mg/m3、Dust≤5mg/m3,同时最大程度实现烟气SO3、PM2.5及重金属等协同脱除,整体能耗不增加。

电厂现有2×600MW锅炉是由哈锅公司引进三菱技术制造,超超临界参数,一次中间再热Π型直流锅炉,其设计煤种是淮南煤,但实际燃用煤质变化较大。其中1#机组在本次环保升级改造前已于2013年实施了低温省煤器改造,600MW工况下除尘器入口烟温由原设计值140℃降低至115℃。

2 国内常规的烟气余热利用技术方案

MGGH工艺是国内燃煤电厂超低排放改造时,为实现烟气余热利用及提高除尘性能的主流选择工艺。其技术原理就是设置两级换热器(烟气降温段、烟气升温段),利用热媒水作为中间介质,将从烟气降温段吸收的烟气余热用来加热脱硫塔或湿式电除尘出口的低温烟气。针对烟气余热利用,国内各电厂根据实际情况不同,可选的常规技术方案主要有两种,即:低温省煤器+常规回转式GGH,同时设置低温省煤器与MGGH,文中将其简称为“方案一”和“方案二”。

2.1 低温省煤器+常规回转式GGH(方案一)

少数电厂在确定烟气超低排放技改路线时,保留原有脱硫回转式GGH。杨群发等对某电厂600MW机组超低排放改造进行了方案研究,提出通过实施GGH密封改造,增加轴向密封,目标是将GGH漏风率控制在0.5%以下,并配合脱硫系统提效改造以实现SO2的超低排放。该方案优势是节约工程初投资,但风险点在于脱硫系统长期运行后GGH漏风率的升高会影响净烟气SO2排放值,另外没有实现烟气余热的深度回收利用,影响改造后机组的整体能耗指标。

2.2 同时设置低温省煤器与MGGH(方案二)

国内部分电厂在实施超低排放改造前已设置有低温省煤器,可考虑将原低温省煤器作为独立系统,在此基础上增设MGGH系统。以河源某电厂1#机组为例,如果同时应用2套烟气余热利用系统,其中低温省煤器将锅炉排烟温度从140℃降低到115℃,而MGGH烟气降温段则将烟温从115℃降低到85℃,满足低低温电除尘入口烟温要求。MGGH烟气升温段则通过吸热后的热媒水将湿式电除尘出口低温烟气由46℃加热到72℃,满足干烟气排放及烟囱运行温度要求。

此方案的技术优势在于最大限度利用原有系统,改造工程量较小。但是由于低温省煤器与MGGH烟气降温段在电除尘前分开布置,导致各自受热面的换热温差较小(即低温省煤器烟侧从140℃降至115℃,凝结水侧从96℃升至111.5℃;MGGH烟气降温段烟侧从115℃降至85℃,热媒水侧从70℃升至105℃),从而总体换热面积过大使得烟风系统阻力及设备初投资增加较多。此外系统运行控制难度加大,MGGH烟气升温段的热量保证依赖于烟气降温段的吸热,而烟气降温段的吸热在机组中低负荷时受制于低温省煤器的精确调节,甚至需将低温省煤器停运干烧,影响系统可靠性。

3 推荐方案——MGGH与凝结水加热器耦合节能方案

为了规避以上两种常规方案的技术风险,兼顾环保性能与节能指标,笔者提出一种可供超低排放改造参考的烟气余热深度利用优化系统,即MGGH与凝结水加热器耦合节能技术方案,该优化系统的工艺流程如图1所示。

图1 推荐方案的工艺技术原理

以河源某电厂1#机组为例,通过利用原低温省煤器本体,并增加部分换热面积,以整体作为MGGH烟气降温段使用。这样相当于在除尘器前只设置一级换热器,将锅炉排烟温度从140℃直接降到85℃,然后MGGH烟气升温段将烟囱入口烟气由46℃加热到72℃。由于烟气降温段吸取的热量远超过烟气升温段的热量需求,热媒水剩余热量则通过布置在烟气升温段后部的凝结水加热器,以水水换热型式将多余热量回收到凝结水。

本方案首先保障MGGH烟气升温段的热量需求,以保证换热器及烟囱的安全运行。此外系统运行控制简单,通过调节进入凝结水加热器的凝结水流量即可控制好MGGH烟气降温段的入口水温,烟气侧及水侧温度要求容易实现,系统可靠性高。

4 MGGH耦合节能方案的节能效果

4.1 关于余热回收量计算

MGGH与凝结水加热器耦合节能优化系统,在满足系统可靠性的基础上,最大程度实现系统节能。通过对机组改造后的运行参数分析计算,600MW工况下凝结水加热器的余热回收量约为11500kW。

4.2 关于引风机能耗下降的评估

与方案一相比,本方案新增的MGGH系统经过优化前后烟气流场分布,及对换热元件装置的鳍片间距、管排型式等进行优化调整后,最终不增加烟风阻力。与方案二相比,本方案由于烟气降温段总的换热面积减小了,从而减小系统烟风阻力。

经测算,MGGH烟气降温段将电除尘器入口烟温从140℃降低到85~90℃,那么引风机入口处的烟气实际流量则由原来的3162km3/h降低为2714km3/h(600MW工况),烟气流量相对于改造前减少约14%,即因烟风系统温度降低而节约的引风机电耗功率接近600kW。

5 MGGH耦合节能方案的设计关键点

5.1 合理选取换热器材质、管束排数

换热元件材质关乎MGGH设备运行安全。鲍听等曾提出氟塑料MGGH应用于超低排放燃煤机组是可行的,但鉴于氟塑料换热器在大型燃煤电站应用业绩有限,本方案确定选用成熟不锈钢管式GGH。其中烟气升温段材质沿烟气流向分别选用SMO254双相不锈钢、316L与ND钢,其中低温段SMO254裸管6排,已预留1排余量,能将烟气提升至水露点以上,而中温段管排要求能将烟温提升至60℃以上,中温段与高温段材料比例各占50%。通过合理的材质选择,控制系统腐蚀速率,以确保运行安全。

5.2 科学确定系统水温、烟温参数

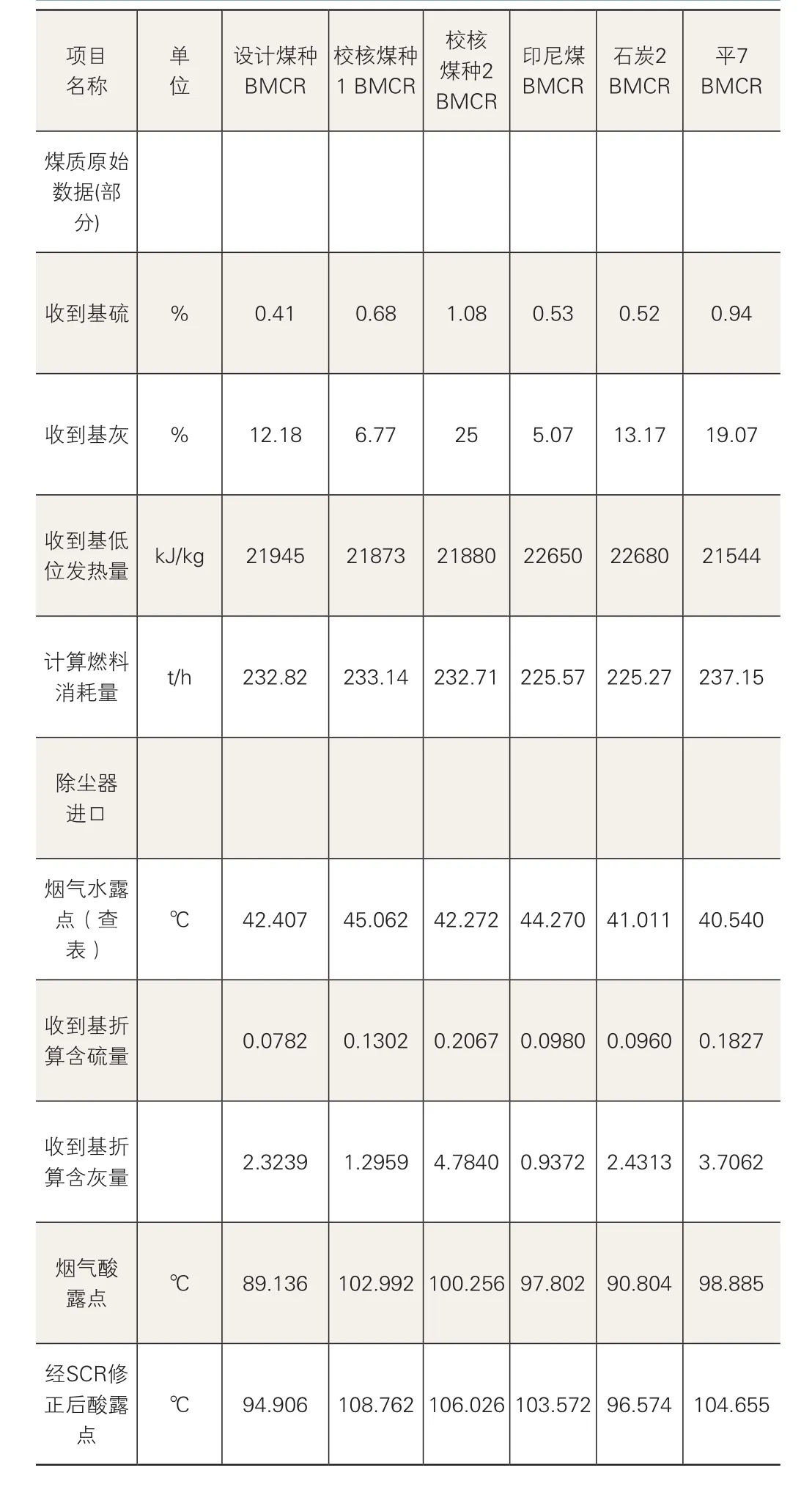

根据国内对受热面硫酸腐蚀机理的相关研究,同时考虑受热面最低允许壁温与煤质硫含量的关系对受热面积灰的影响,需将MGGH烟气降温段末几排的金属壁温控制在高于水露点温度25℃以上(该机组对应水露点温度为42℃左右),以控制换热管的低温腐蚀速率<0.2mm/年及最大程度减缓低温粘结灰的影响,因此本方案确定烟气降温段热媒水进口水温为不低于70℃。另外,为提升低低温电除尘的协同提效性能,本技术方案MGGH烟冷器出口烟温需控制在85~90℃范围,在燃用日常煤种情况下均能将电除尘入口烟温降低到酸露点以下。根据前苏联73版标准《锅炉机组热力计算标准方法》经验估算公式,对本次超低排放技改设计煤种及电厂日常燃用煤种的酸露点测算结果,具体如表1所示。

表1 超低排放技改设计煤种及日常煤种对应的酸露点测算值

通过合理的材质选型及科学确定运行参数,在系统投运1年后停机检查,NGGH系统烟气降温段与升温段均未发现腐蚀问题。

6 结语

相对于国内常规的MGGH系统设计, MGGH与凝结水加热器耦合节能系统方案,根据河源某电厂烟囱内部泡沫玻璃砖良好的防腐特性及以往运行实践,将烟囱排烟加热温度确定为72℃,在保证系统安全前提下通过灵活的运行调节将多余热量回收至凝结水加热系统,实现了余热充分的梯级利用。此外,推荐方案通过系统布置优化,减小了干式电除尘前降温段的整体换热面积,控制了烟风系统的阻力增加,从而综合减小了引风机的能耗,因此兼顾了优越的环保性能及系统深度节能。通过优化MGGH设备材质选型及运行控制参数,确保了MGGH与凝结水加热器耦合节能系统方案的安全性及可靠性,能为同类型电厂改造提供一定借鉴参考。