发电机漏液检测装置滴油技术分析

周瑞鹏

摘 要: 1000MW汽轮发电机漏液检测装置8号管存在滴油情况,通过分析发电机漏液检测装置滴油主要原因是因发电机励端密封瓦油挡(第一道密封)和发电机励端迷宫环油挡(第二道密封)局部间隙同时偏大引起。

关键词: 发电机漏液检测装置;单流环密封;迷宫环油档

1 概述

发电机漏液检测装置作用是监测发电机氢冷器泄漏或定冷水的线圈泄漏而积累在发电机底部的水,也监测渗漏到发电机内的轴承润滑油或者密封油。漏液检测装置设有观察孔用以监测漏液情况,并设置有排污阀以排出装置中油水。

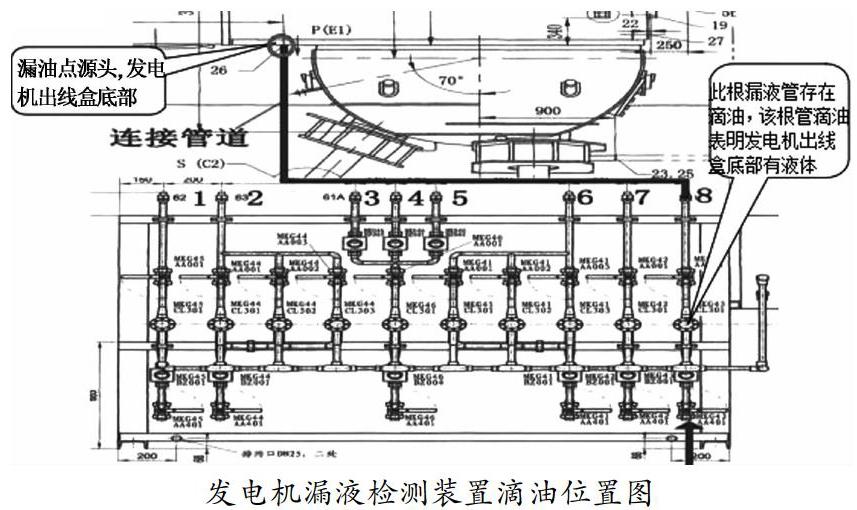

检查发现发电机漏液检测装置的第8号管中有滴油情况,约3秒/滴。经分析发电机轴密封装置及本体结构,发电机漏液检测装置的第8号管是连接在发电机底部出线盒处(见下图 ),因此可初步判断,发电机励端密封油存在微量窜入发电机内的可能。

发电机漏液检测装置滴油位置图

2 发电机漏液检测装置排出油水的原因分析

根据发电机密封瓦结构、发电机底部出线盒漏油点、发电机密封油系统及相关图纸资料综合分析,引起发电机漏油检测装置第 8 号管滴油的可能因素主要有以下几种:

2.1 氢侧回油箱油位自动控制失灵(浮子出现卡涩)

发电机氢侧回油从密封环氢气侧排出的油进入发电机消泡室的前室。消泡室中油的流速会减小,能使残留的气泡从油中逸出,从而消除油中的泡沫。密封油再从发电机消泡室流入氢侧回油箱,氢侧回油箱有阻挡气体外漏的作用。氢侧回油箱中的浮球阀将油箱内的油位控制在预先设定的油位上,起到防止气体进入密封油系统的作用。

氢侧回油箱内浮子出现卡涩,当排油阀在较高油位时不能自动开启或补油阀卡住,在空侧密封油压稍高于氢侧密封油压时,密封瓦处的油会窜入氢侧回油箱导致满油,一直到发电机消泡箱满油,最后会进入到发电机。但发电机消泡箱设置有液位高开关报警并且氢侧油箱的就地翻板液位计显示油位正常,故由于氢侧回油箱浮球出现卡涩失灵导致发电机排出油水的可能性可以排除。

2.2 密封油启动排空孔的密封油渗入

发电机轴端密封装置(密封座、密封瓦及迷宫环等)设计有密封油启动排气孔,主要是在密封油系统启动時,能够将密封瓦及密封瓦座腔室内的空气及时排出,防止出现乌金磨损情况。当其排空完毕后,通过密封油压将活动塞压紧发电机端盖与密封瓦座间的密封胶条,从而防止密封油进入发电机氢侧。从活动塞与密封瓦座间流出的密封油经节流减压为无压力油,最终回流至发电机空侧回油箱。如果该路密封油通过密封胶条渗入发电机氢侧回油侧,其再次经过密封胶条的节流减压,最终以无压油状态进入发电机氢侧回油,故密封瓦座排空孔的密封油渗入发电机氢侧的可能性较小。

2.3 密封油系统的油氢差压阀出现卡涩

油氢差压调节阀会自动调整密封瓦的进油压力,调节阀调整压力自动跟踪发电机内气体压力,使油一气差压稳定在一定范围之内(我厂油氢差压设计值为 130KPa)。如果密封油系统中差压调节阀出现卡涩,差压调节阀失灵,不能调整密封油压,密封油压就会出现波动。当密封瓦处油压过高时,密封油就会有小股油流入到发电机中,导致发电机漏油检测装置出现滴油情况。分析发电机密封油系统的油氢差压历史曲线并无出现波动大问题。但漏油检查装置滴油速度并未出现变化,故密封油系统的油氢差压调节阀出现卡涩的可能性较小。

2.4 发电机励端密封瓦及迷宫环油挡间隙偏大

发电机密封瓦采用单流环结构,密封油从密封环支座上的密封环室通过环上的径向孔和环形槽注入密封间隙。密封油从密封瓦两侧(氢侧、空侧)分别回至氢侧回油箱和空侧回油箱。如果励端密封瓦氢侧油挡(第一道密封)间隙偏大时,其不能有效对氢侧回油进行节流、降压,致使氢侧回油的高压油流入内侧迷宫环,迷宫环的主要作用是将经密封瓦油挡节流降压后的密封油再进一步节流降压,防止密封油进入发电机。如迷宫环及油挡(第二道密封)间隙偏大,将会造成部分油流窜入发电机内,最终积聚在发电机底部并通过漏液检测装置管 7 排出。

综上,发电机漏液检测装置滴油主要原因是因发电机励端密封瓦油挡(第一道密封)和发电机励端迷宫环油挡(第二道密封)局部间隙同时偏大引起,而造成间隙偏大的原因主要是:我厂发电机在大修后,发电机 6、7 号轴振存在偏大的情况,7 号轴振最大达 111μm(单峰值),而迷宫环油档间隙0.20—0.34mm、底部间隙为 0.10mm,当发电机 7 号轴振过大时,有可能与密封瓦油挡或迷宫环油挡碰磨,当密封瓦及迷宫环油挡碰磨随时间发展,间隙逐渐变大时,致使迷宫环的节流降压以及油档的密封性能均存在衰减,造成密封油氢侧少量回油经过迷宫环及油档窜入发电机内,使发电机漏油检测装置出现滴油情况。

3 防范措施

为确保发电机漏液检测装置滴油状态能够保持可控状态,防止事故的继续扩大,特采取如下措施。

机组运行时采取措施。(1)持续监控发电机漏液检测装置滴油状态并做好数据统计和汇报等相关工作。(2)对每周、每月统计的漏油量进行分析。分析漏油量是否与发电机振动、油氢差压波动、氢压的变化存在一定的相关性。(3)在机组运行过程中,如触发滴油突变或滴油成线状时,及时组织专业组成员组织讨论,研究对策。

参考文献:

[1]张磊,马明礼.汽轮机设备与运行.北京:中国电力出版社,2008.

[2]1000MW超超临界压力燃煤发电机组辅机及公共系统运行规程.2014.

[3]1000MW超超临界压力燃煤发电机组培训教材汽机分册.南京工程学院,2010.