TC4钛合金类零件端面车削表面残余应力检测分析

邓霜 徐佶鑫 王成洲

摘 要:通过对TC4钛合金盘端面车削后表面残余应力进行检测,分析其分布规律,为实际生产提供参考。

关键词:TC4钛合金 端面车削 残余应力 检测分析

残余应力的测试方法按是否损伤被测物体,大致可以分为两大类:机械释放测量法和无损伤的物理测量法。无损伤的物理测量法主要有X射线衍射法、中子衍射法、磁性法、超声法、同步辐射法和电子散斑干涉法等[1-4]。本文通过采用X射线衍射法对TC4钛合金类零件端面车削表面残余应进行检测并分析不同切削参数对表面残余应力的分布影响,找到其分布规律,为实际生产提供有效的参考与指导。

1 检测工具与参数说明

本文检测选用X射线衍射法对工件表面加工残余应力进行测量,设备选用加拿大Porto公司生产的LXRD MG2000残余应力分析仪。图1为本次使用的LXRD MG2000残余应力分析仪。

该设备要求在检测不同材料残余应力时设置不同的测量参数,本次研究主要针对TC4钛合金,设备主要测量参数设置如下表:

表面残余应力测试过程,工件经过端面车削过后,将表面清理干净,放置在残余应力测试仪平台上;更换好测试仪的测试靶材,按照上表设置相应参数的大小,遵照LXRD MG2000残余应力分析仪的操作规范,进行TC4试件盘端面表面残余应力的检测,残余应力检测状态如图2所示。

2 残余应力检测结果分析

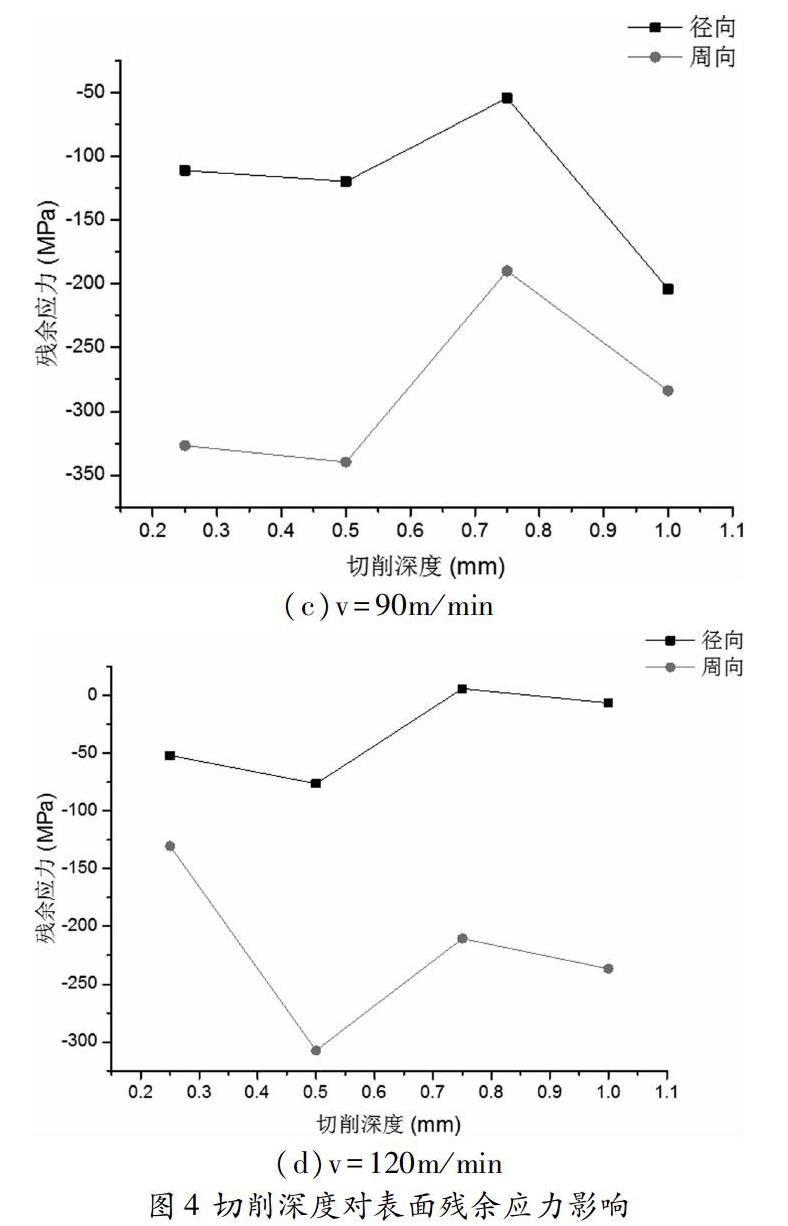

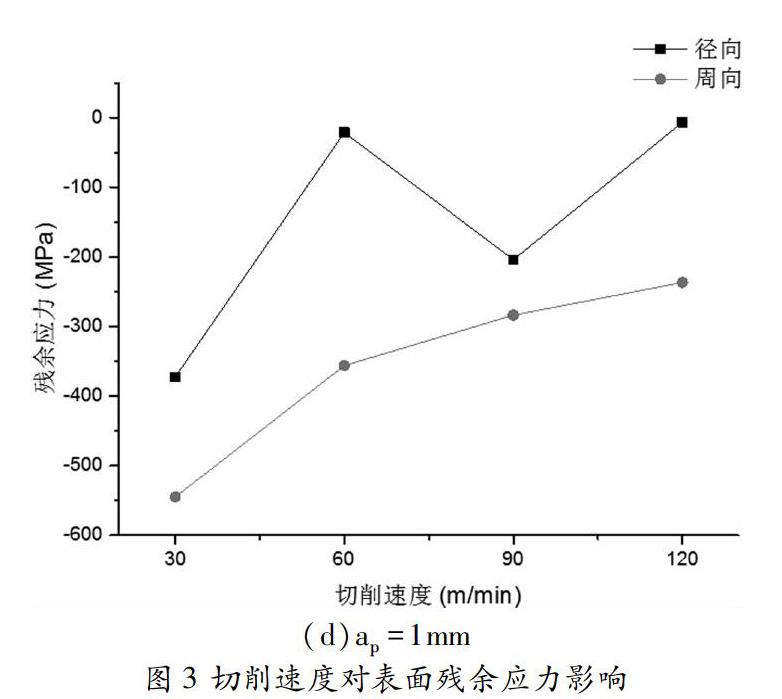

为了研究切削速度对盘端面残余应力状况的影响,选择端面的周向和径向两个方向测量残余应力,结果见图3,图中a p 代表切削深度。从图3(a)可以看到,周向残余应力均为压应力,随着切削速度的增加周向残余压应力先增大后减小,切削速度对残余应力的影响非常明显。从图3(b)可以看出:径向残余应力均为压应力,残余压应力随着切削速度的增加而减小;周向残余应力均为压应力,并且周向压应力明显大于相同条件的径向压应力,随着切削速度的增加周向残余压应力先增大后減小。

从图3可以发现,在切削深度一定的条件下,随着切削速度的提高,表面残余压应力有减小的趋势。产生上述现象的原因是切随着削速度提高,切削过程产生的热量增加,切削热对残余应力的影响份额增加,而机械效应的变化不大,最终导致周向和径向两个方向的表面残余压应力都呈现减小的趋势。

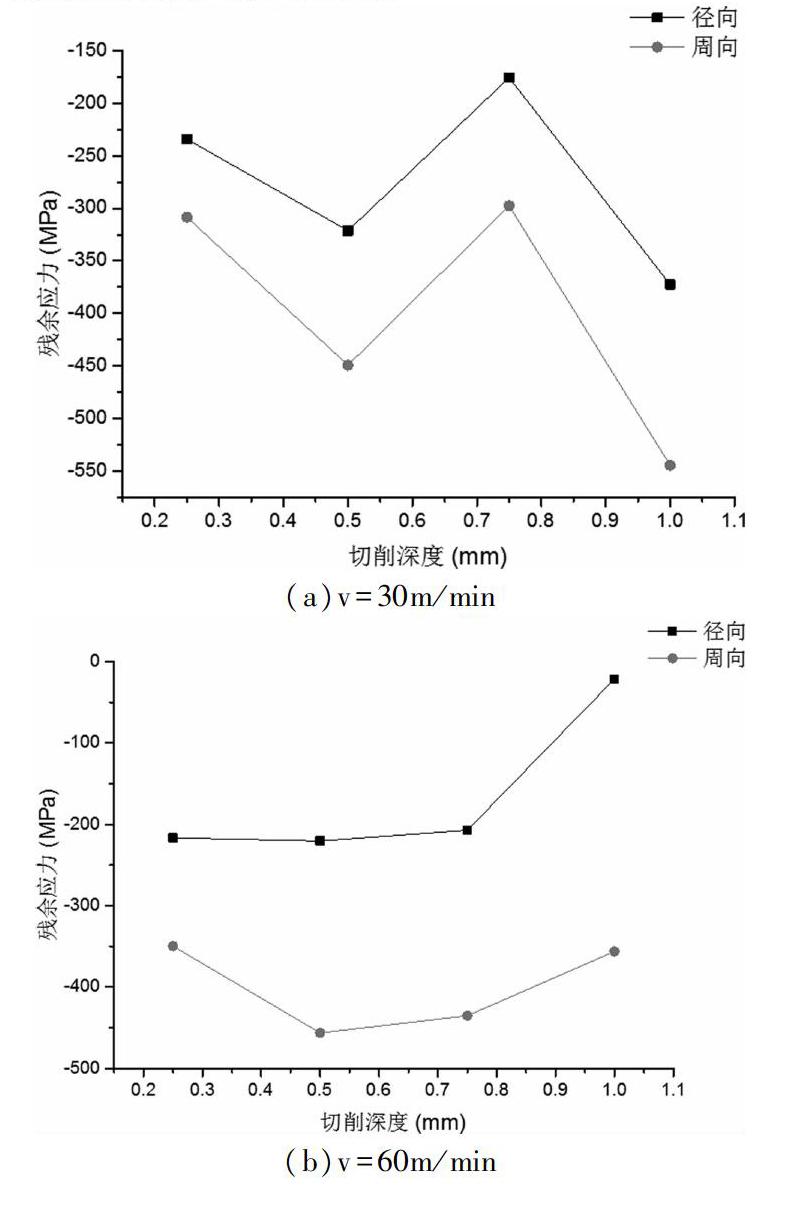

由图4(a)可以看到:当v=30m/min时,实验切削深度条件下径向和周向残余应力都为压应力,随着切削深度的增大,两者的变化规律基本相同,并且周向压应力大于径向压应力。对比4(a)~4(d)可以发现不同切削速度条件下,切削深度对表面残余应力的影响并不相同。切削深度的增加,增加了工件表层材料的塑性变形,从而增加了机械效应对残余应力的影响;同时,变形量的增加也会导致切削热的增加,增加热效应对残余应力的影响,不同切削速度条件下,机械效应和热效应两者增加量并不相同,最终导致不同切削速度条件下,切削深度对表面残余应力的影响并不相同。

3 总结

本文开展了钛合金端面车削加工后X射线衍射法对钛合金盘端面车削加工残余应力进行检测。研究了切削速度和切削深度对残余应力分布的影响。残余应力检测结果表明:切削速度对表面残余应力影响很大,切削速度提高时切削温度升高,热效应的影响增大,从而使表面残余压应力减小;切削温度的升高引起工件表层软化,最终导致残余应力的分布深度增加。切削深度的增大对残余应力的分布深度影响较大,切削深度越大,机械效应的影响增强,最终导致残余应力的分布深度增大。

参考文献:

[1]王明海,刘中海,王虎军,等.精密切削钛合金 TC4 表面残余应力的模拟研究[J].制造业自动化,2010,(12):68-71.

[2]田身刚,周丽,黄树涛,等.切削用量对钛合金已加工表面残余应力的影响[J].工具技术,2013,47(10):33-37.

[3]沈军,林波,迟永刚,等.残余应力物理法测量技术研究状况[J].材料导报,2012,(S1):120-125.

[4]米谷茂.残余应力的产生和对策[M].北京:机械工业出版社,1983.