铁路货车柔性工艺装备的可行性研究

张林 蔡文田

摘要:随着经济的发展,社会对产品多元化、低成本及短周期等方面的需求日趋迫切,作为国民经济命脉的铁路运输行业同样如此。行业的需求促使铁路运输装备产品不断更新换代。以铁路货车为例,近年来按照铁路货运高速、重载、多元化发展方向。柔性工艺装备就是将成组技术、信息技术、数控技术和自动化技术等先进技术引入工装设计、制造、应用与管理等环节而构建的基于模块化、标准化、信息化、自动化的工装应用体系, 该体系能优质、快捷、高效、低成本地满足产品的生产需求。在当前工装系统不足的基础上, 对货车工装系统柔性化的可能性进行了探讨, 提出了可自由调整的基础工作平台结构, 分析了柔性工装的设计要点。

关键词:铁路货车;工艺装备;柔性化

随着市场竞争日趋激烈, 铁路货车多品种、快节奏的市场需求逐渐明朗, 传统意义上的质量、价格竞争已经细化到影响产品质量、成本以及响应速度的工艺装备竞争环节。对铁路车辆车型的个性化需求和市场的快节奏变化, 要求企业能以最快的速度响应市场的需求, 以最低的成本实现不同型号车辆的转产。工装是车辆制造中重要的环节之一, 其柔性化程度和自动化水平直接影响到企业的市场响应能力和车辆的生产效率, 是关系到企业生存的关键因素之一。

一、柔性工装的可行性

目前, 我国铁路车辆生产手段相对落后, 工装设备刚性大, 缺乏柔性, 工装资源管理混乱, 自动化程度低, 不能很好地适应企业低成本、快节奏生产的需要, 存在的问题主要表现在以下方面:工装生产线布局缺乏柔性, 工艺基础刚性大;工装设备缺乏通用性, 标准化和系列化程度低;工装设备资源管理分散, 重复性劳动较多;工装系统的应变能力和可拓展性差, 提升空间有限。

1、转产周期。随着市场需求从单一化产品向多元化、个性化产品需求的发展, 市场对铁路货车的需求也多种多样, 这也迫使货车车辆制造厂要能适应市场的变化, 能够实现在一定时期内完成不同车型间的转产任务。根据某铁路车辆有限责任公司的实际调研, 以货车车间为例,以及每天的平均产量。频繁的转产直接导致了工装设计制造成本的增加, 同时也因为转产而对正常生产产生影响, 产生了巨大的损失。因此, 根据对目前企业转产频次和周期的分析, 实现工装柔性化, 不仅能够提高企业响应市场变化的能力, 而且也能为企业创造更大的经济效益。

2、货车产品相似性。虽然铁路货车的品种比较多, 有几十种型号,但按产品结构划分主要有敞车、棚车、漏斗车和平车类型, 所有车型均由这种类型衍生而来。这些车型的组成部件基本相似, 主要包括中梁、底架、端侧墙、棚顶等大部件以及枕、横梁等梁件, 它们具有较大的相似性, 生产工艺流程也基本一致,这些相似性为工装柔性化研究提供了可能, 主要由基础工作平台、定位单元、夹紧单元等组成。其中, 基础工作平台主要包括一些基础件和支撑件;定位单元的主要作用是保证车辆装配制造的外形特征和产品质量;夹紧单元为车辆制造提供动力源, 实现装配体间的紧密结合。根据对铁路货车产品的结构相似性和工装系统特点的分析, 要实现铁路货车制造中工装系统的柔性化, 重点就是实现基础工作平台、定位单元和夹紧单元的柔性化。

3、技术可行性。柔性化概念在先进制造领域提出得比较早,特别是在柔性制造系统(FMS)中体现得更加具体,要实现铁路车辆制造中工装的柔性化, 就是要实现基础工作平台的柔性化、定位单元的柔性化和夹紧单元的柔性化。研究铁路货车工装系统柔性化时, 可以借鉴FMS 的柔性化思想和相关技术。此外, 铁路车辆的一个显著特点就是体积大且笨重, 因此在考虑柔性的时候必须分析工装设备的刚度可靠性, 这是车辆制造质量的保证。在柔性工装的刚度设计中, 引入有限元分析技术,根据仿真结果和试验数据对柔性工装的结构进行优化改进。这样既实现了柔性化, 又保证了足够的刚度要求。因此, 根据分析,实现铁路货车工装系统柔性化的技术条件已经成熟, 相关技术为工装柔性化的研究提供了保障。

二、柔性工装的关键技术

1、基础工作平台的柔性化。货车多为箱式结构, 主要通过各种梁件与板材焊接组装而成。以敞车为例, 其主要组成部件为底架、侧墙和端墙, 这些部件近似为长方体结构, 各车型之间的区别除了局部个性化结构以外,主要是长度和宽度上的尺寸不同, 以底架为例, 其长度变化范围在12~18m 之间, 宽度变化范围在2.2~3m 之间。根据对不同产品结构尺寸的统计分析, 提出了两种可行的柔性化基础工作平台设计方案, 一种是可收缩平面式平台结构, 另一种是可收缩骨架式平台结构。铁路车辆制造对工人的体能消耗很大, 为了减轻工人的劳动强度,让工人在不需要上台阶的条件下就可以完成工作, 我们选择可伸缩骨架式工作平台作为基础工作平台, 基础工作平台由若干伸缩梁组成。伸缩梁通过丝杆螺母连接, 由电机驱动实现自由伸缩。这种结构的基础工作平台不仅实现了柔性化, 还易于实现自动化, 增加适当的传感器还能实现精确自动调整。

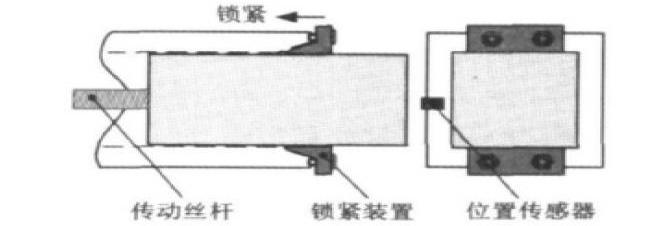

2、柔性工装的设计要点。由于铁路车辆各组成部件都比较笨重, 而且其生产过程中工人的操作相对更粗放些, 因此对工装刚度的要求更高一些。柔性工装与传统工装的区别之一就是调整更加自如, 传统工装中各连接部件都是相对焊死的, 为了保证足够的刚度都留有很大的设计余量。锁紧装置是为了在柔性工装调整完以后实现对一些可移动结构的锁紧加固;刚度分析是对工装中主要受力结构在工作负载的作用下的形变及应力进行安全分析;驱动力分析是对柔性工装中夹紧单元等输出的驱动力的可靠性分析, 要求力的大小适中,既能满足工艺要求, 也不会由于力过大而导致工件变形以及由此造成的成本浪费。锁紧装置要求结构简单、安全可靠, 特别是与车辆制造质量密切相关的可调整部件, 对锁紧装置的可靠性要求更高。因此, 在重要的锁紧装置上还配备了适当的传感器, 防止由于锁紧装置松动而造成经济损失。以基础工作平台为例, 伸缩梁是其主要可自由调整部件, 其锁紧装置原理如图所示。

对伸缩梁调整完毕后的锁紧主要通过两套机械组件来实现, 一是图4 中傳动丝杆与螺母的自锁作用, 有效预防了伸缩梁中内外套筒间纵向移位;二是专门的锁紧装置, 实现内外套筒间的紧固作用。由于伸缩梁在实际生产中的重要性, 对其有效锁紧直接关系到产品的质量, 因此,在机械锁紧的基础上, 还增设了位置传感器, 当锁紧装置失效时, 伸缩梁出现相对移动, 传感器将信号传送给主控电脑实现自动报警。刚度分析是对柔性工装中一些主要部件在工作负载作用下的安全性分析, 主要通过有限元分析其形变和应力分布情况, 判断设计强度是否符合工艺标准以及该部件的安全可靠性。铁路车辆生产过程中的驱动力主要实现两个目的,一是夹紧装配焊接体, 二是使部分零部件产生一定的挠度。在柔性工装的设计中, 驱动方式主要采用电动推杆, 配合相应的传感器, 驱动力实现精确可调, 驱动力的大小主要通过有限元模拟获得,与实际需求更加接近, 应用效果更好。由于柔性工装中输出的力是可控的, 因此, 针对不同中梁, 可以调整输出相应的驱动力, 能够有效提高生产效率, 并保障产品质量。

目前铁路货车制造中工装设备的不足进行了分析, 指出铁路车辆制造中工装系统柔性化将是一个必然的趋势。本文对铁路货车制造工艺和特点进行了分析, 对工装柔性化所涉及的部分关键技术进行了研究, 提出了可自由调整的基础工作平台的组成结构, 探索了柔性工装刚度设计的方法和途径。

参考文献:

[1] 吴启迪, 严隽薇, 张浩. 柔性制造自动化的原理与实践[M] . 北京:清华大学出版社, 2017.

[2] 张进德,刘延林. 柔性制造自动化概论[ M] . 武汉:华中理工大学出版社, 2017.

[3] 朱若艳. 基于有限元分析的结构优化设计方法[J] . 重型机械科技, 2016(4):5-7.