化学清洗预膜在循环水系统中的应用

曹旻

摘 要:随着社会的不断向前发展,人们对于自身所处的环境关注度日益递增,而就煤化工行业中为换热器提供循环冷却的水如何能够清洁、长久的使用是我们研究的话题,在装置开车初期需要对循环冷却水系统进行清洗预膜处理,它是保障生产单元换热器及管道长久使用的利器,现将循环水系统清洗预膜具体步骤及过程中出现的一些问题进行简要的探讨。

关键词:循环水;清洗;预膜;系统影响

Abstract:with the continuous development of society, people's environment awareness for itself increasingly increment, and to provide heat exchanger in circulating cooling water in the coal chemical industry how to clean, use for a long time is our research topic, at the beginning of the gear drive need cleaning preparing membrane treatment on circulating cooling water system, it is the guarantee production unit of heat exchangers and pipe used for a long time, now the circulating water system in the process of preparing membrane cleaning steps and some of the problems are briefly discussed.

Key words:circulating water;Cleaning;Preparing membrane;System effects

0引言

神华陕西甲醇下游深加工项目(一期)循环水单元主要由第一循环水场、第二循环水场组成。第一循环水场的设计循环供水量为40500m3/h,第二循环水场的设计循环供水量为6000m3/h,为了保证循环水装置在开工或检修完成之后能够为系统换热器及管道正常输送循环水,需要在装置开车之前进行全系统的清洗预膜它能够保护金属材质表面不受外界环境的侵蚀[1],它通过投加专用高效化学清洗剂和清洗剥离剂进行循环清洗和分散剥离作用,将系统中水设备和管道表面附着的生物粘泥、油污、浮锈清除下来并通过系统排污排出系统,使得金属表面洁净,为化学预膜提供良好条件。化学清洗后的洁净管道内壁及水冷设备,经过预膜处理之后换热器及管道表面形成均匀、致密、耐蚀的保护膜,以达到对设备和管道腐蚀速率的有效控制,延长设备及管道的使用寿命。

1 循环水系统清洗/预膜目的

循环水系统清洗/预膜是装置在原始开车必须做的工作之一,它是保障系统设备能够稳定生产的必要条件。清洗是利用水和化学清洗药剂清洗系统中的杂物、油污和管壁沉积物。在完成系统清洗后,需要对循环水系统进行预膜处理[2]。预膜处理的方法是通过投加预膜剂在洁净的换热器及管道表面于短时间内形成较薄而致密均匀的保护膜,通过这层膜达到保护设备及管道目的,防止其腐蚀、阻垢的重要操作条件,以及生产周期的重要因素。

2 循环水清洗/预膜前的准备工作

在循环水系统进行化学清洗/预膜之前,需要完成对系统进行人工清扫、水冲洗,保证系统水质满足化学清洗要求。循环水系统化学清洗预膜实施按操作步骤先后顺序可分为:化学清洗,水质置换,化学预膜,化学预膜之后水质置换及转入正常运行[3]。神华陕西甲醇下游深加工项目第一第二循环水系统运行参数(如表1)

3 化学清洗过程

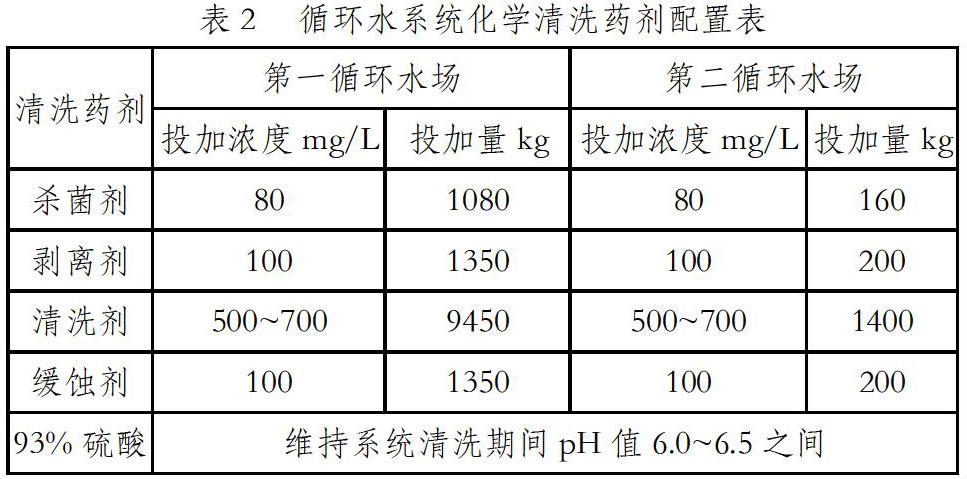

化学清洗是通过投加化学清洗药剂使循环水系统所有金属及管道表面得以清洁,化学清洗过程的关键是选择适合本企业的化学清洗药剂把管网内金属表面的油污、黏泥、浮銹等一系列污物清除干净,使其恢复到金属的原始活化状态,为后期的预膜工作打好基础。化学清洗期间pH值在6.0~6.5之间。

3.1 循环水系统化学清洗药剂配置

3.2 化学清洗步骤

化学清洗操作步骤:检查吸水池液位处于低液位状态同时保证循环水泵正常运行,当循环量不能满足设计要求时需增开循环水泵,根据循环供水压力,调整循环量至最大以增强清洗效果,确认各生产工艺装置换热器均已投运,具备进行化学清洗的条件,关闭系统排污保证系统无其他排水点,启动杀菌剂投加泵向吸水池冲击性投加杀菌剂,控制循环水中的余氯>1.0mg/L,系统运行24h之后浊度明显上升,将系统排污阀及补水阀打开,开始对系统进行排污置换,当置换至循环水系统浊度<20NTU后,关闭系统排污及其他排水点。对系统投加剥离剂,将剥离剂冲击性投加于吸水池中,系统运行24h,若浊度上涨过快,超出控制指标(浊度<20NTU),为避免粘泥沉积,打开系统排污阀及补水阀进行排污置换,当水质置换至浊度<20NTU,总铁<1mg/L,关闭系统排污阀门,在吸水池投加清洗剂,循环运行1h后,开始分析总铁、浊度,用硫酸调节循环水的pH值至6~6.5,如果pH>6.5时,用清洗剂或硫酸调节pH至6~6.5,系统运行6h,再投加缓蚀剂减少系统不均匀腐蚀,清洗结束后,打开吸水池排污阀及补水阀对系统排污置换,水质置换至浊度<15NTU、总铁<1.0mg/L后,表明置换合格,进入系统预膜阶段。

4 化学预膜过程

循环水系统预膜目的是为了提高缓蚀药剂的成膜效果,在循环水系统清洗完成初期投加较高浓度的缓蚀剂量,等待缓蚀剂成膜以后,通过降低药剂浓度维持系统补膜。其最主要目的是在金属及管道表面上能很快形成一层致密保护膜,提高其缓蚀剂抑制腐蚀的效果[4]。

4.1 循环水系统预膜药剂配置

4.2 预膜操作步骤

首先确认循环水浊度<15NTU、总铁<1.0mg/L,根据气温情况打开炮线阀或稍开上塔阀门,保持吸水池液位于低液位调整循环水量,将系统排污阀关闭,系统无其他排水点,根据系统保有水量计算投加量,在吸水池投加预膜剂,启酸泵控制pH值在6.8~7.2之间,酸泵运行24h,预膜末期稍开上塔阀,对上塔管线和炮线进行预膜,每4h监测药剂浓度、pH值,必要时补充预膜药剂浓度,维持预膜状态,当浊度>30NTU,可投运旁滤系统降低浊度,采用滴定法测得预膜合格,打开系统排污阀对循环水系统进行水质置换,将系统内总铁置换至<1mg/L、浊度<15NTU、总磷<7mg/L,调整排污水量,系统转入正常运行,加药量按照日常运行需求投加。

4.3 预膜阶段水质分析项目及频次

5 化学清洗/预膜的结果判断

①循环回水浊度、总铁浓度、电导率达到最高值,并且稳定在4~6h不再上涨或微微有下降趋势,表示化学清洗工作以完成;②清洗过程中监测挂片腐蚀速率值在≤3g/(m2·h),不锈钢、铜材质挂片的腐蚀速率在≤1g/(m2·h);③在水池中的碳钢挂片上没有出现明显的镀铜现象;④目测法:在阳光下观察到挂片的整体表面已经形成明显五彩色晕,表明预膜已经完成,成膜效果用硫酸铜溶液滴定法进行判定;⑤滴定法:将15g NaCl及5g CuSO4溶于100mL水中,将此溶液滴于以经过预膜处理的及没有经过预膜处理的试片上,同时间测定两个试片上出现红点的时间,二者时间差超过10秒表明预膜合格,时间差值越大,则表示预膜效果越好[5]。

6 化学清洗/预膜过程中需要注意事项

①在系统化学清洗预膜后,装置并不一定马上带热负荷运行,期间的冷态运行仍然需要进行投加药剂及适当排污处理,没有热负荷,循环水系统无法正常维持浓缩倍数,此时水质可能以腐蚀倾向为主,在此阶段应重点关注腐蚀情况。在实际操作中应加大复合水处理剂、铜缓蚀剂的加药量,同时投加杀生剂,防止微生物的大量滋生,对系统的污染的水质进行定期的系统排污,保证水质合格。随着装置热负荷的增加,浓缩倍数慢慢提高,此过程中系统结垢、腐蚀倾向有所变化,密切关注水质变化,调整药剂投加方案,待热负荷稳定,浓缩倍数达到设计值时,转入实施正常运行方案;②化学清洗和预膜期间要求严格按清洗预膜方案来控制清洗剂的排放时间、排放速度和排放流向。清洗置换期间应进行同步监测循环水的pH、浊度指标。清洗置换期间与各生产装置紧密配合,保证管网内没有“跑、冒、滴、漏”现象,在清洗预膜過程中要定时巡检,发现意外情况及时处理。

7 结语

综上所述,在清洗预膜过程中操作人员应严格按照规章制度执行与操作,为工作的顺利进行,员工应明确自身岗位职责,不能盲目操作。对于可能发生的安全隐患及可能发生的危害因素需要进行全面的分析和预防措施,保证现场消防水管路畅通,要求操作人员具备必要的应急处置能力,在清洗预膜期间发生危险时学会自救的同时安全救助他人,为企业的安全稳定投产打下良好的基础。

参考文献:

[1]纪东东.新建循环水系统清洗预膜及相关问题探讨[J].广州化工,2010(11):191-192.

[2]项成林.关于循环冷却水处理的药剂配方[J].净水技术,1986(4):27-30.

[3]神华陕西甲醇下游深加工项目(一期)循环水装置清洗预膜方案,2014.

[4]赵燕.化肥厂循环冷却水处理技术及工艺控制的优化[D].天津:天津大学,2008.

[5]王铁军.不停车清洗预膜技术在循环水系统的应用[J].天津化工,2012(6):43-46.