隧道塌腔处理措施研究

黎海波

摘 要:隧道施工中由于地质情况多变,尤其是拱顶围岩为强风化松散岩层或砂砾层时,可能会造成开挖后隧道顶部坍塌,出现塌腔。塌腔出现后应立即分析原因,并采取紧急措施,防止塌腔进一步扩大,并稳定掌子面,采取稳妥开挖方式掘进,同时对出现的塌腔进行妥善处理。文章对此进行了分析。

关键词:塌腔;紧急处理;稳妥开挖;塌腔处理

垣渑高速公路某隧道位于南沟坪桥南,属山岭地貌,地形起伏大,地面高程为760~1 140 m,高差为380 m,隧道围岩主要为部分强风化至中风化砂质页岩和石英砂岩,按双向4车道高速公路标准建设,设计速度80 km/h,该隧道为分离式隧道,左线长3 670 m、右线长3 690 m。进口洞门采用削竹式洞门,出口洞门采用端墙式洞门。洞门段明洞长13 m,采用现浇钢筋混凝土结构,暗洞衬砌结构按新奥法原理,采用复合式支护结构形式,初期支护以拱架、锚杆和钢筋网喷混凝土组成联合支护体系,二次衬砌采用模筑混凝土衬砌,初期支护与二次衬砌结构之间设防排水夹层。隧道纵断面采用单向坡。该隧道采用两头向中间对打的施工方式施工。

1 塌腔情况及原因分析

2019年7月9日凌晨1时左右,某隧道出口右洞施工至K47+732.5处时,开挖进尺一榀拱架,钢架已立好,间距75 cm,工人正在打超前,拱顶处开始出现小范围塌方,且拱顶处不停有洞渣塌落,现场工人无法继续施工,项目部要求来现场做设计变更。当天9时,业主、设计、监理、施工4方在现场看过后,定下了往前做的施工方案,对于塌腔处理的初步意见是等掉块停下来时再立钢架,喷砼后再处理塌腔,同时采取紧急处理措施是从洞外拉石渣进洞,采用洞渣对掌子面进行回填形成反压,防止掌子面围岩继续失稳。某隧道K47+732.5掌子面照片如图1所示。

2019年7月10日9时,塌腔仍然不断掉落碎块,人员不敢靠近,塌腔的具体情况无法得知,原定的等塌腔稳定后再施工的方案已经不适用了,项目部再次要求业主、设计、监理来现场重新定下塌腔处理方案。截止到2019年7月11日上午9时,塌腔塌落砂砾等估计在200 m3,并且还不时掉落砂砾和小块状的强风化页岩。

K47+732.5处隧道地面距地表垂直距离为156.5 m,属深埋段。设计图纸对围岩的描述是中风化石英砂岩,节理发育,岩体较完整,雨季有点滴状出水,拱部无支护时可发生小-中塌方,建议按照Ⅲ级围岩支护,支护类型是Ⅲc,即拱部为环向120°三肢格栅钢架,其余部分为光爆,采用挂网喷浆支护。现场围岩实际情况是实际掌子面上部与下部均为强风化页岩,泥质含量较高,层理间夹砂质页岩夹层,属软弱夹层状,围岩破碎,强度很低。围岩稳定性很差,开挖后,拱顶无支护时,不停有松散碎块往下掉落,已造成拱顶空洞。K47+740~K47+732.5处施工方案经过变更,围岩定为V级,衬砌类型为Va,支护方式是超前小导管,每根长4.5 m,环向39根,钢架为I18,间距75 cm,间隔3 m打一次超前小导管,也就是每四榀钢架打一次超前小导管。发生塌方后,經4方商定K47+732.5向前的施工方案又变更为Ⅴc衬砌,从K47+732.5开始每榀工字钢打超前小导管,小导管长度为3.5 m,小导管环向间距为35 cm,每榀小导管数量为39根。

塌腔发生的主要原因:第一,拱顶围岩为强风化页岩,泥质含量较高,层理间夹砂质页岩夹层,属软弱夹层状,围岩破碎,强度很低,围岩稳定性很差。第二,超前小导管施工未严格按照注浆要求进行施工,小导管管壁未打孔,注浆压力及稳压时间均有所欠缺。

2 塌腔处理方案

2.1 对掌子面后面初支进行加固处理

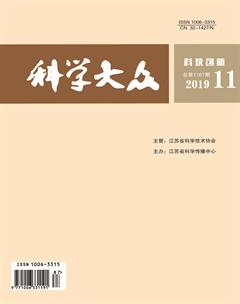

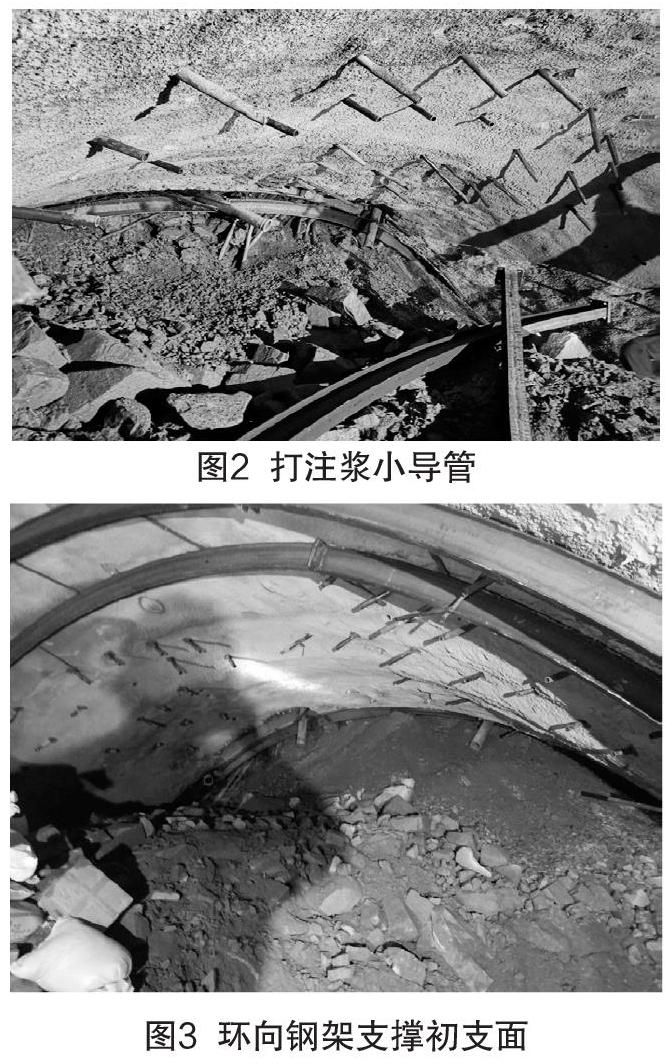

从K47+732.5至K47+740段采用I18工字钢制作环向钢架,间距为75 cm,共10榀,将初支面进行支撑,钢架两侧拱脚处设置双拼I18工字钢作为拱脚支撑,长度均为7.5 m。钢架间设置环向间距为1 m的连接钢筋,钢筋直径为22 mm。沿钢架打壁厚3.5 mm,直径42 mm,长度4.5 m的小导管,环向间距为1 m,每榀工字钢打19根小导管,共10榀工字钢。之后注水玻璃和水泥浆(双液)对四周围岩进行加固。打注浆小导管如图2所示,环向钢架支撑初支面如图3所示。

2.2 对回填渣体进行喷浆封闭

在现在的塌方及回填土渣上用砂袋码起来(见图4),砂袋宽度初定为100 cm,砂袋回填完毕后,对整个渣体和砂袋进行喷浆封闭,喷射C25混凝土厚15 cm(见图5)。在喷射砼中间预留3根直径150 mm的泵管,长度约3 m,作为注C25砼及吹砂砾的孔道。

2.3 向塌腔内注C25砼

从预留孔道向塌腔内注入C25砼,厚度约为1 m,形成一个类似套拱的砼结构物,等砼强度达到85%的设计强度后打直径89 mm管棚。

2.4 打管棚

向注入的C25砼内120°范围内环向打直径89 mm的钢管形成管棚,钢管以向上3°的倾角打设,每根钢管长度初定10 m。环向数量为39根。完成后向钢管内注水泥浆。

2.5 加强监控量测

塌方处理过程中,加强围岩监测频率,每2 h一次,密切关注并分析监测数据。量测断面加密,2 m一个断面。及时反馈监测信息,指导现场施工,直至各项监测数据稳定后方可进行掌子面开挖。

2.6 开挖及支护

等注入的水泥浆强度达到设计强度的100%后,开挖掌子面前反压洞渣,并逐步向里面开挖,严格按照预留核心土三台阶法施工,施工至K47+732.5处后每次按60 cm开挖立架,按V级围岩按5c衬砌施工,每榀钢架均按要求打超前小导管并注浆,直至渡过塌腔段。

2.7 塌腔回填

塌腔回填分为两部分,第一部分是往塌腔内泵送C25砼,厚度在1 m,前面已经施工完成。第二部分是在开挖渡过塌腔段落后,通过预埋的管道向塌腔内吹砂砾,厚度在1 m左右,在泵送砼顶面形成一个缓冲层,防止后期塌腔顶部再有掉落的岩石或砂砾时能起到保护作用。选择砂砾的原因:其一,砂砾自重比较轻,对下面的初支和二衬压力小,其二,砂砾为柔性材料,缓冲效果较好。

为确保前方安全,稳妥掘进,后续开挖前做好超前地质预报。施工时严格按照“管超前、严注浆、短开挖、强支护、早封闭、勤量测”的原则组织施工。

3 塌腔实际实施方案

3.1 按原制定的方案进行第一至第三步

原定的方案第一至第三步都严格执行完成,在进行第四步时,管棚打孔施工时,钻机进场发生卡钻现象,且无法有效成孔,管棚施工难度很大,无法进行下去。

3.2 超前小导管替代管棚

根据现场情况,决定取消管棚,将原定方案的第四步改为在拱部120°范围打设超前小导管,每根小导管直径42 mm,长4.5 m,环向39根,然后用注浆机进行注浆,采用注浆量和注浆压力双控原则进行注浆时间的控制。注浆压力0.5~1.0 MPa,稳压10 min。

3.3 监控量测

监控量测采取2 m一个断面,主要观测拱顶下沉和周边收敛两个指标。每两小时观测一次,经过连续两天的观测数据显示,超前小导管施工后,掌子面后面的初支面很稳定,每天的周边收敛为0.1 mm,拱顶下沉位移为0.2 mm,表明掌子面后面围岩基本稳定。

3.4 开挖及支护

超前小导管结束后两天,开始开挖掌子面前的反压洞渣,并逐步向里面开挖,严格按照预留核心土三台阶法施工,施工至K47+732.5处后每次按60 cm开挖立架,按V級围岩按5c衬砌施工,每榀钢架均按要求打超前小导管并注浆。

由于之前泵送砼及压浆措施在掌子面顶部形成了一个类似“硬壳”的结构物,在开挖过程中对施工人员起到了保护作用,在钢架施工时,用I20工字钢将钢架与“硬壳”支撑牢固后,将钢架与硬壳之间的空间用C25喷射砼填实。

3.5 塌腔回填

按照制定的方案进行泵送砼和吹砂砾填充塌腔,填充总厚度为2 m。在后续施工中,对塌腔范围下的初支和二衬进行了监控测量,拱顶下沉和周边收敛均稳定。

此次塌腔未造成人员伤亡,对于塌腔险情处理从7月9日开始至7月19日结束,共历时10天。工程后续开挖过程中,加强了超前地质预报工作,同时对类似顶部作了防范措施,加强了超前小导管施工质量,局部薄弱处采用加密小导管数量,未再次发生类似事情。