一种电动弹簧操动机构的设计及应用简介

李东涛 刘伟杰 刘新军 王超 闫嫱

摘要 通过建立弹簧机构的设计计算方程式,将推导出的弹簧机构输出扭矩及转角的计算公式应用于实例,设计了一种快接地弹簧操动机构,具有快合慢分功能,使得机构与本体更好的匹配,分闸运动不再依靠弹簧弹力,而是靠机构电机扭矩传动实现分闸,降低了储能弹簧弹力,减少了机构的弹簧震动,提高了机构寿命。

关键词:高压开关;操动机构;分合

高压电气行业,快速接地开关装置是气体绝缘金属封闭组合电气GIS的一个组件,配置在出线回路的出线隔离开关靠线路一侧,它有两个作用:開合平行架空线路由于静电感应产生的电容电流和电磁感应产生的感应电流;当外壳内部绝缘子出现爬电现象或外壳内部燃弧时,快速接地开关将主回路快速接地,利用断路器切除故障电流。快接地开关操动机构是高压开关行业中的核心操动设备,主要是操作快速接地开关,实现开关的分合闸运动。

经过对现有技术的统计发现,现有快接地电动弹簧操动机构中,整体外形尺寸偏大。另外,现有的操动机构采用快分快合原理,即分合闸都是由弹簧释放相等的能量完成,这种方式不利于分闸操作,由于开关本体的分闸负载曲线与合闸负载曲线不同导致,为了能够分闸,必然增加弹簧力,这样会引起合闸速度过快,震动增大,不利于开关本体和机构的机械寿命。同时现有机构的基座和外壳的加工成本较高,装配效率较低。在这里介绍一种电动弹簧操动机构供大家学习与参考,该机构满足GIS中的快速接地开关的驱动任务,以实现快速合闸、慢速分闸的功能。

1 主要结构组成及原理

该一种电动弹簧操动机构由基座、电机、主轴组件、缓冲器组件、蜗轮蜗杆组件和弹簧组件。与现有技术相比,本发明采用快合慢分原理,既满足关合短路电流的要求,又最大可能减小弹簧操作功;只需合闸缓冲器组件,减少了分闸缓冲器组件的设置,结构简单。

2.1总体组成

如图1-图3所示,机构包括:基座1、电机2、主轴组件3、蜗轮蜗杆组件4、弹簧组件5和缓冲器组件6,其中:主轴组件3固定设置于基座1上,弹簧组件5一端与基座1相连接,另一端与主轴组件3相连接,蜗轮蜗杆组件4的蜗杆7两端固定设置于基座上,蜗轮8与主轴组件3相连接,电机2与蜗杆7连接。电机2的输出轴上设有与蜗轮蜗杆组件4蜗杆7连接的联轴器19。

2.2 主轴组件

主轴组件3包括:主轴9、主动拐臂10以及从动拐臂11,其中:主轴9套接于主动拐臂10内且一端通过轴承与基座1活动设置,主轴9通过花键套接于从动拐臂11内,从动拐臂19嵌入安装在主动拐臂10的中部空间。

主动拐臂10具体通过轴套12与主轴9相连。

从动拐臂11具体通过花键固定设置于主轴9上。从动拐臂11为不对称结构,包括三个凸台13、14、15,如图1。

主轴9与底座之间设有角接触球轴承16以实现活动连接。

2.3蜗轮蜗杆组件

蜗轮蜗杆组件4包括:两个轴承座17、18、蜗杆7、蜗轮8、扭簧21,其中蜗杆7的两端分别与第一轴承座17和第二轴承座18相连,第一轴承座17和第二轴承座18分别固定设置于基座1上,蜗轮8通过轴承套接于主轴9上,扭簧21套接于主轴9上且一头固定于基座1,另一头固定于蜗轮8上。

蜗轮8为异形结构,保留工作弧段的全齿形,剩余弧段为切去全齿牙的弧面,如图1。

蜗杆7与两个轴承座17、18相接触的位置分别设有角接触球轴承22。

2.4弹簧组件

弹簧组件5包括:弹簧23、拉杆24和支座20,其中:拉杆24和支座20分别转动设置于主轴组件3上和基座1上,弹簧23的两端分别与拉杆24及支座20相连。

2.5缓冲器组件

缓冲器组件6包括:缓冲器安装于基座上,对合闸运动结束阶段起缓冲作用。

2 主要工作原理

如图1所示,为本机构处于分闸位置。若需要合闸,高压开关控制柜将给出合闸指令,电机2转动,驱动联轴器19转动,由于蜗杆7与联轴器19固定在一起,故蜗杆7旋转运动带动蜗轮8转动,蜗轮8带动主动拐臂10向顺时针转动,压缩弹簧组件5,即拉杆24压缩弹簧23,转动至死点位置,稍过死点一定角度,弹簧储存的能量将释放,弹簧拉杆24带动主动拐臂10顺时针快速转动,同时弹簧拉杆24和从动拐臂11上凸台13接触,推动从动拐臂11顺时针快速转动,而从动拐臂11通过花键与主轴9连接,故从动拐臂11带动主轴9加速转动,实现快合功能,加速运动中设置在从动拐臂11上的凸台面13会撞上安装在基座1上的缓冲器组件6,缓冲器组件6吸收弹簧释放的多余能量,减小冲击,当运动到位,从动拐臂11压紧缓冲器组件6,实现定位功能,此时合闸到位。

如图3所示,为本机构处于合闸位置。若需要分闸,高压开关控制柜将给出分闸指令,电机2转动,驱动联轴器19转动,由于蜗杆7与联轴器19固定在一起,故蜗杆7旋转运动带动蜗轮8转动,蜗轮8带动主动拐臂10向逆时针转动,当主动拐臂10和从动拐臂11凸台14接触时,推动从动拐臂11逆时针转动,直至从动拐臂11上设置的凸台15触碰定位件25,分闸到位停止转动。主动拐臂10向逆时针转动的同时拉杆24压缩弹簧23,转动至死点位置,弹簧此时压缩量最大,电机继续转动,主动拐臂10稍过死点一定角度,由于从动拐臂11触碰定位件25,主动拐臂10也停止转动。与此同时蜗杆7驱动蜗轮8,刚好异形蜗轮8逆时针转动的最后一个牙齿脱离蜗杆啮合面,由于蜗轮蜗杆组件4上的扭簧21扭力的作用,蜗轮8最后一个牙齿始终紧贴蜗杆7的齿面,待下一次合闸时,蜗杆7反转时可再次与蜗轮8顺利啮合传动。从动拐臂11通过花键与轴9连接,故从动拐臂11带动主轴9慢速转动,实现慢分功能,定位件25固定在基座1上, 当运动到位,从动拐臂11上设置的凸台15将碰到定位件25,实现定位功能,此时分闸到位。

3 机构主要输出参数计算

3.1 机构输出扭力参数

操动机构运动进入压缩弹簧过中点后释放阶段,是压缩弹簧的逆过程,是通过释放弹簧的弹力推动机构输出轴转动。弹簧机构的运动可以简化为曲柄滑块运动,如图2为弹簧机构的运动设计简图,拐臂为曲柄O1O3,机架为O1O2弹簧拉杆为O3O2,令O1O3、O1O2、O3O2长度分别为a、b、L。在弹簧储能过中后,在弹力的作用下拉杆O3O2运动推动拐臂O1O3转动,其中拐臂O3O2的长度决定了弹簧的压缩量(储能量),拐臂O3O2转角为α,在弹簧机构压缩弹簧释放运动时,推动拐臂先转动一定的角度β后,以提高弹簧的输出的动能,才带动输出轴转动一定角度θ实现分合闸运动。其中空程角度β,机构输出角度θ。即有:α=β+θ的关系。设α0为拐臂最大转角,θ0为机构输出最大转角,则有α0=β+θ0的关系。如图4,为弹簧机构弹簧释放状态,即通过释放弹簧的弹力推动机构输出轴转动到位的状态,在△O1O2O3中:

由于弹簧机构的弹簧释放过程中弹力方向与输出拐臂成一定的角度,且这一角度始终变化,导致整个运动过程中机构弹簧弹力分解到顺拐臂方向的这部分拉力或压力为F2,该力对机构输出转矩无用,在运动过程中F2只增大运动副的摩擦力产生摩擦热增大无用的能量消耗。然而,决定F2大小的重要参数为夹角γ,如图4 所示,弹簧弹力方向与拐臂弹力作用点O3的切线方向的夹角γ,在弹簧释放过程中γ的变化,会影响弹簧机构的出力效率,若γ越小,则F2就越小,弹簧弹力就更多的用于推动机构输出轴转动,所以在设计弹簧机构时,为了提高效率应尽量降低γ的数值。

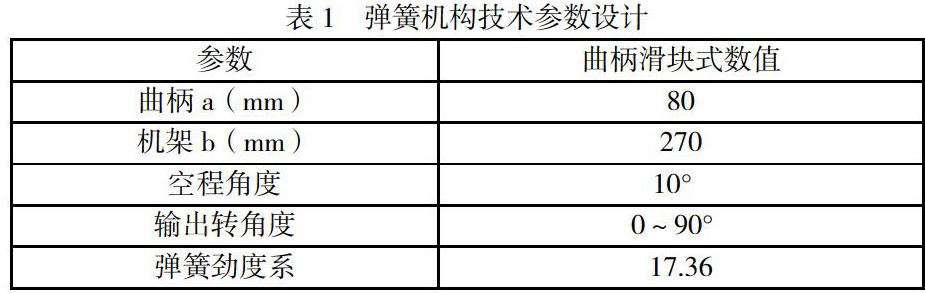

设计弹簧机构的技术参数如下表1:

3.2 缓冲特性计算

缓冲器主要作用是吸收合闸结束整个传动系统的剩余动能。大部分采用油缓冲器结构,当机构运动快结束时,拐臂触碰缓冲器,缓冲器产生缓冲力F,在缓冲力F的作用下将机构运动部件的速度逐渐降低为0。

4 配开关本体特性

快速接地开关装置主要包括外壳1、拐臂2、动触头3、触头座4和导向套5、夹叉6、轴销9。其中拐臂转动带动动触头运动,导向套套接于动触头外并与触头座固定连接,触头座与外壳连接。如图5所示。

机构与快接地开关装配后试验特性,合闸速度2.4m/s ,缓冲特性曲线光滑。如图6、7所示。

5 结 语

该电动弹簧操动机构,由于简化了主轴组件,从而使该操作装置的整体结构也被简化,并且实现了快分慢合功能,机构只装配有合闸缓冲器,减少了分闸缓冲器的设置,最大限度的简化了机构的零部件结构,以及降低了弹簧的操作功,减少了开关震动,提高了机构的机械寿命。具有结构简单、外形美观、性能稳定、可靠性高的優点。

参考文献

[1] 濮良贵, 纪名刚. 机械设计[M]. 北京: 高等教育出版社, 2001.

[2] 顾蓉蓉. 凸轮连杆组成机构的特性分析和优化设计[D]. 南京: 南京理工大学, 2006.

[3] 郭卫东. 虚拟样机技术与ADAMS应用实例教程[M]. 北京: 北京航空航天大学出版社, 2008.

[4] 陈亮. 液压机构断路器打压信号监测及报警系统[J]. 北京: 电气技术, 2017 (5): 101-104.

[5] 魏泉, 成勇, 武星, 等. 浅析高压 SF6 断路器可靠性研究的特点和难点 [J].西安: 高压电器 , 2013, 49(11): 82-87.

作者简介

李东涛(1985-)男,本科,工程师,主要从事高压开关操动机构的研发设计工作。